Theoretical Analysis and Experimental Study of T-Shaped Retrofitting Schemes of Diagonal Members for Transmission Towers

-

摘要:

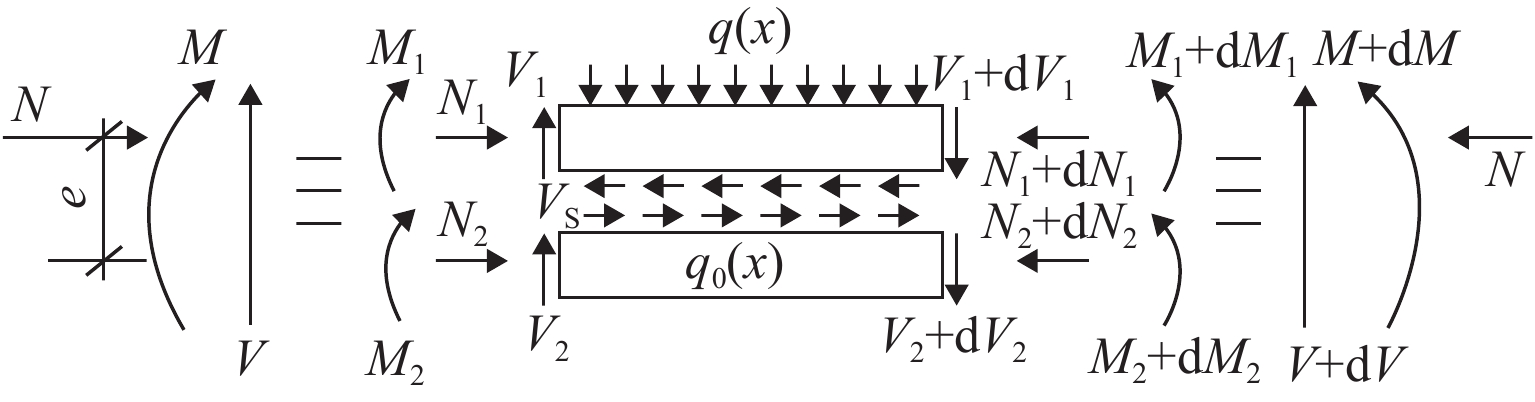

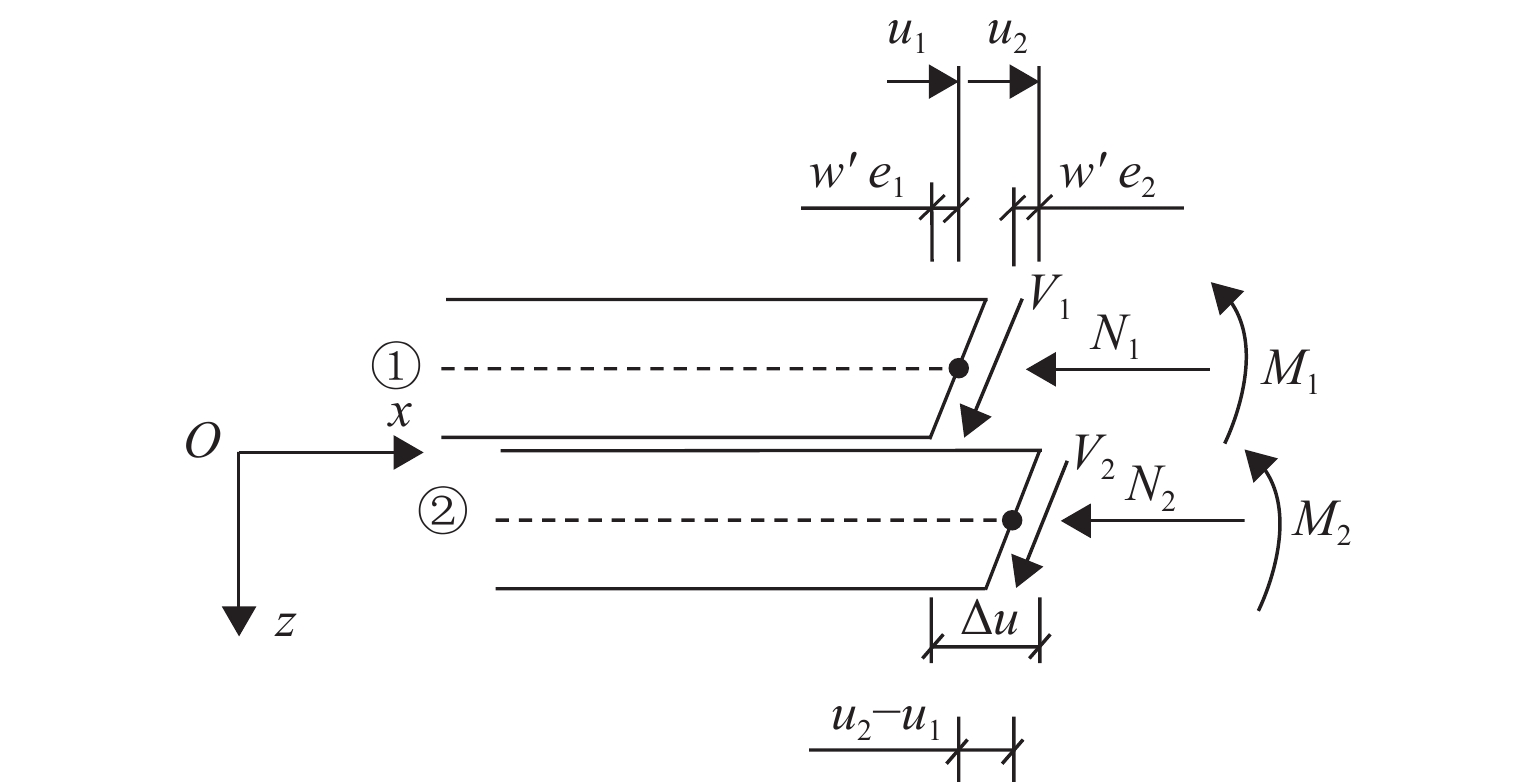

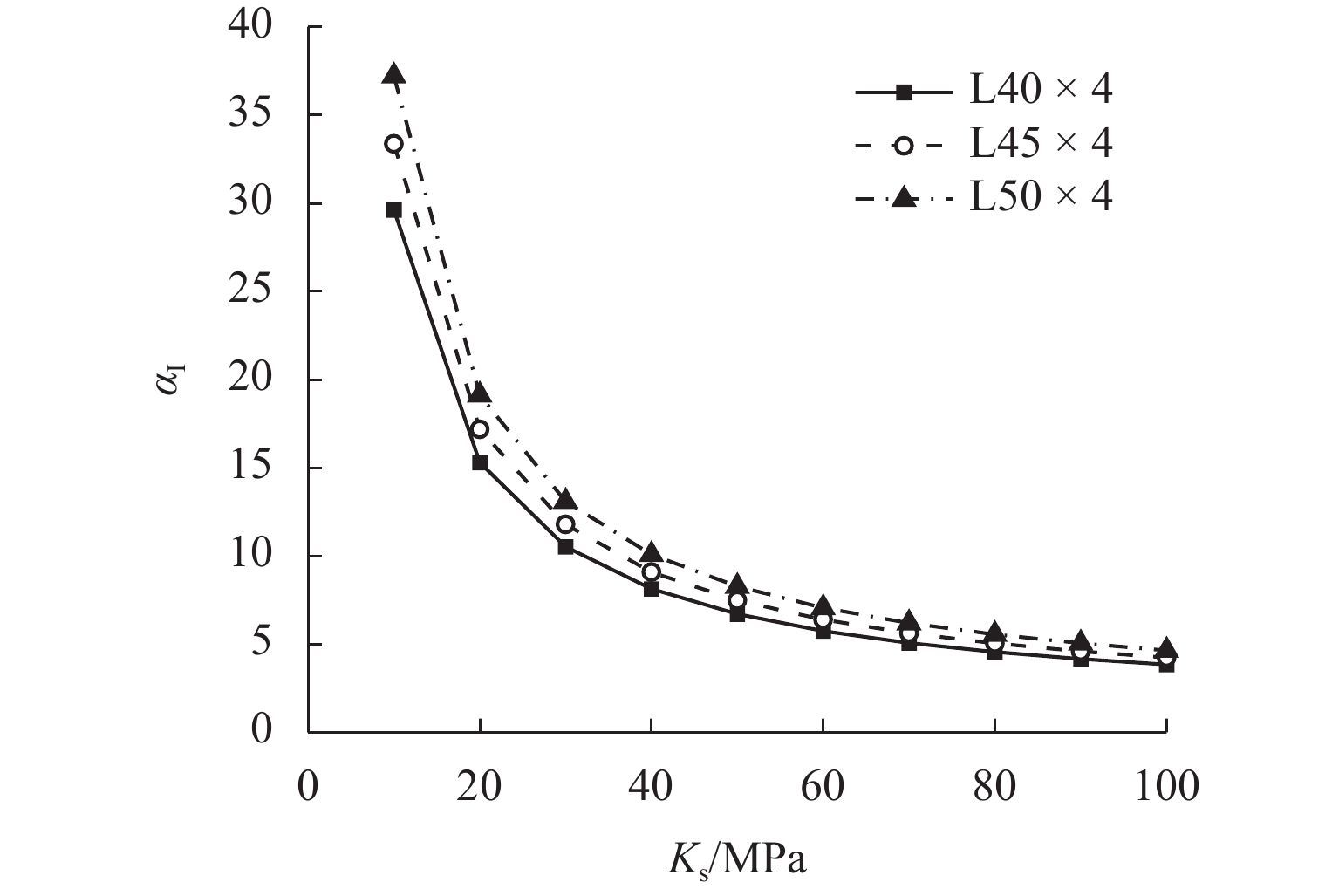

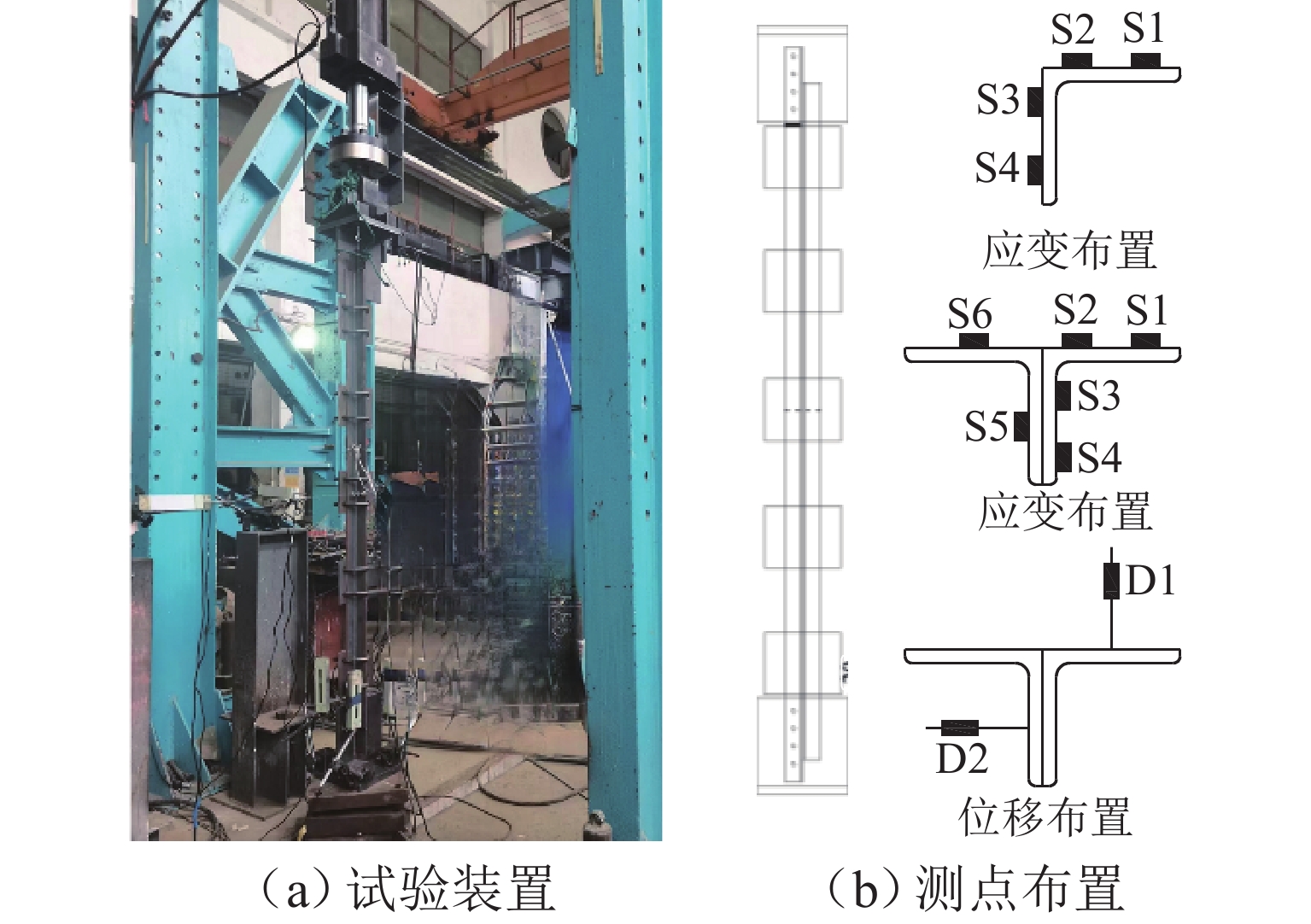

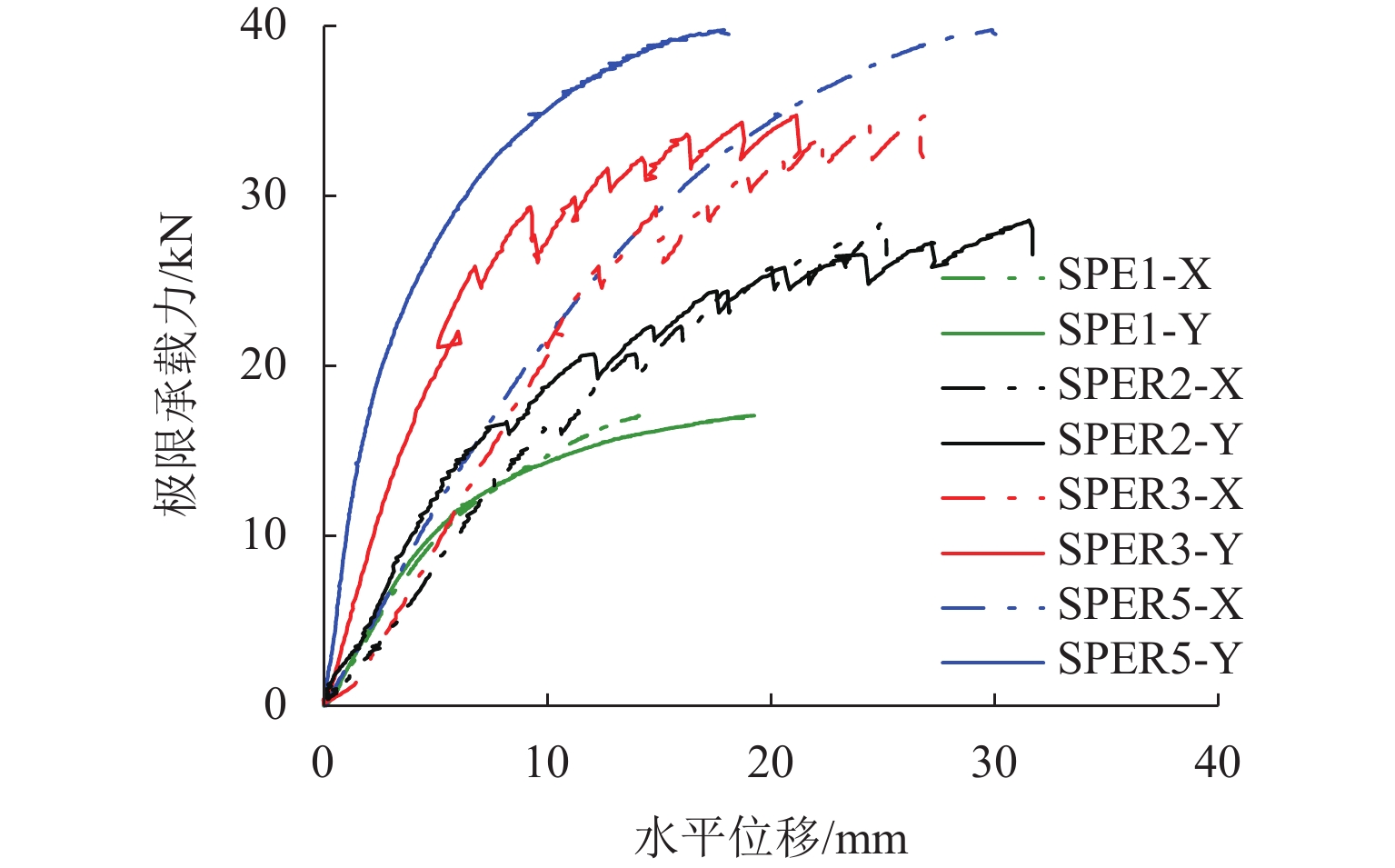

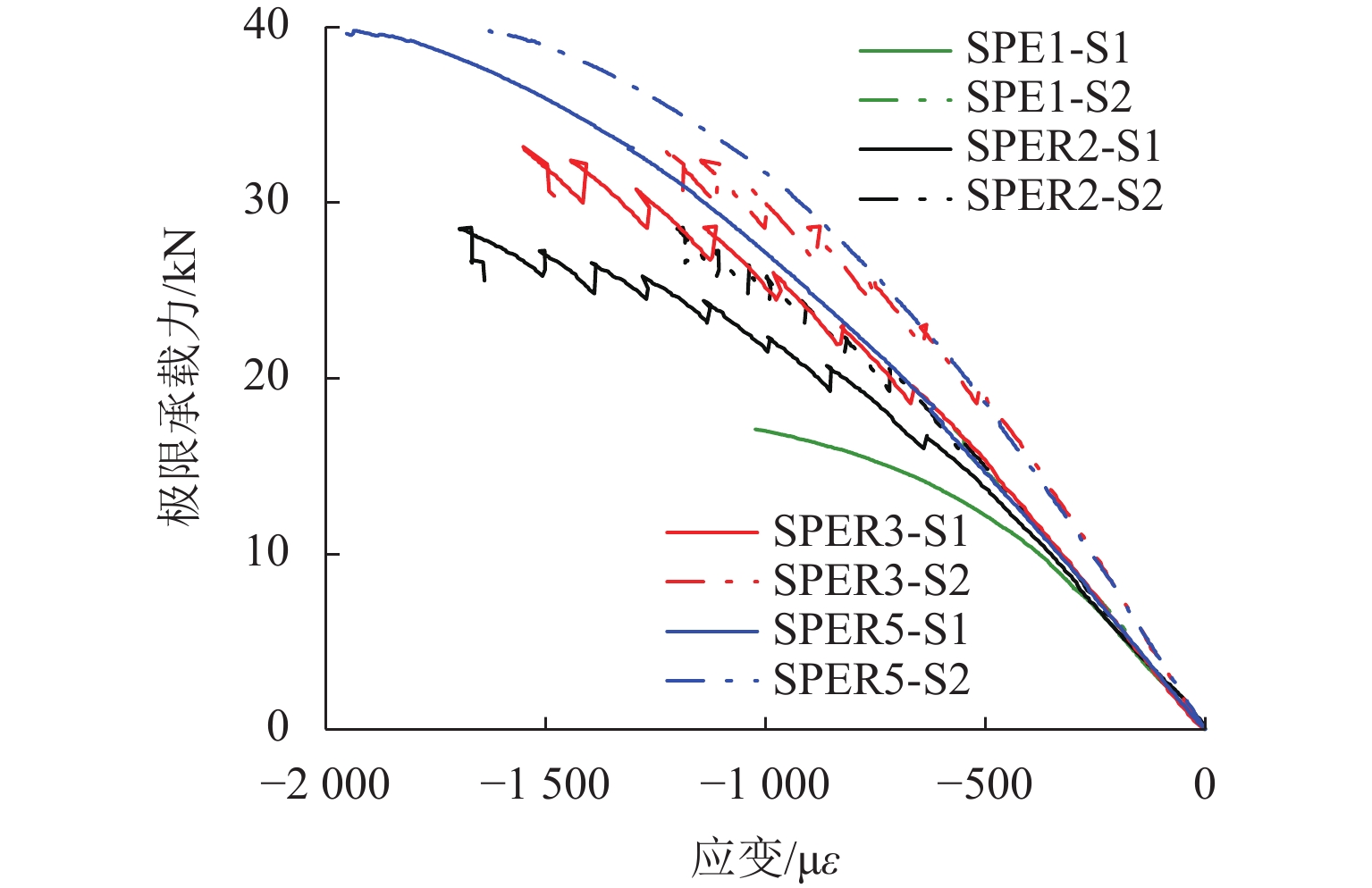

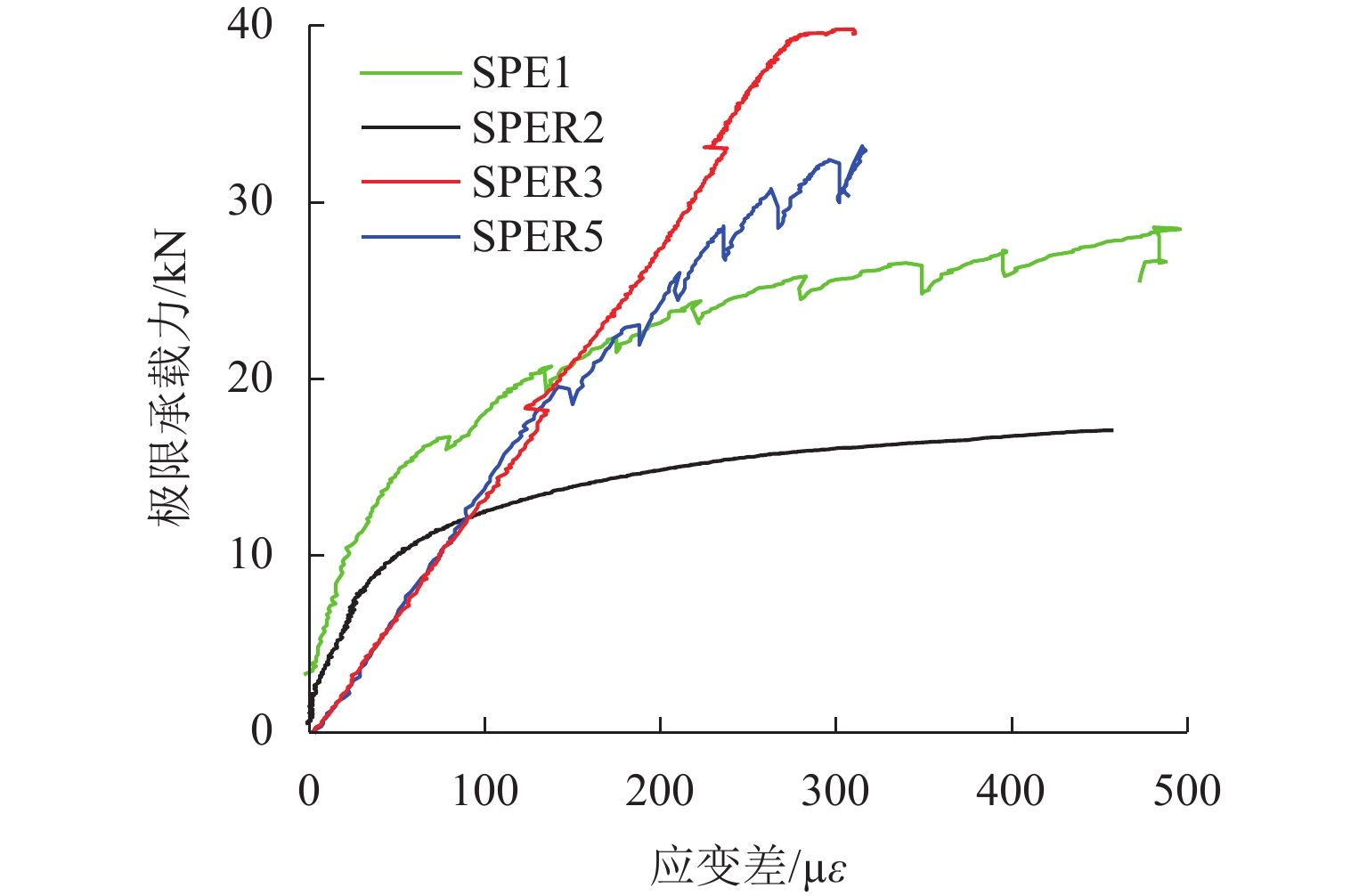

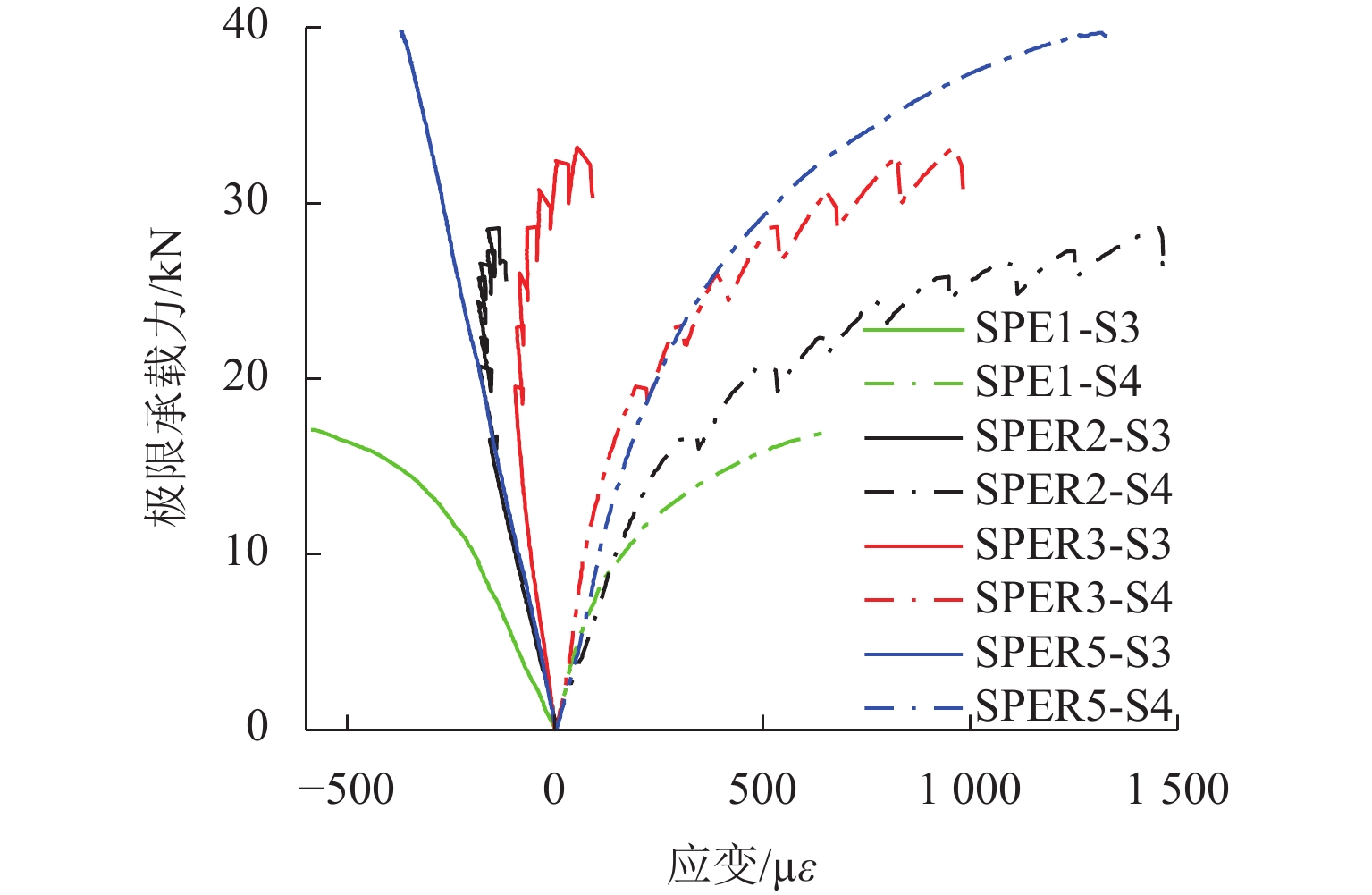

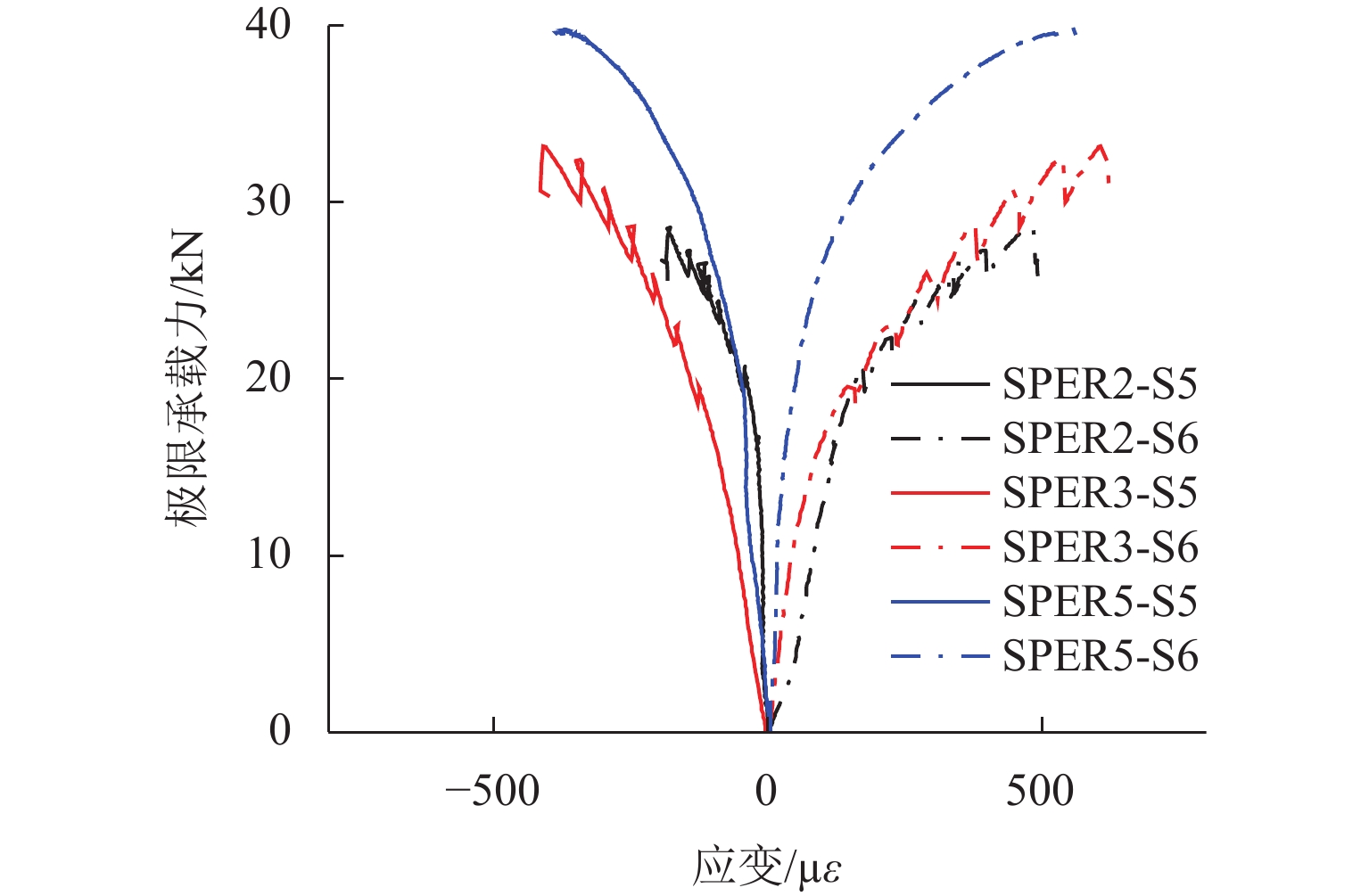

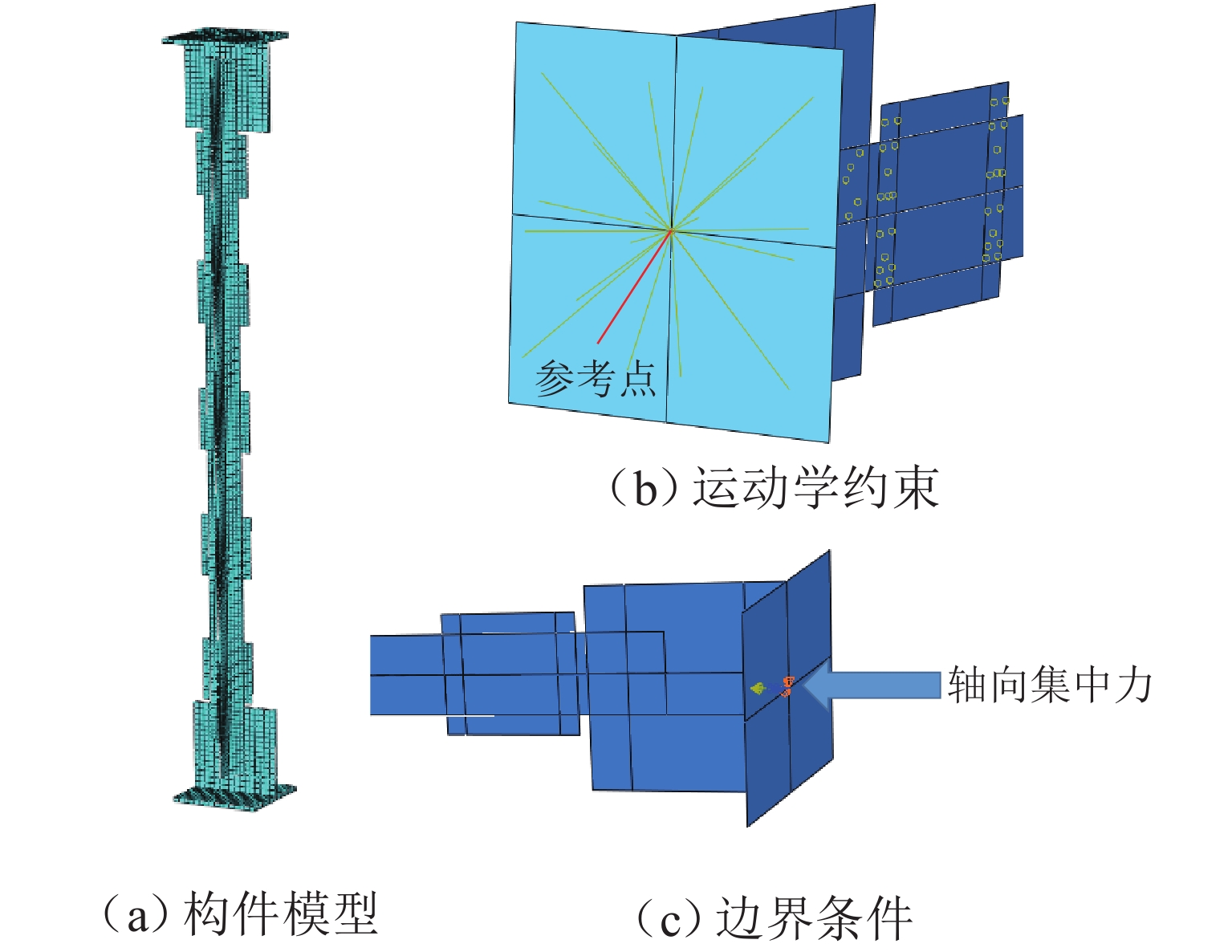

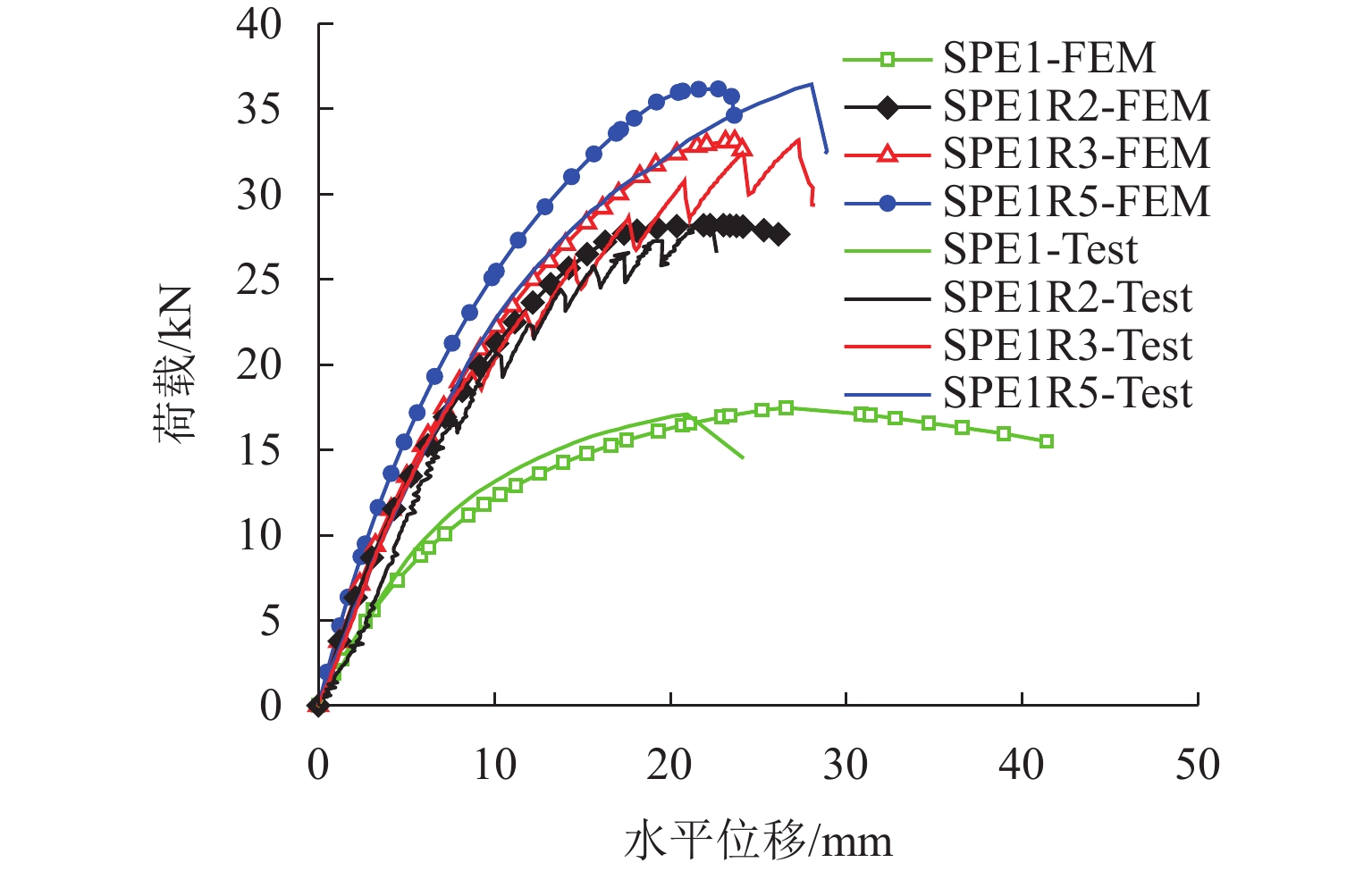

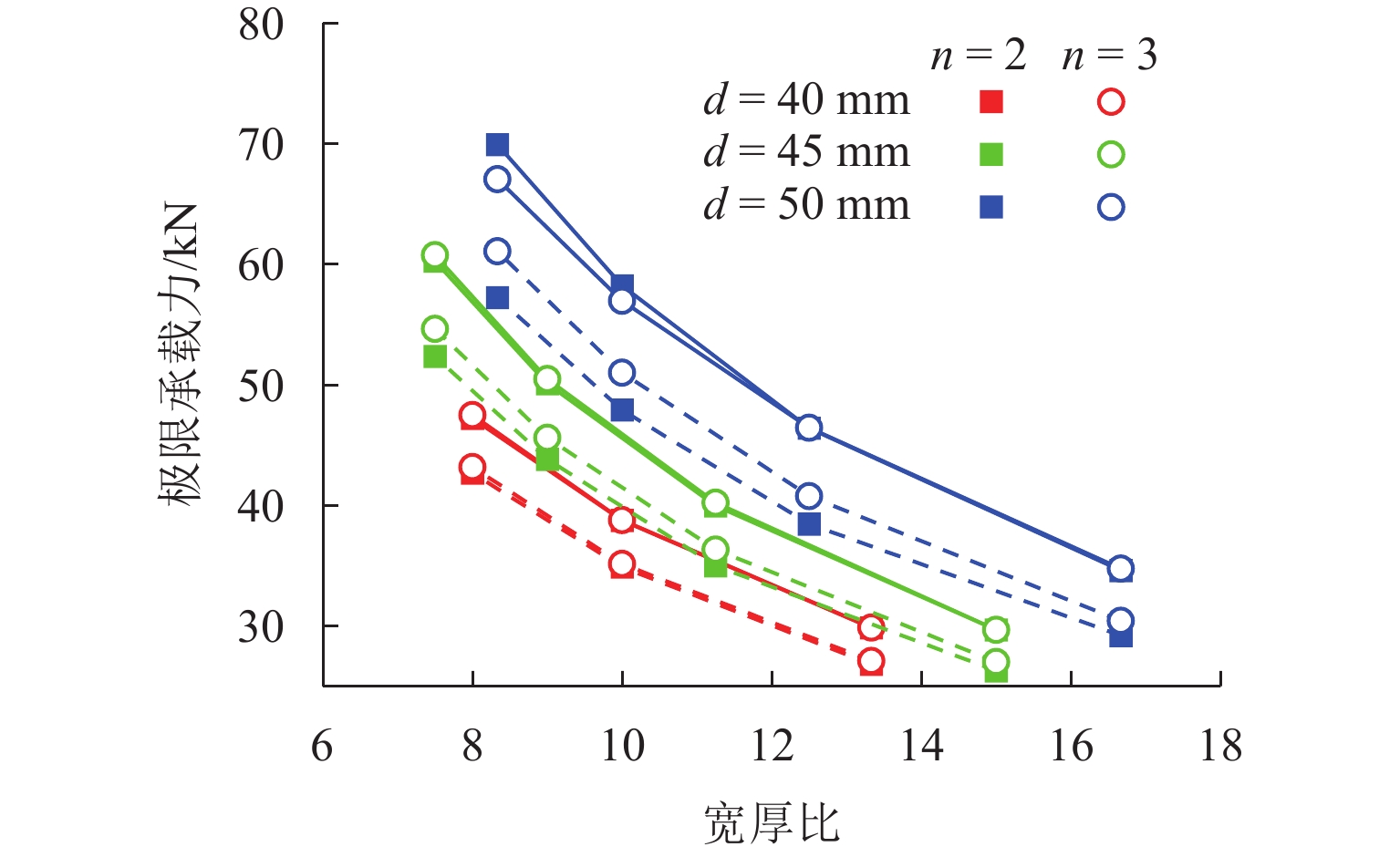

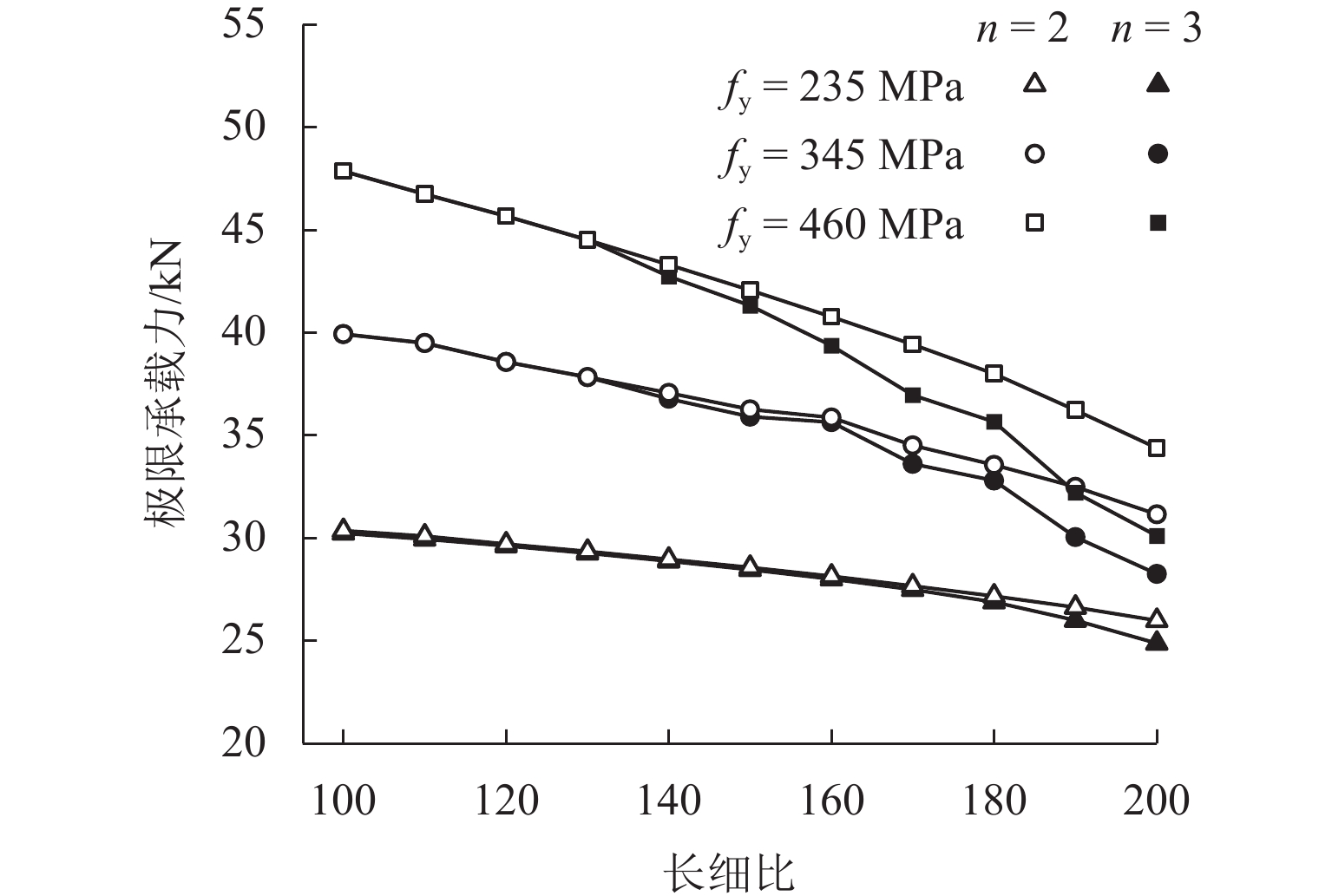

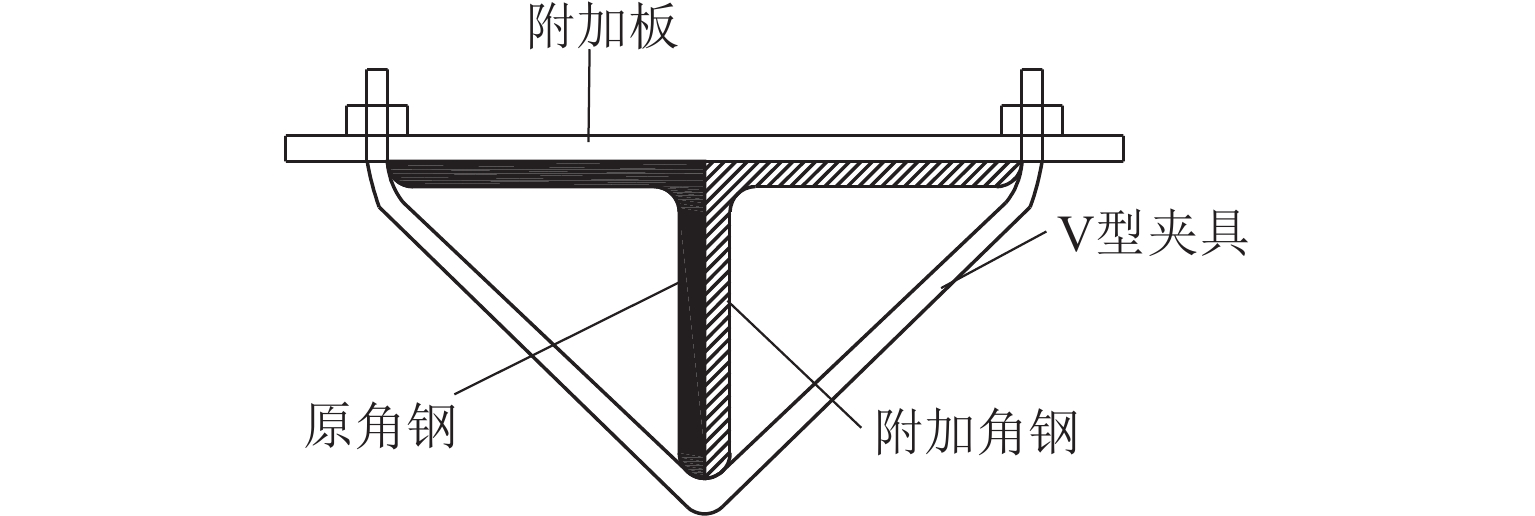

为优化T型加固斜材构件的加固方案,通过理论分析、试验研究和有限元分析研究构件的结构和材料参数对加固后承载力的影响. 首先,基于组合梁理论,建立T型加固截面的理论模型,进而分析T型加固的抗弯刚度提高程度;其次,进行单面连接角钢T型加固的偏心受压静力试验;最后,通过有限元模型分析长细比、宽厚比和材料强度对夹具数目选择的影响. 研究结果表明:T型加固的抗弯刚度提高程度随着荷载的增大而减小;夹具数目减小会导致垂直于构件变形方向的相对滑移;针对试验构件,夹具数目越多承载力越大,最大加固效果为100.4%;针对斜材的T型加固方案,长细比低于150时选用2个夹具即可,反之,则需要3个夹具;宽厚比和材料强度不会对夹具的选择造成影响.

Abstract:To optimize the T-shaped retrofitting scheme of diagonal members, the influence of structural and material parameters on the bearing capacity of the members after retrofitting was investigated through theoretical analysis, experimental study, and finite element analysis. Firstly, a theoretical model of the T-shaped retrofitting section was established based on the composite beam theory, so as to analyze the improvement in flexural stiffness after T-shaped retrofitting. Secondly, eccentric compression static experiments of single-side connected angle steels for T-shaped retrofitting were conducted. Finally, the finite element model was used to analyze the effects of the slenderness ratio, width-to-thickness ratio, and material strength on the selection of the number of connectors. The results indicate that the improvement in flexural stiffness after T-shaped retrofitting decreases with increasing load. A decrease in the number of connectors leads to relative slip perpendicular to the direction of member deformation. For the experimental members, an increase in the number of connectors leads to greater bearing capacity, with a maximum retrofitting effect of 100.4%. For the T-shaped retrofitting scheme of diagonal members, two connectors are sufficient when the slenderness ratio is below 150. Otherwise, three connectors are required. The width-to-thickness ratio and material strength have no effect on the selection of connectors.

-

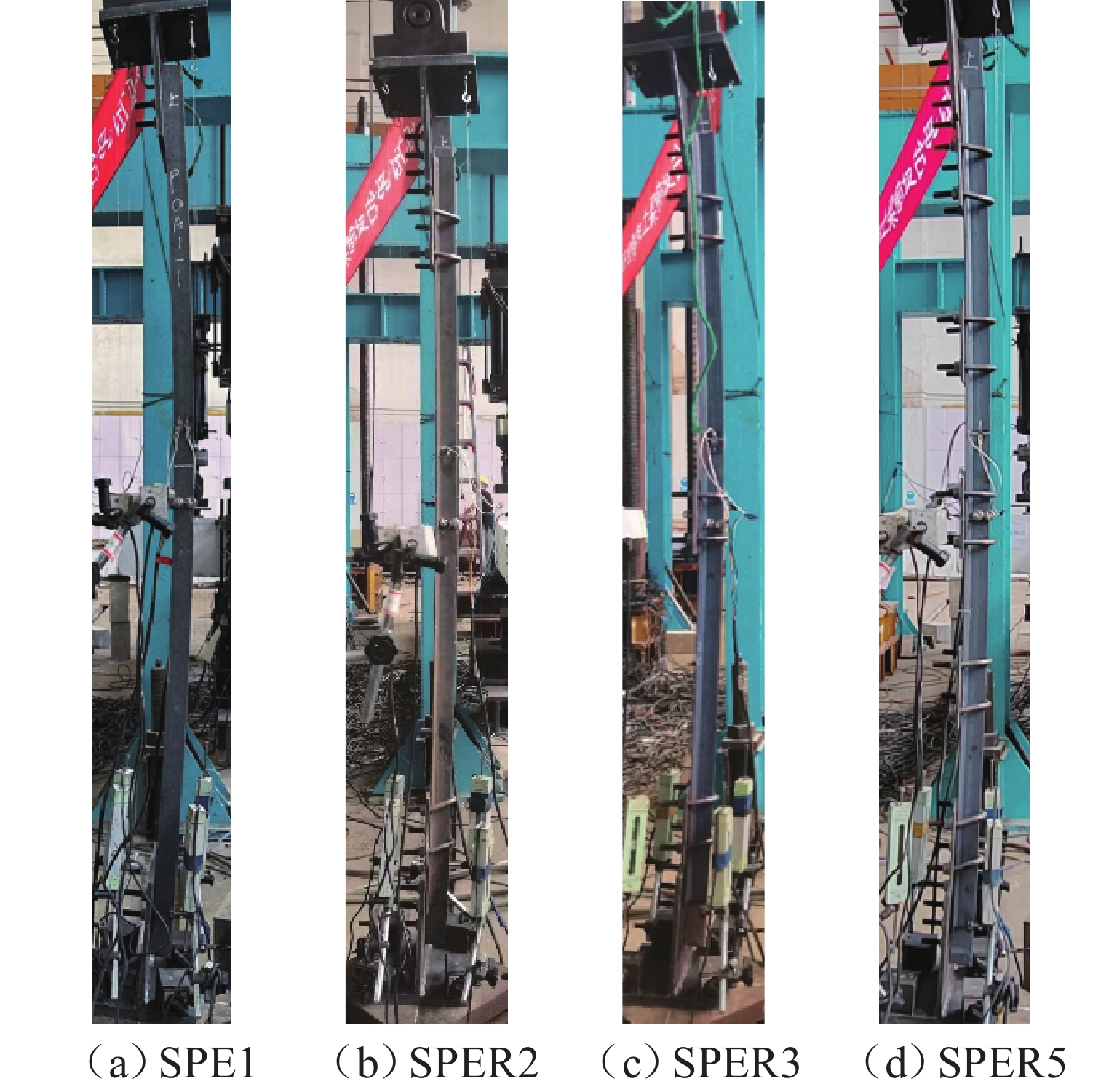

表 1 试件相关参数

Table 1. Related parameters of specimens

构件编号 截面类型 长度/

mm夹具间

距/mm夹具数

目/个长细比 SPE1 L40 × 4 1480 187.3 SPER2 L40 × 4 1480 1160 2 SPER3 L40 × 4 1480 580 3 SPER5 L40 × 4 1480 290 5 表 2 试验材料相关参数

Table 2. Related parameters of experimental material

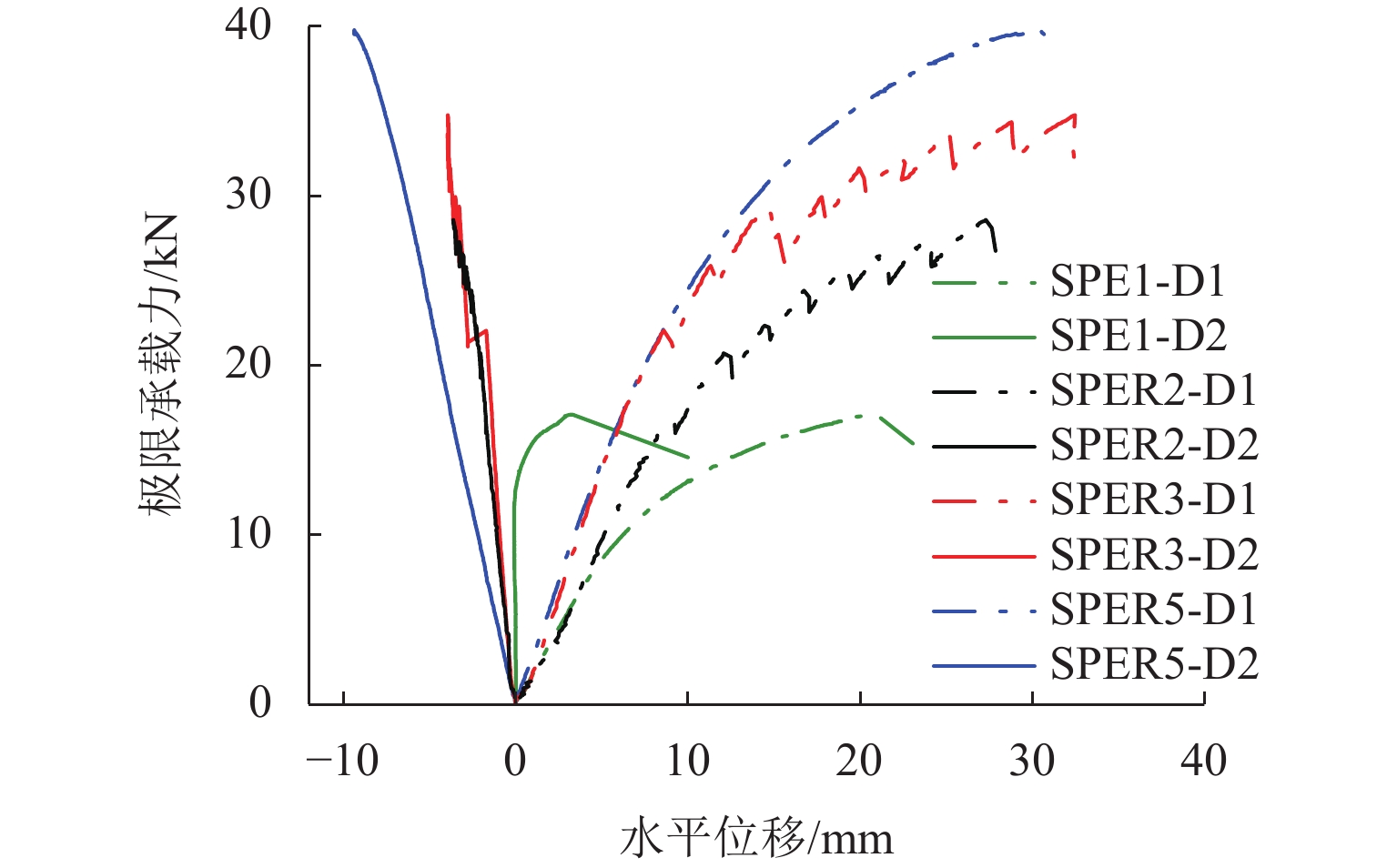

材料 E/GPa fy/MPa fu/MPa Q235 212 330.0 481.7 表 3 加固前后承载力对比

Table 3. Comparison of bearing capacities before and after retrofitting

kN 构件编号 F11 F12 F13 平均值 Δ/% SPE1 17.08 17.83 20.44 18.45 SPER2 28.06 28.57 30.70 29.11 57.8 SPER3 32.39 34.43 36.47 34.43 86.6 SPER5 34.93 36.43 39.55 36.97 100.4 -

[1] 胡毅. 电网大面积冰灾分析及对策探讨[J]. 高电压技术,2008,34(2): 215-219.HU Yi. Analysis and countermeasures discussion for large area icing accident on power grid[J]. High Voltage Engineering, 2008, 34(2): 215-219. [2] 谢强,孙力,林韩,等. 500 kV输电杆塔结构抗风极限承载力试验研究[J]. 高电压技术,2012,38(3): 712-719.XIE Qiang, SUN Li, LIN Han, et al. Experimental study on wind-resistant ultimate load-carrying capacity of 500 kV transmission tower[J]. High Voltage Engineering, 2012, 38(3): 712-719. [3] 韩军科,杨靖波,杨凤利,等. 输电铁塔加固补强承载力研究[J]. 工业建筑,2010,40(7): 114-117,131.HAN Junke, YANG Jingbo, YANG Fengli, et al. Study on bearing capacity of reinforced and strengthened transmission tower[J]. Industrial Construction, 2010, 40(7): 114-117,131. [4] 周文涛,韩军科,杨靖波,等. 输电铁塔主材加固方法试验[J]. 电网与清洁能源,2009,25(7): 25-29. doi: 10.3969/j.issn.1674-3814.2009.07.006ZHOU Wentao, HAN Junke, YANG Jingbo, et al. Experimental research on strengthening method of transmission tower leg[J]. Power System and Clean Energy, 2009, 25(7): 25-29. doi: 10.3969/j.issn.1674-3814.2009.07.006 [5] 韩军科. ±800 kV同塔双回输电线路十字组合角钢塔承载力真型试验[J]. 中国电力,2014,47(10): 1-6,29.HAN Junke. Full-Scale Test for cruciform angle tower applied in ±800 kV double-circuit transmission lines on the same tower[J]. Electric Power, 2014, 47(10): 1-6,29. [6] 苏子威,李敏生,严斌,等. 新型构件并联法加固角钢输电塔试验研究及设计建议[J]. 建筑结构,2020,50(6): 95-98.SU Ziwei, LI Minsheng, YAN Bin, et al. Tests and design suggestion on a new type of paralleling component method in reinforcing angle steel transmission tower[J]. Building Structure, 2020, 50(6): 95-98. [7] MILLS J E, MA X, ZHUGE Y. Experimental study on multi-panel retrofitted steel transmission towers[J]. Journal of Constructional Steel Research, 2012, 78: 58-67. doi: 10.1016/j.jcsr.2012.06.004 [8] 江文强,陈欣阳. 输电铁塔十字形夹具式主材加固方法研究[J]. 建筑钢结构进展,2022,24(2): 97-104.JIANG Wenqiang, CHEN Xinyang. Research on the cruciform fixture reinforcement method in main legs of transmission towers[J]. Progress in Steel Building Structures, 2022, 24(2): 97-104. [9] 姚瑶,王凌旭,张有佳. 高压输电塔主材的角钢并联加固轴压承载力[J]. 西南交通大学学报,2020,55(3): 561-569. doi: 10.3969/j.issn.0258-2724.20190370YAO Yao, WANG Lingxu, ZHANG Youjia. Axial bearing capacity of angle parallel reinforcement for high voltage transmission towers[J]. Journal of Southwest Jiaotong University, 2020, 55(3): 561-569. doi: 10.3969/j.issn.0258-2724.20190370 [10] 梁刚,李桂花,耿娜娜,等. 基于新型夹具的双角钢十字组合构件偏压承载力研究[J]. 自然灾害学报,2015,17(1): 50-55,64.WEI Mingyu, DENG Hongzhou. A study on the stability capacity of Y-shaped section member subjected to axial compression[J]. Progress in Steel Building Structures, 2015, 17(1): 50-55,64. [11] 魏鸣宇,邓洪洲. Y形截面轴压构件的稳定承载力[J]. 建筑钢结构进展, 2015, 17(1):50-55,64.WEI Mingyu, DENG Hongzhou. A study on the stability capacity of Y-shaped section member subjected to axial compression[J]. Progress in Steel Building Structures, 2015, 17(1):50-55,64. [12] 章东鸿,崔磊. 特高压Y型截面角钢输电塔设计研究[J]. 空间结构,2015,21(4): 54-59.ZHANG Donghong, CUI Lei. Study on Y-type angle steel tower applied in UHV transmission line[J]. Spatial Structures, 2015, 21(4): 54-59. [13] 李文斌,邱智育,马池,等. 输电线路杆塔非焊接Y字形加固技术试验研究[J]. 工业建筑,2020,50(8): 120-127.LI Wenbin, QIU Zhiyu, MA Chi, et al. Experimental research on a non-welding Y-shaped strengthening technique of power transmission towers[J]. Industrial Construction, 2020, 50(8): 120-127. [14] 杨正,谢强,张戬,等. 输电塔T形组合角钢加固试验及理论分析[J]. 电力电容器与无功补偿,2020,41(3): 147-155.YANG Zheng, XIE Qiang, ZHANG Jian, et al. Test and theoretical analysis of T-section combined angles retrofitting scheme for transmission tower[J]. Power Capacitor & Reactive Power Compensation, 2020, 41(3): 147-155. [15] 辛振科. 双角钢T形组合截面压弯构件受力性能及设计方法研究[D]. 西安:西安理工大学,2021. [16] 孙启刚,吴健,刘海涛,等. 输电塔T形组合角钢加固构件承载性能试验研究[J]. 工业建筑,2018,48(12): 181-186.SUN Qigang, WU Jian, LIU Haitao, et al. Experimental research on bearing capacity of T-section retrofitting angles of transmission tower[J]. Industrial Construction, 2018, 48(12): 181-186. [17] 张峰,李鹏云. 基于塔一线体系的输电塔覆冰加固有限元分析[J]. 广东电力,2011,24(11): 78-81. doi: 10.3969/j.issn.1007-290X.2011.11.018ZHANG Feng, LI Pengyun. Finite element analysis based on tower-line system of ice-covering reinforcement of transmission towers[J]. Guangdong Electric Power, 2011, 24(11): 78-81. doi: 10.3969/j.issn.1007-290X.2011.11.018 [18] LIU C C, YAN Z, JIANG T, et al. Experimental study on failure modes of a transmission tower reinforced with clamps[J]. Engineering Failure Analysis, 2024, 159: 108151.1-108151.20. [19] 刘学武,夏开全,高燕,等. 构件并联法加固输电塔的试验研究及设计建议[J]. 西安建筑科技大学学报(自然科学版),2011,43(6): 838-844. doi: 10.3969/j.issn.1006-7930.2011.06.012LIU Xuewu, XIA Kaiquan, GAO Yan, et al. Study on strengthening the structure and its design for the transmission tower[J]. Journal of Xi’an University of Architecture & Technology (Natural Science Edition), 2011, 43(6): 838-844. doi: 10.3969/j.issn.1006-7930.2011.06.012 [20] 李军阔,郜帆,刘春城,等. 输电塔倒塌失效模式和主材角钢加固方法研究[J]. 自然灾害学报,2023,32(5): 139-148.LI Junkuo, GAO Fan, LIU Chuncheng, et al. Study on failure modes and retrofitting method for leg members of transmission tower[J]. Journal of Natural Disasters, 2023, 32(5): 139-148. [21] 李艳丽,石磊,武振宇,等. 采用箱形截面加固的输电塔主杆角钢承载能力的有限元参数分析[J]. 工业建筑,2022,52(8): 41-47.LI Yanli, SHI Lei, WU Zhenyu, et al. Finite element parametric analysis on bearing capacity of main member steel angles of transmission tower reinforced by box-shaped section method[J]. Industrial Construction, 2022, 52(8): 41-47. [22] 章东鸿,刘向宏,王嘉琪,等. 输电塔角钢并联加固构件承载力试验研究及理论分析[J]. 建筑科学与工程学报,2024,41(5): 102-112.ZHANG Donghong, LIU Xianghong, WANG Jiaqi, et al. Experimental research and theoretical analysis on bearing capacity of parallel reinforced components of angle steel for transmission towers[J]. Journal of Architecture and Civil Engineering, 2024, 41(5): 102-112. [23] PRASAD RAO N, SAMUEL KNIGHT G M, LAKSHMANAN N, et al. Investigation of transmission line tower failures[J]. Engineering Failure Analysis, 2010, 17(5): 1127-1141. doi: 10.1016/j.engfailanal.2010.01.008 [24] PRASAD RAO N, SAMUEL KNIGHT G M, MOHAN S J, et al. Studies on failure of transmission line towers in testing[J]. Engineering Structures, 2012, 35: 55-70. doi: 10.1016/j.engstruct.2011.10.017 [25] LI J X, ZHANG X H, MCCLURE G. Numerical and full-scale test case studies on post-elastic performance of transmission towers[J]. Engineering Structures, 2022, 259: 114133.1-114133.15. [26] FU X, DU W L, LI H N, et al. Stress state and failure path of a tension tower in a transmission line under multiple loading conditions[J]. Thin-Walled Structures, 2020, 157: 107012.1-07012.15. [27] 李悦,谢强,张欣,等. 强风作用下输电塔线体系连续性倒塌分析[J]. 西南交通大学学报,2024,59(2): 423-430. doi: 10.3969/j.issn.0258-2724.20220619LI Yue, XIE Qiang, ZHANG Xin, et al. Cascading failure analysis of transmission tower–line system under strong wind[J]. Journal of Southwest Jiaotong University, 2024, 59(2): 423-430. doi: 10.3969/j.issn.0258-2724.20220619 [28] 谢强,孙力. 覆冰荷载作用下500 kV输电杆塔结构破坏机理试验分析[J]. 高电压技术,2010,36(12): 3090-3096.XIE Qiang, SUN Li. Experimental analysis on failure mechanism of 500 kV transmission tower under ice loading[J]. High Voltage Engineering, 2010, 36(12): 3090-3096. [29] LI S, TROVATO M, STOJADINOVIĆ B. In-situ retrofit strategy for transmission tower structure members using light-weight steel casings[J]. Engineering Structures, 2020, 206: 110171.1-110171.11. [30] CHEN C, TANG Y K, ZHANG L, et al. Analysis of the bearing capacity of a steel structural member after reinforcement[J]. Advances in Civil Engineering, 2022, 2022(62): 1-14. [31] LI J X, WU X H, YANG B, et al. Experimental study and bearing capacity analysis of retrofitted built-up steel angle members under axial compression[J]. Applied Sciences, 2023, 13(16): 9280.1-9280.25. [32] 陈世鸣. 钢-混凝土组合结构[M]. 北京:中国建筑工业出版社,2013. [33] 彭恺. 考虑粘结滑移的钢-SFRC组合结构剪力键抗剪性能研究[D]. 西安:长安大学,2023. [34] 国家能源局. 架空输电线路杆塔结构设计技术规程:DL/T 5486—2020[S]. 北京:中国电力出版社,2021. [35] 中华人民共和国建设部和国家质量监督检验检疫总局. 钢结构设计规范:GB 50017—2017[S]. 北京:中国计划出版社,2017. -

下载:

下载: