Research on Vehicle Head-on Collision Accident Reconstruction System Based on Inverse Analysis

-

摘要:

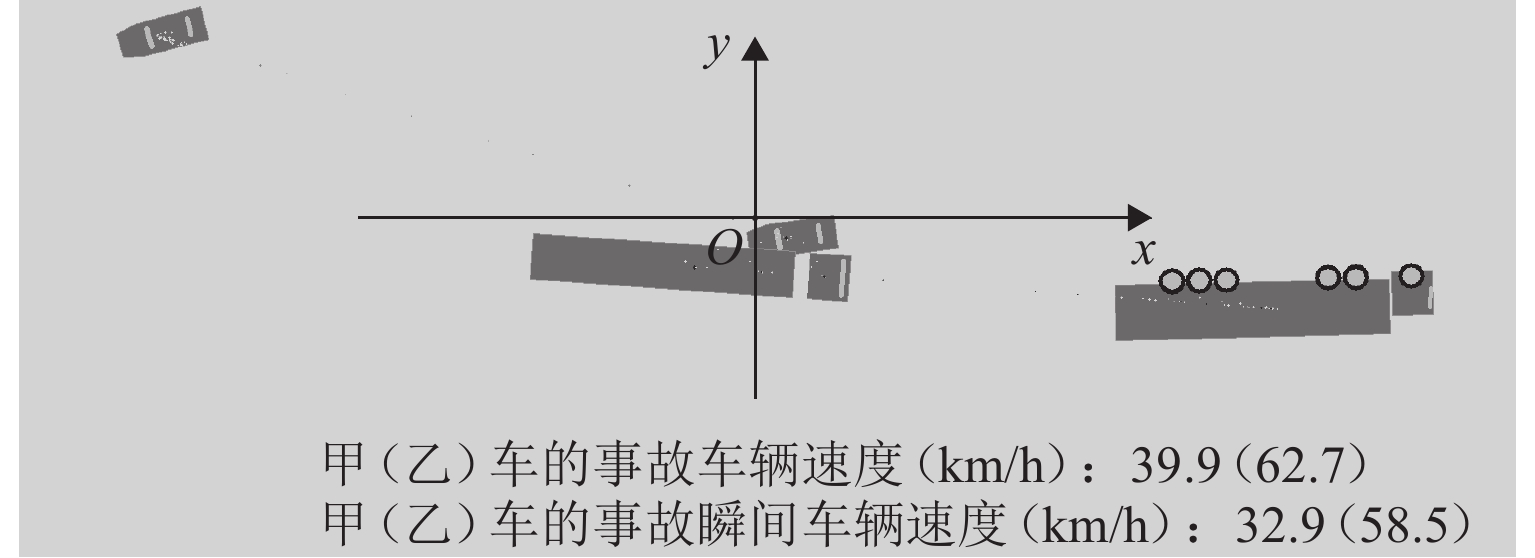

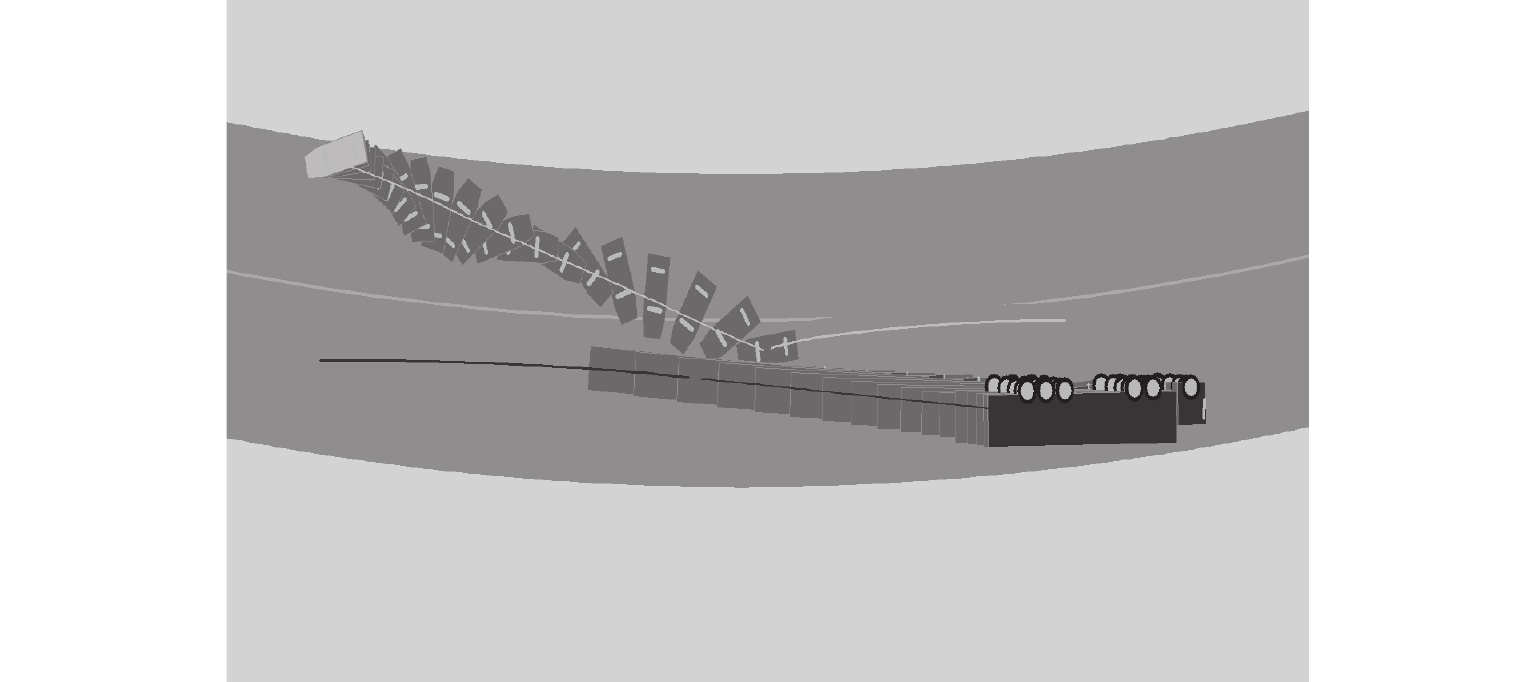

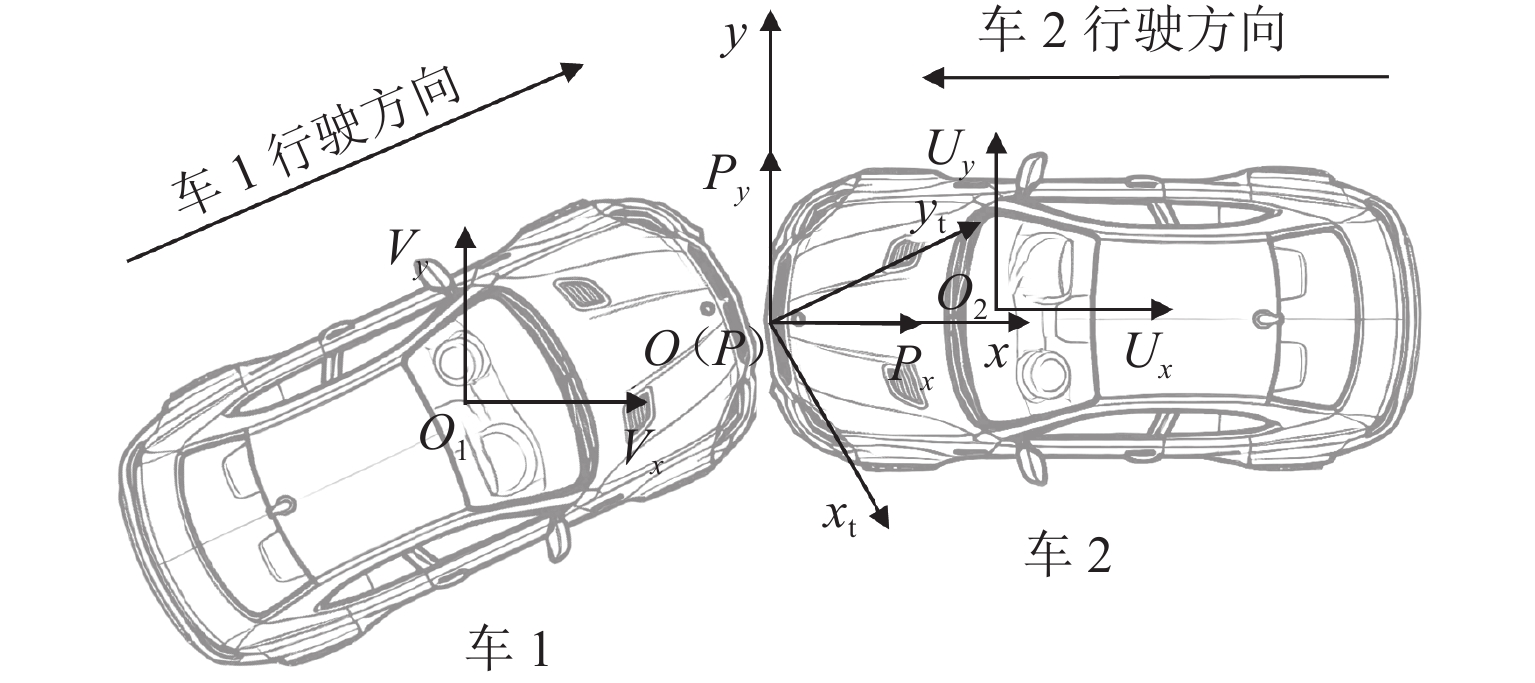

为提高车辆对碰事故再现的精度与有效性,基于动量与动量矩守恒定理,建立车辆碰撞速度计算方程组,并通过碰撞坐标系旋转变换,构建车辆碰撞瞬间的解析模型;其次,将碰撞事故过程分阶段进行分析,构建车辆三维车身动力学模型;最后,基于3D MAX和OpenGL图形技术以及基础数据库技术,设计碰撞事故重建系统,并通过真实对向碰撞(对碰)事故案例进行仿真分析,以验证系统的精度和有效性. 研究结果表明:该系统模拟车速的平均相对误差小于5.1%,车辆运动轨迹吻合程度的平均相关性为0.85,有效解决了模拟车辆碰撞瞬间逆向不确定性方程组解析化难题.

Abstract:To enhance the precision and effectiveness of vehicle collision reconstructions, equations for calculating collision velocities were formulated based on the conservation of momentum and angular momentum. By using rotational transformations of the collision coordinate system, an analytical model of the vehicle dynamics at the moment of collision was developed. Subsequently, the collision process was segmented for analysis, and a three-dimensional dynamic model of the vehicle body was developed. Fianlly, by utilizing 3D MAX and OpenGL graphics technology, along with fundamental database techniques, a collision reconstruction system was designed, and simulation analyses of real-world head-on collision cases were performed to verify its accuracy and effectiveness. The findings reveal that the system achieves an average relative error of less than 5.1% in simulated vehicle speeds, with an average trajectory alignment correlation of 0.85. This system effectively resolves the analytical challenges of inverse uncertainty equations at the moment of collision.

-

表 1 不同道路类型的系统坐标系建立方式

Table 1. Establishment methods for coordinate system for different road types

道路类型 系统坐标轴特征 东西向道路 x 轴位于车道中心线,y 轴垂直于车道 南北向道路 x 轴垂直于车道,y 轴位于车道中心线 T型道路 x 轴在东西向车道中心线,y 轴在南北向车道中心线 十字形道路 x 轴在东西向车道中心线,y 轴在南北向车道中心线 直弯组合道路 坐标原点在直角弯道交汇处,某一轴在车道中心线 表 2 事故主要计算数据

Table 2. Main calculation data of accident

参数名称 主要参与的计算阶段及原理 质量/kg 全阶段均参与计算;动能定理、动量守恒等 碰撞时左前轮坐标/m 第二、三阶段;动量、动量矩守恒 停止时左前轮坐标/m 第二、三阶段;动量、动量矩守恒 碰撞时车身与 x 轴向

夹角/(°)第二、三阶段;动量、动量矩守恒 停止时车身与 x 轴向

夹角/(°)第二、三阶段;动量、动量矩守恒 车身碰撞点与车身最前右点间横向距离/m 第二阶段;动量守恒 碰撞前制动距离/m 第一阶段;车辆运动力学 路面附着系数 第一、三阶段;车辆运动力学 -

[1] 国家统计局. 2022年中国统计年鉴[M]. 北京:中国统计出版社,2023. [2] 朱彤,魏雯,林淼,等. 道路交通安全反事实仿真评估技术综述与展望[J]. 中国安全科学学报,2022,32(7): 128-135.ZHU Tong, WEI Wen, LIN Miao, et al. Review and prospect of counterfactual simulation for road traffic safety[J]. China Safety Science Journal, 2022, 32(7): 128-135. [3] 何庆龄,裴玉龙,刘静,等. 基于WOA-LSSVM的城市道路交通事故严重度识别[J]. 中国安全生产科学技术,2023,19(9): 176-182.HE Qingling, PEI Yulong, LIU Jing, et al. Recognition of urban road traffic accident severity based on WOA-LSSVM[J]. Journal of Safety Science and Technology, 2023, 19(9): 176-182. [4] 罗文慧,蔡凤田,吴初娜,等. 基于文本挖掘的道路运输安全风险源辨识模型[J]. 西南交通大学学报,2021,56(1): 147-152.LUO Wenhui, CAI Fengtian, WU Chuna, et al. Text-mining based risk source identification model for transportation safety[J]. Journal of Southwest Jiaotong University, 2021, 56(1): 147-152. [5] 何永旺,曾晓锋,闫文,等. 基于PC-Crash软件的道路交通事故再现技术研究进展[J]. 法医学杂志,2018,34(3): 276-279,285. doi: 10.12116/j.issn.1004-5619.2018.03.012HE Yongwang, ZENG Xiaofeng, YAN Wen, et al. Research progress of traffic accident reconstruction technology based on PC-crash software[J]. Journal of Forensic Medicine, 2018, 34(3): 276-279,285. doi: 10.12116/j.issn.1004-5619.2018.03.012 [6] 黎晓龙. 基于EDR车辆事件数据的PC-CRASH交通事故重建方法验证研究[J]. 中国人民公安大学学报(自然科学版),2020,26(3): 41-48. doi: 10.3969/j.issn.1007-1784.2020.03.007LI Xiaolong. Research on the validation of PC-CRASH traffic accident reconstruction method based on EDR vehicle incident data[J]. Journal of People’s Public Security University of China (Science and Technology), 2020, 26(3): 41-48. doi: 10.3969/j.issn.1007-1784.2020.03.007 [7] 童小波,刘盛雄,尹志勇,等. 基于PC Crash的摩托车-行人碰撞事故分析重建[J]. 重庆理工大学学报(自然科学),2018,32(2): 54-62.TONG Xiaobo, LIU Shengxiong, YIN Zhiyong, et al. Analysis and reconstruction of motorcycle-pedestrian crash based on PC crash[J]. Journal of Chongqing University of Technology (Natural Science), 2018, 32(2): 54-62. [8] 黄西子,黄淑萍. 高速道路追尾感知PC-Crash仿真与统计建模[J]. 中国安全科学学报,2020,30(5): 143-148.HUANG Xizi, HUANG Shuping. Freeway rear-end perception model based on PC-Crash simulation and statistical analysis[J]. China Safety Science Journal, 2020, 30(5): 143-148. [9] 张文会,苏永民,孙舒蕊. 偏置追尾事故车辆运动学参数仿真研究[J]. 系统仿真学报,2020,32(5): 848-855.ZHANG Wenhui, SU Yongmin, SUN Shurui. Simulation and analysis of kinematic parameters of vehicle offset and rear-end collision accident[J]. Journal of System Simulation, 2020, 32(5): 848-855. [10] SCHLÖGL M, STÜTZ R. Methodological considerations with data uncertainty in road safety analysis[J]. Accident Analysis & Prevention, 2019, 130: 136-150. [11] ZHENG L L, DING T Q, XI J F, et al. Simulation analysis of traffic accidents reconstruction based on reverse-reasoning method[C]//2009 International Conference on Electronic Commerce and Business Intelligence. Beijing: IEEE, 2009: 168-171. [12] CAO Y, YE X W, HAN G. A method for calculating the velocity of corner-to-corner rear-end collisions of vehicles based on collision deformation analysis[J]. Applied Sciences, 2021, 11(22): 10964.1-10964.11. doi: 10.3390/app112210964 [13] CAO Y, LUO Y F. The synthesized method based on classical mechanics and finite element for vehicle collision accident reconstruction analysis[J]. International Journal of Crashworthiness, 2022, 27(6): 1790-1797. doi: 10.1080/13588265.2021.2008741 [14] 刘永涛,方腾源,赵俊玮,等. 基于逆算法与试算法的车辆碰撞车速对比研究[J]. 中国安全科学学报,2021,31(1): 138-144.LIU Yongtao, FANG Tengyuan, ZHAO Junwei, et al. Comparative study on vehicle-to-vehicle collision speed based on inverse algorithm and trial algorithm[J]. China Safety Science Journal, 2021, 31(1): 138-144. [15] 王成铭,范颖,邹冬华,等. 基于遗传算法的高精度事故重建与损伤分析[J]. 汽车工程,2021,43(12): 1787-1792.WANG Chengming, FAN Ying, ZOU Donghua, et al. High-accuracy accident reconstruction and injury analysis based on genetic algorithm[J]. Automotive Engineering, 2021, 43(12): 1787-1792. [16] AHMED S S, COHEN J, ANASTASOPOULOS P C. A correlated random parameters with heterogeneity in means approach of deer-vehicle collisions and resulting injury-severities[J]. Analytic Methods in Accident Research, 2021, 30: 100160.1-100160.17. doi: 10.1016/j.amar.2021.100160 [17] PROCHOWSKI L, ZIUBIŃSKI M, DZIEWIECKI K, et al. Impact energy and the risk of injury to motorcar occupants in the front-to-side vehicle collision[J]. Nonlinear Dynamics, 2022, 110(4): 3333-3354. doi: 10.1007/s11071-022-07779-8 [18] DEPRIANTO E. Pre-collision safety risk assessment using multi-body simulation[D]. Malaysia: University of Malaya, 2021. [19] BRACH M, BRACH R M, MASON J. Vehicle accident analysis and reconstruction methods[M]. Pennsylvania: SAE International, 2022. [20] WANG C, WANG Z P, ZHANG L, et al. Post-impact stability control for road vehicles: state-of-the-art methodologies and perspectives[J]. IEEE Transactions on Intelligent Transportation Systems, 25(8): 8295-8312. [21] GIM G H. Critical issue of tire force & moment model[R]. Seoul: [s.n.], 2023. [22] GIM G H. The smart tire technology for AI virtual Process. ResearchGate[R]. Seoul: [s.n.], 2022. [23] 张健,张鑫,李江. 碰撞前车速计算误差的成因及处理方法[J]. 西南交通大学学报,2019,54(5): 1073-1078. doi: 10.3969/j.issn.0258-2724.20170562ZHANG Jian, ZHANG Xin, LI Jiang. Origin and solution of pre-crash speed calculation error[J]. Journal of Southwest Jiaotong University, 2019, 54(5): 1073-1078. doi: 10.3969/j.issn.0258-2724.20170562 [24] 中华人民共和国公安部. 道路交通事故现场图绘制:GA/T 49—2019[S]. 北京:中国标准出版社,2019. [25] 李璐江,路深,卜晓兵,等. MPDB测试与车对车碰撞相关性研究[J]. 计算机仿真,2023,40(2): 161-166. doi: 10.3969/j.issn.1006-9348.2023.02.029LI Lujiang, LU Shen, BU Xiaobing, et al. Research on correlation between MPDB test and vehicle to vehicle crash[J]. Computer Simulation, 2023, 40(2): 161-166. doi: 10.3969/j.issn.1006-9348.2023.02.029 [26] 唐洪斌,张君媛,刘国军. 正面碰撞等级预估方法[J]. 汽车工程,2022,44(3): 392-398.TANG Hongbin, ZHANG Junyuan, LIU Guojun. A method for predicting frontal crash grade[J]. Automotive Engineering, 2022, 44(3): 392-398. [27] ZIAKOPOULOS A, TSELENTIS D, KONTAXI A, et al. A critical overview of driver recording tools[J]. Journal of Safety Research, 2020, 72: 203-212. doi: 10.1016/j.jsr.2019.12.021 -

下载:

下载: