Modeling and Simulation of a Novel Heteropolar Radial Hybrid Magnetic Bearing

-

摘要:

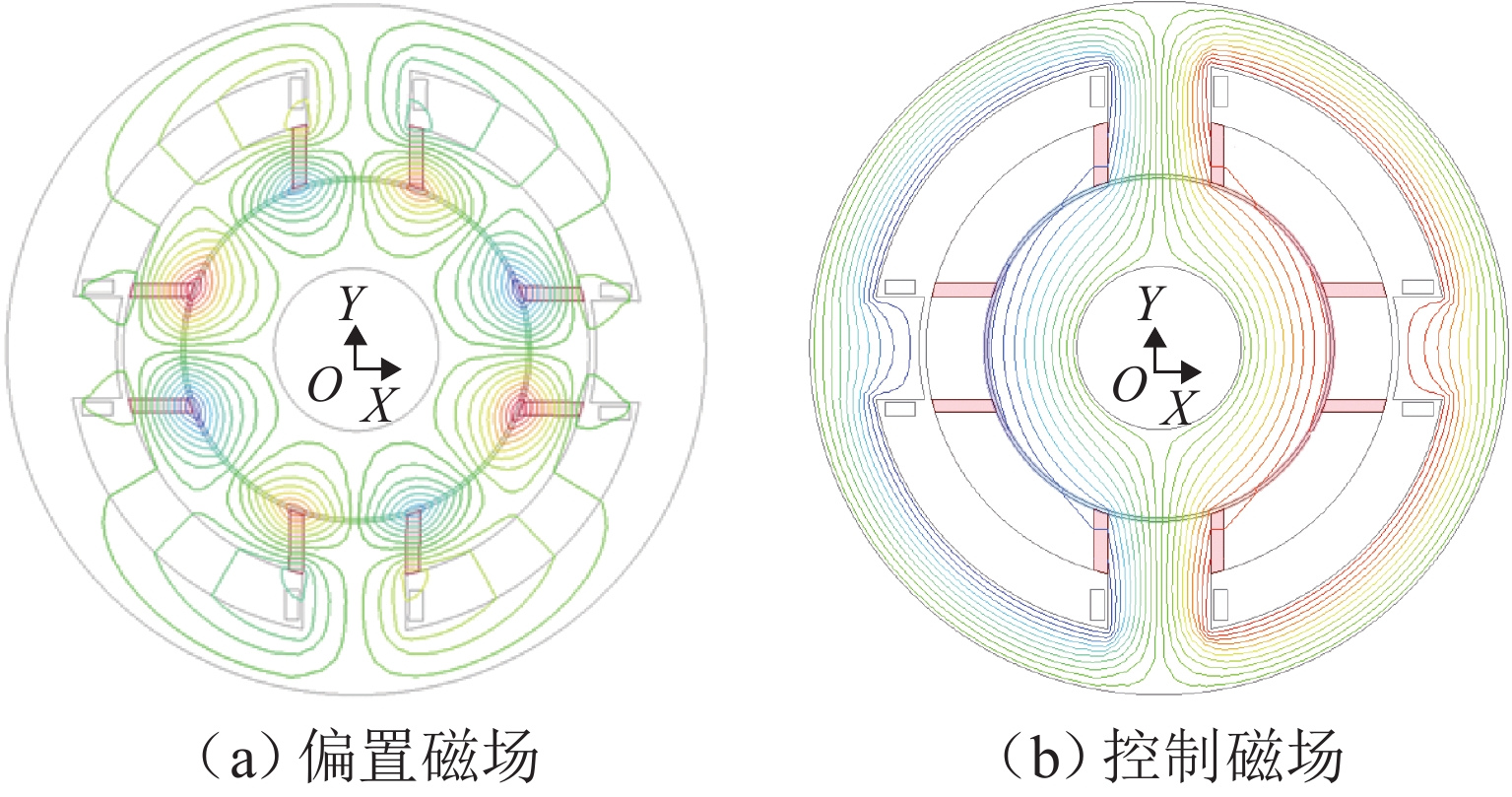

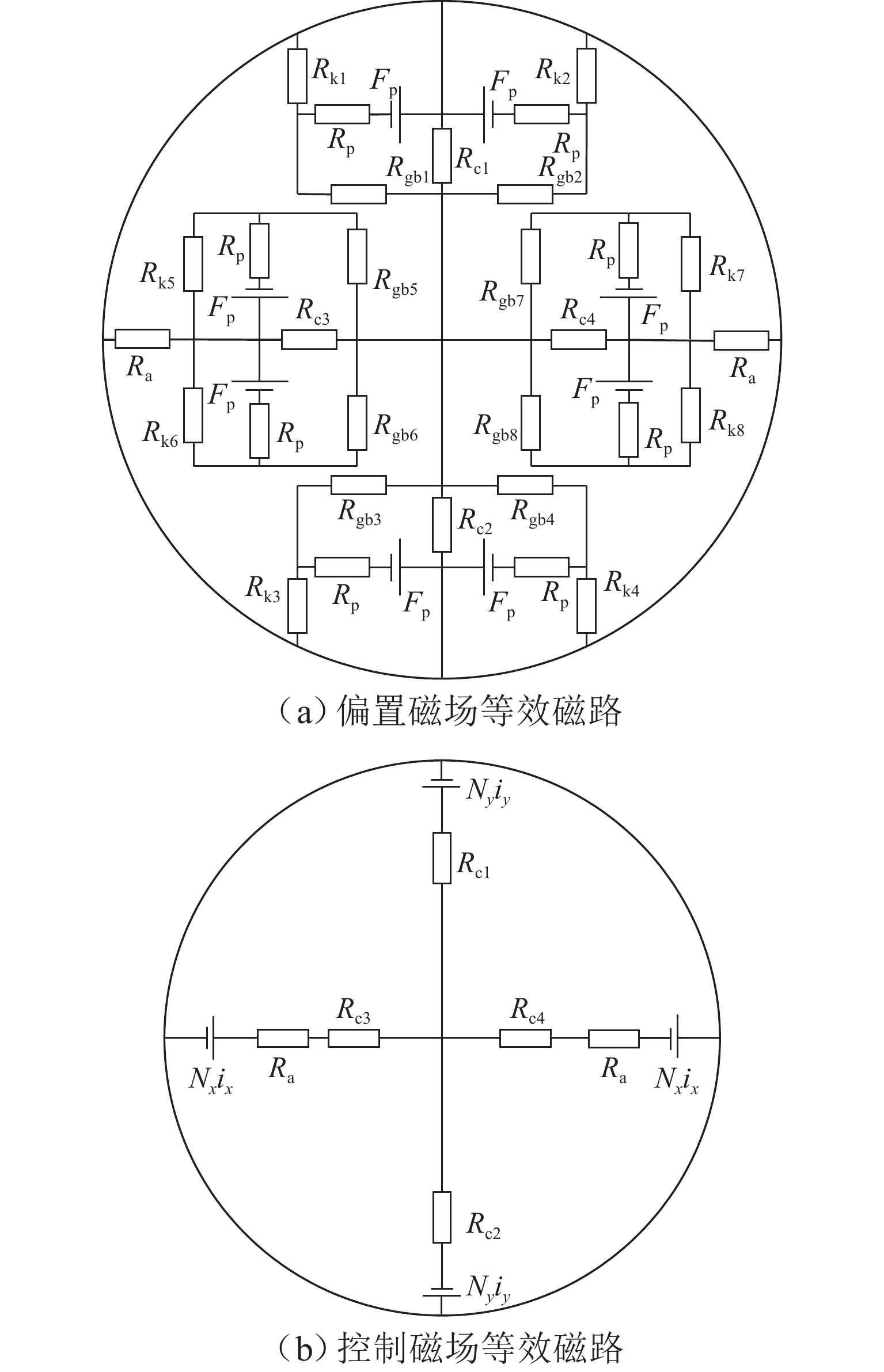

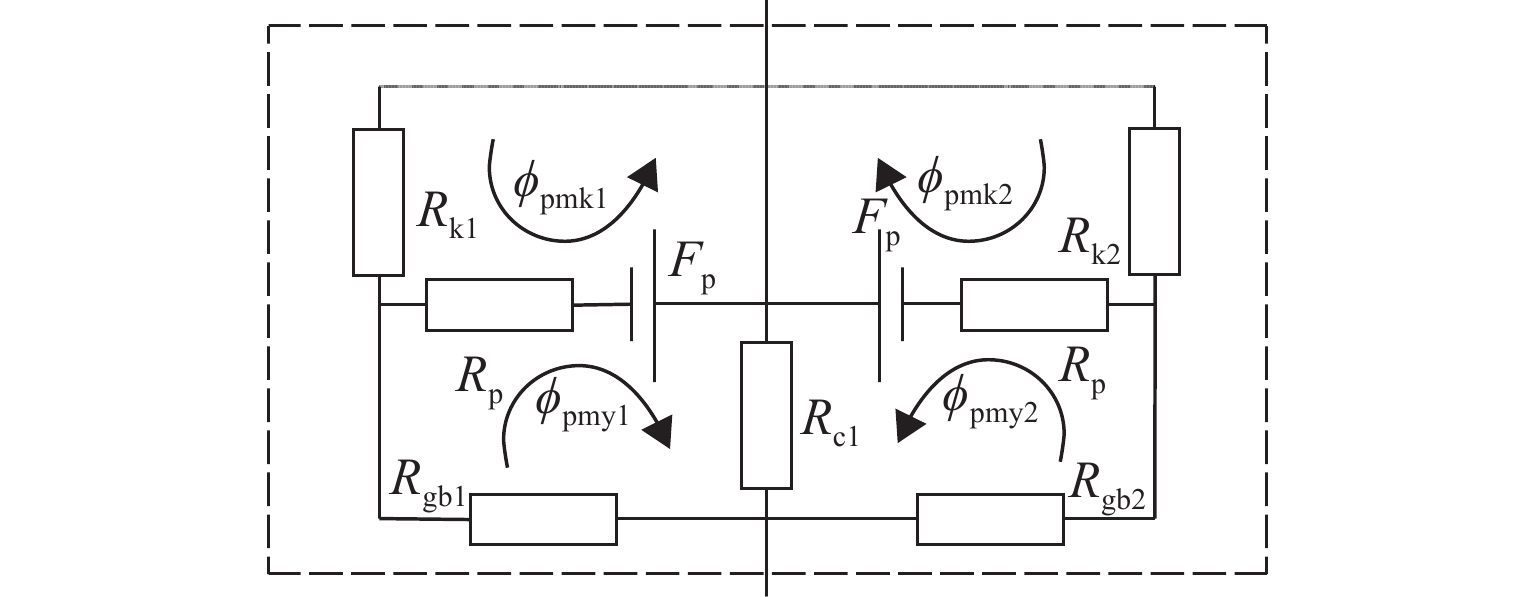

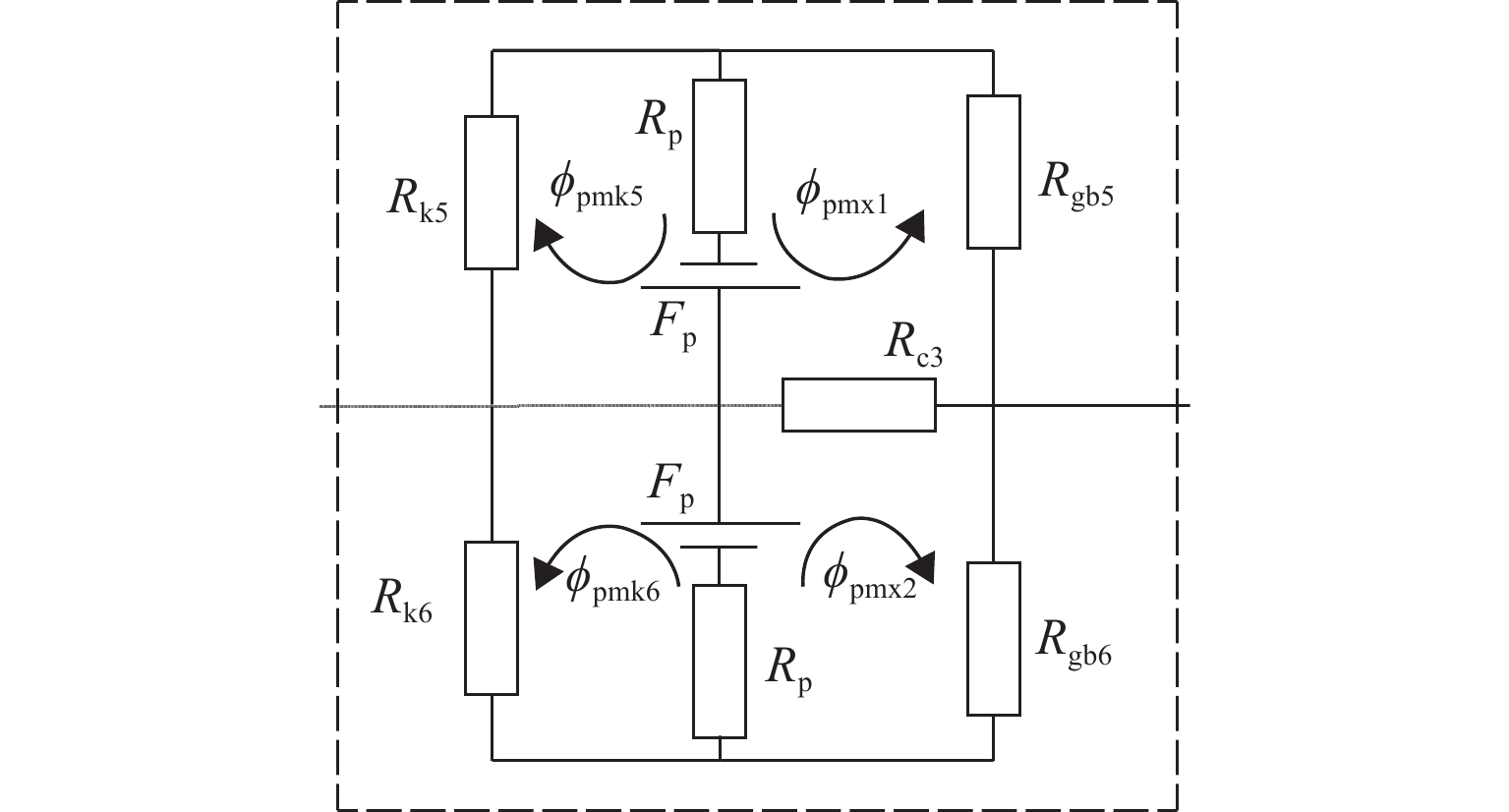

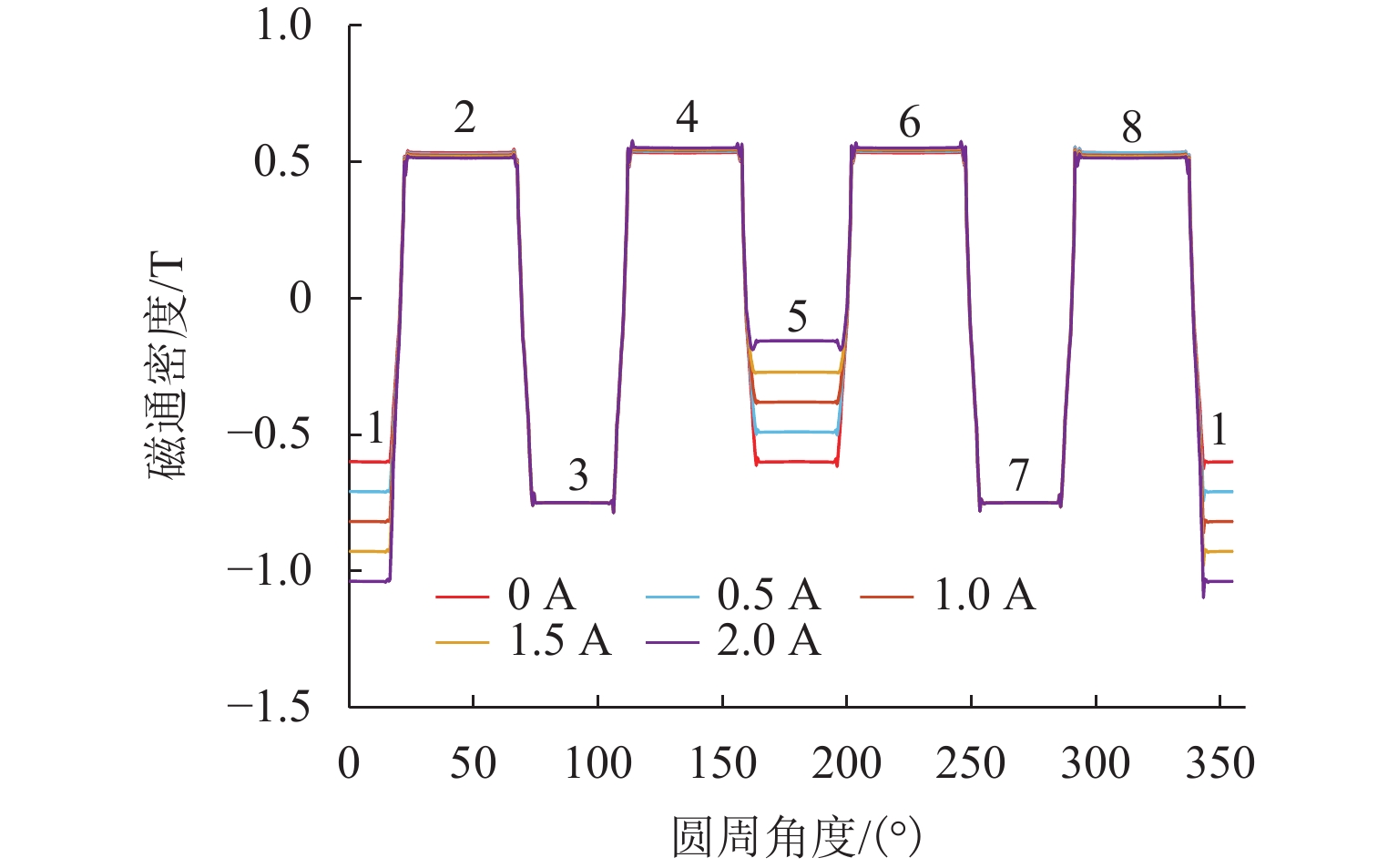

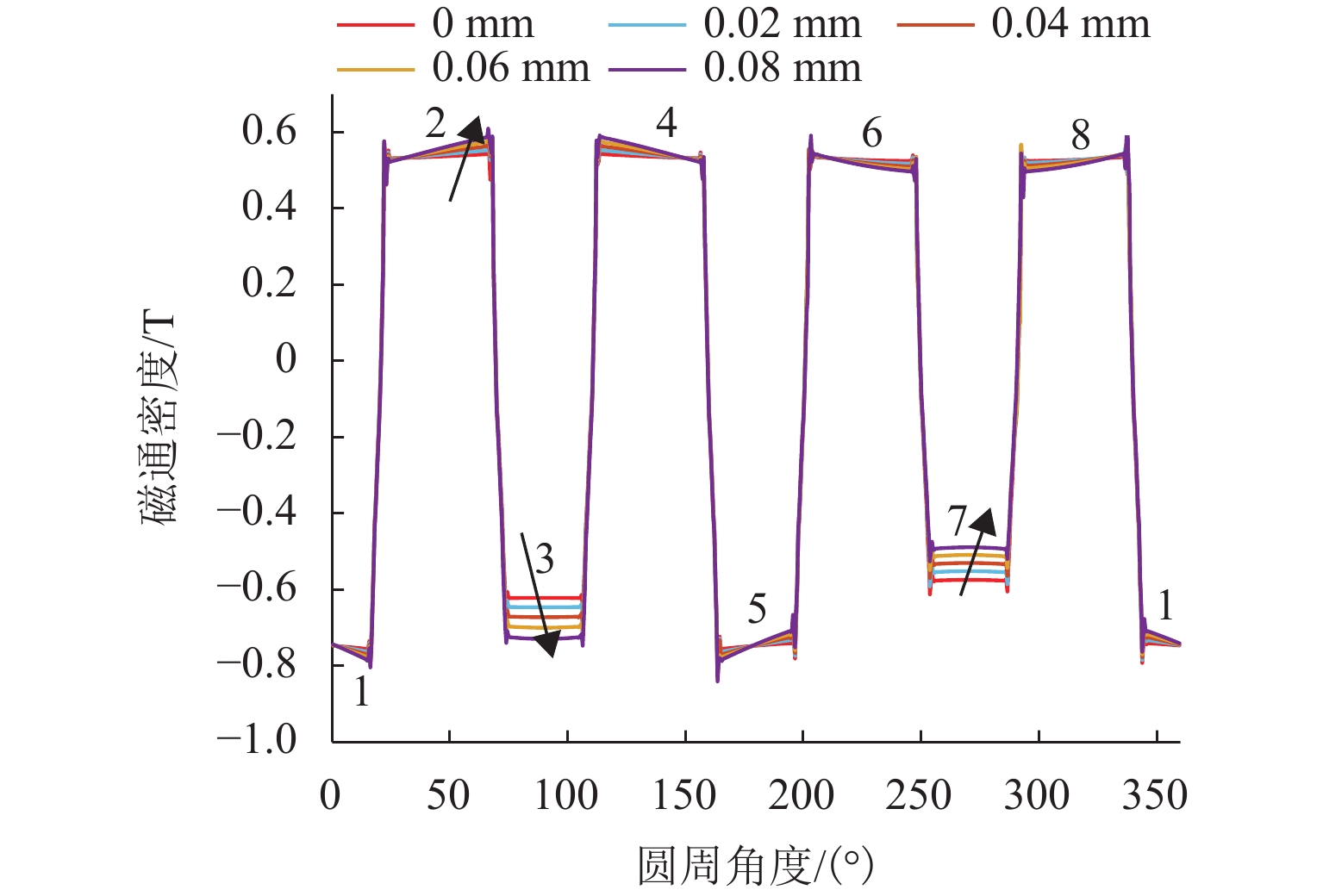

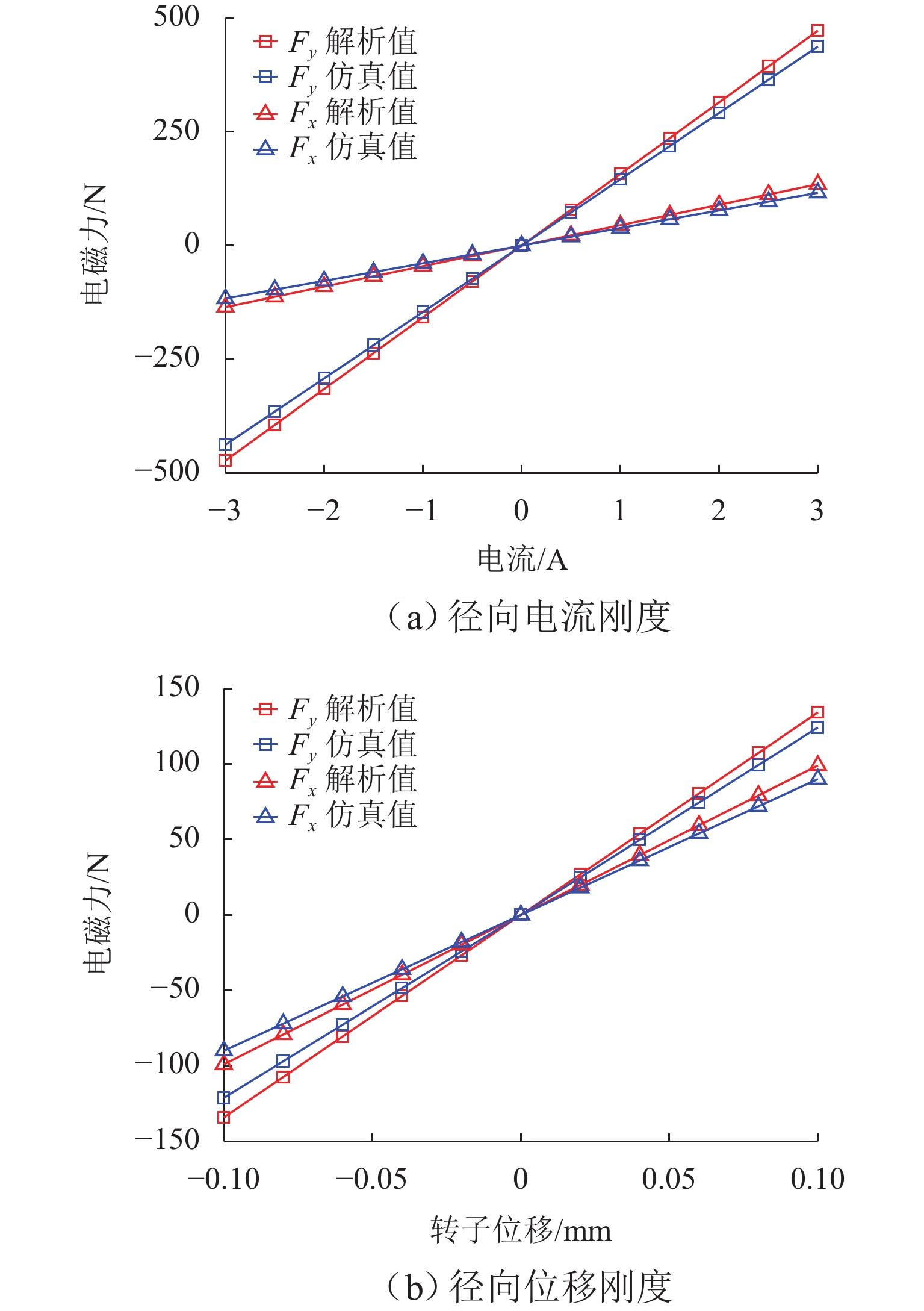

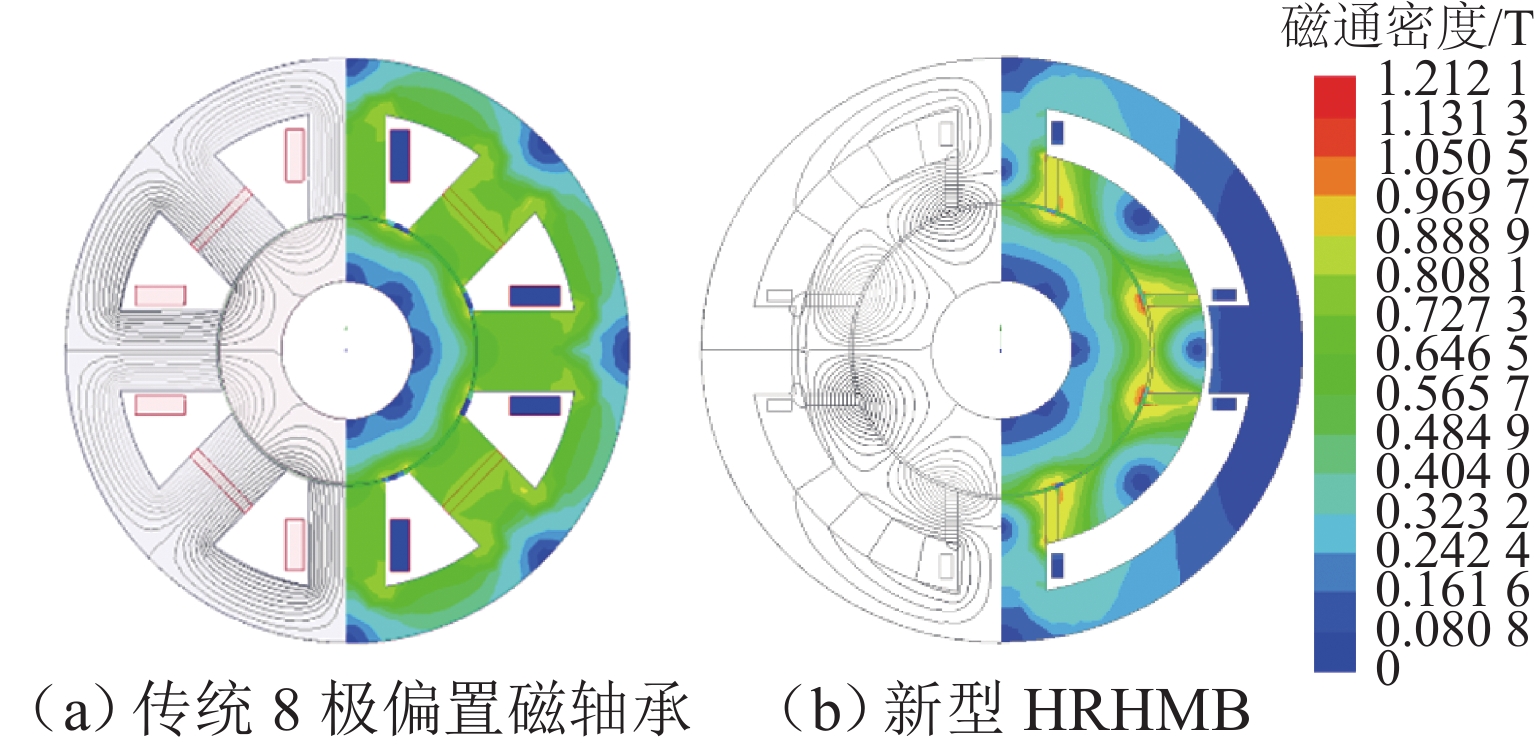

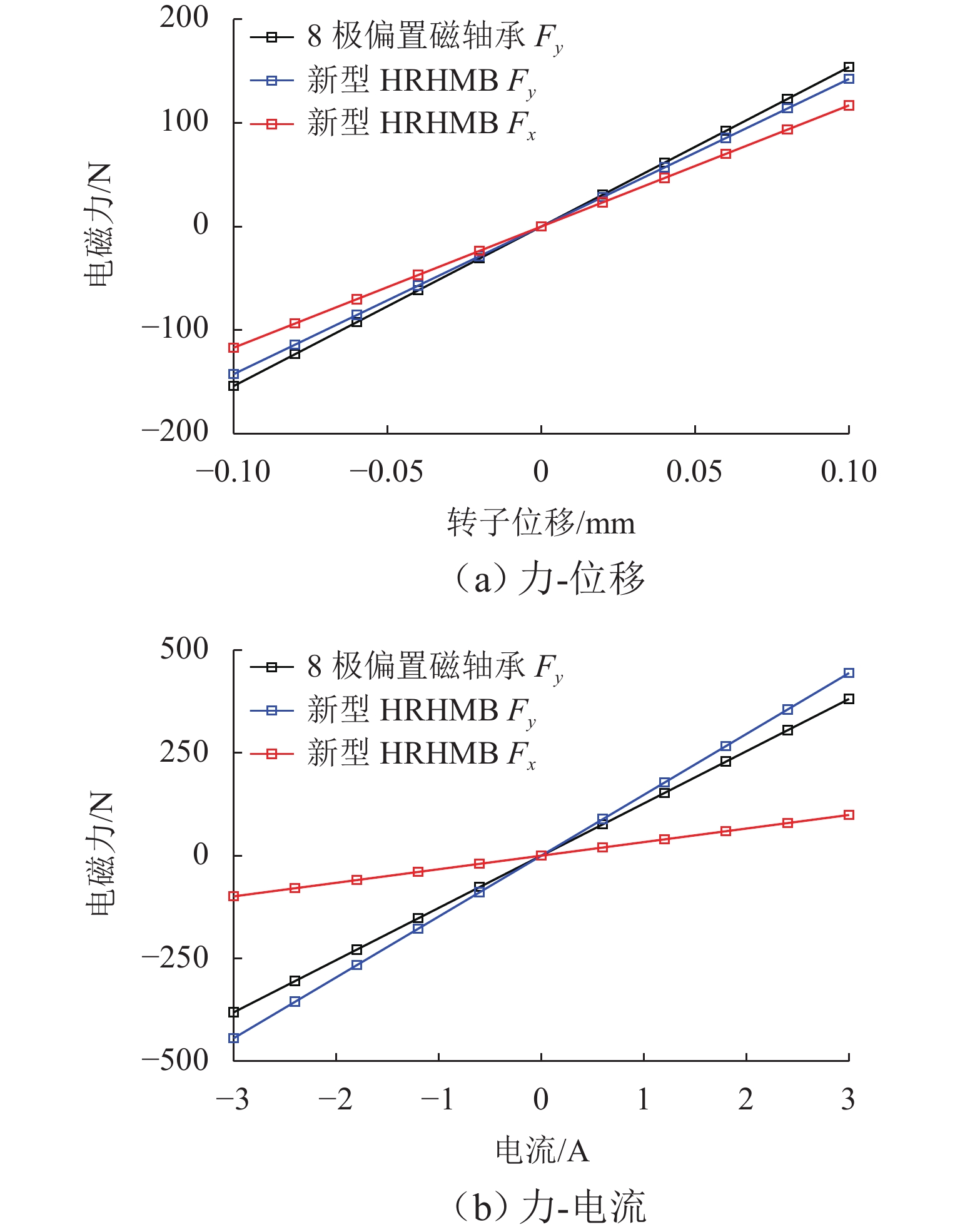

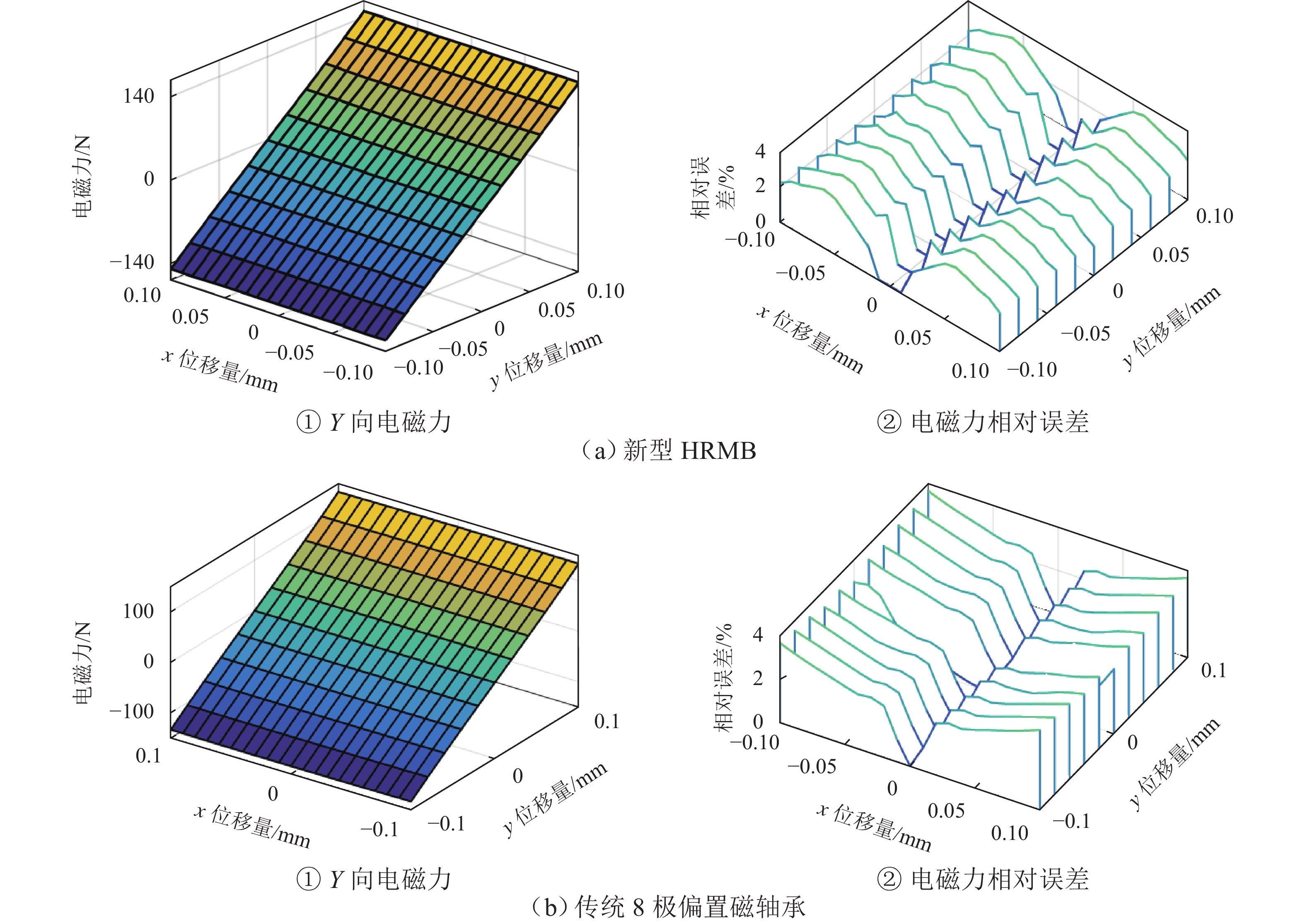

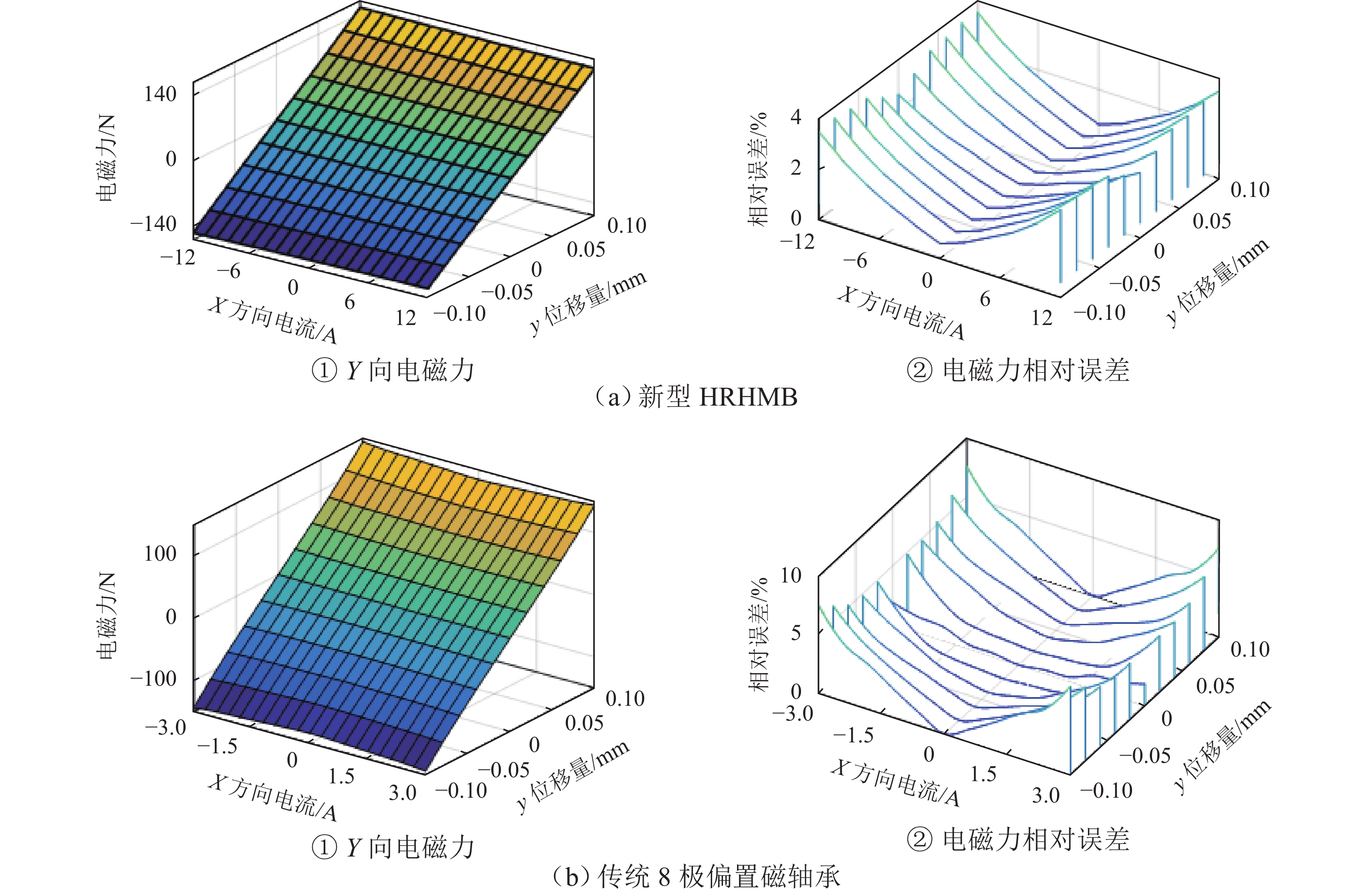

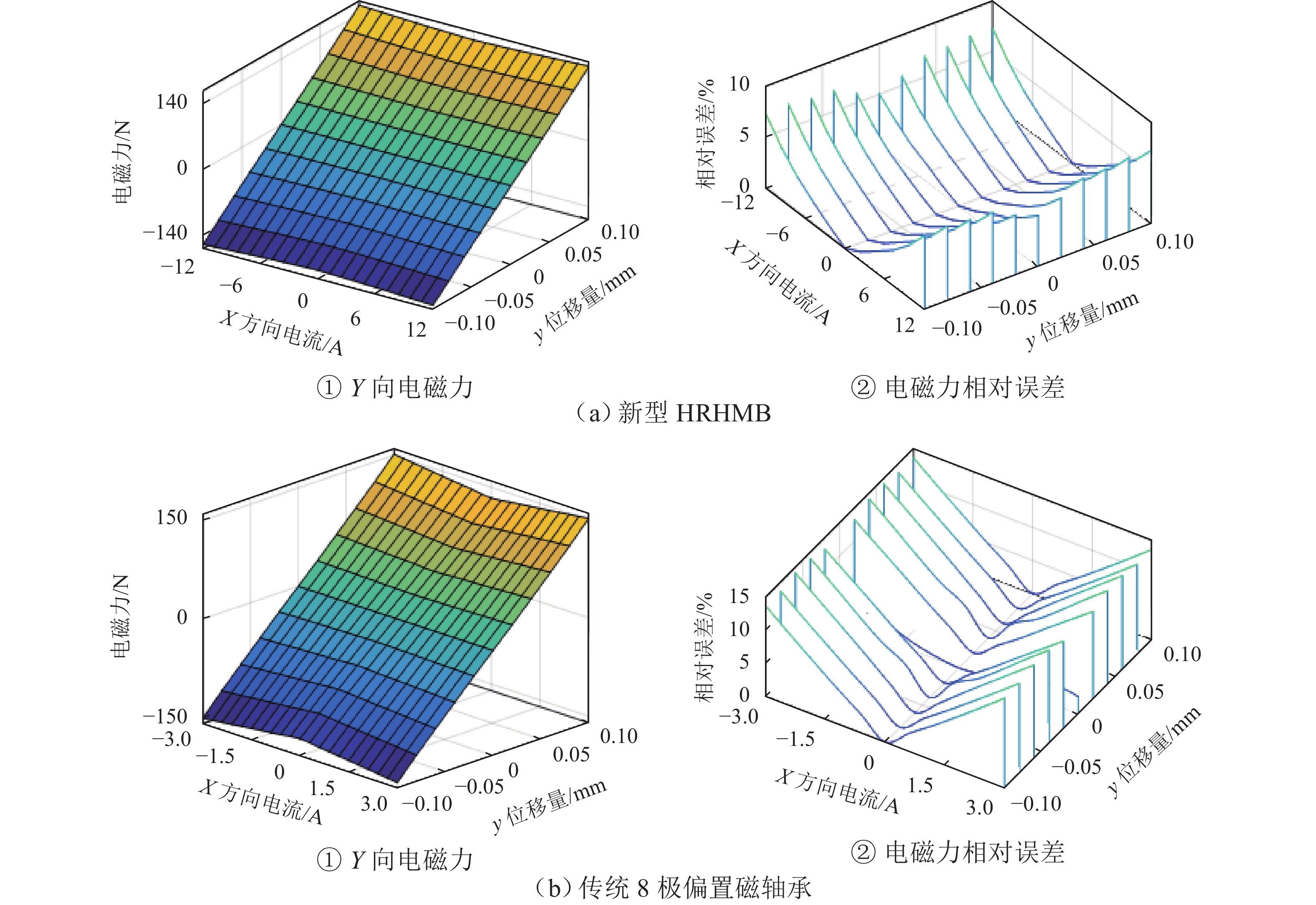

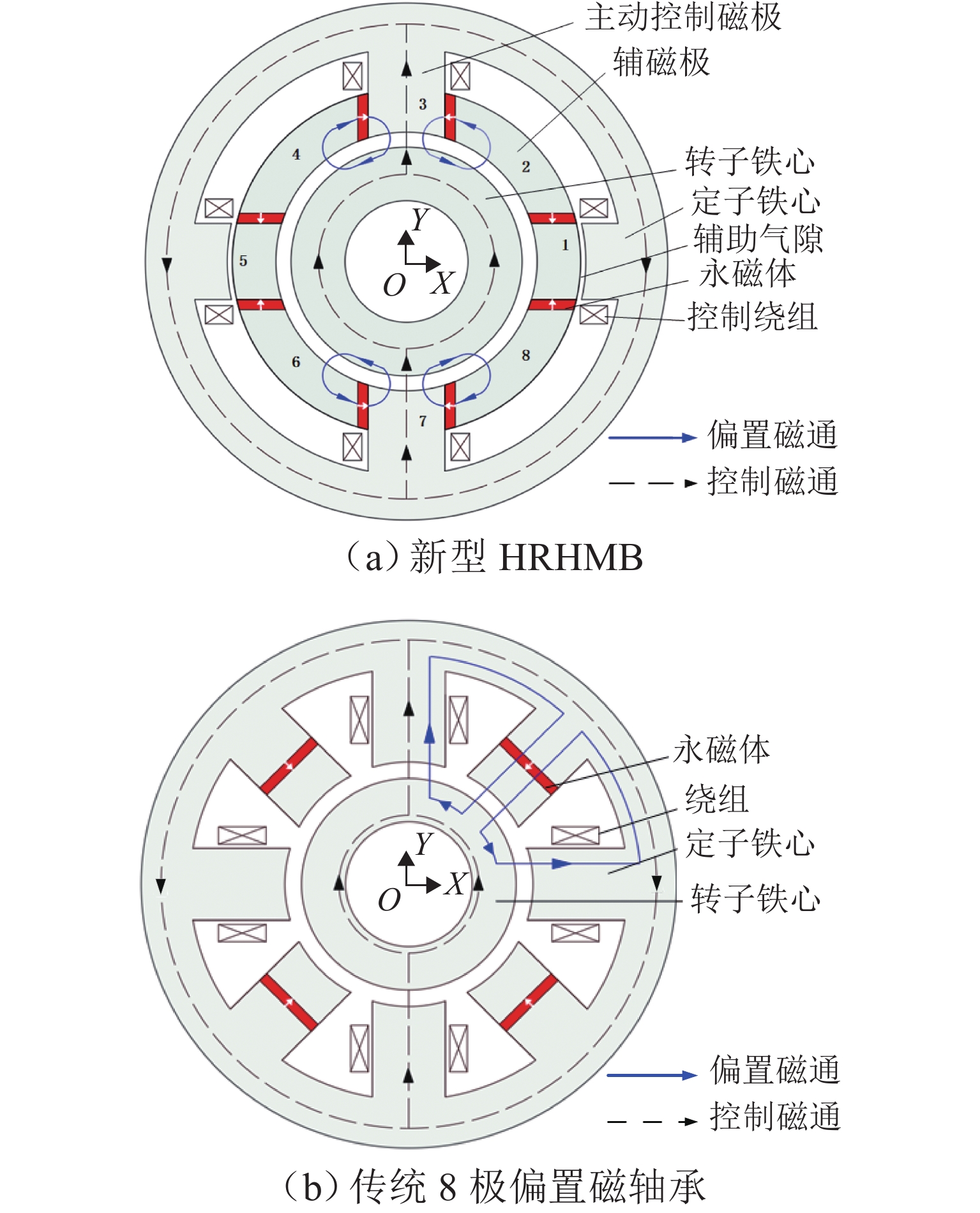

针对高速电机和飞轮储能系统等对空间利用率要求较高的场合,提出一种新型异极径向混合磁轴承(heteropolar radial hybrid magnetic bearing,HRHMB). 首先,建立该磁轴承的等效磁路模型,通过解析磁场得出其电流刚度、位移刚度及电磁力,并通过有限元仿真验证其有效性;然后,在相同约束条件下与传统偏置磁轴承进行对比,分析磁轴承的刚度特性和空间利用率;最后,通过有限元仿真研究新型磁轴承径向两自由度间的电磁力耦合,并与传统磁轴承进行对比. 研究结果表明:在相同承载力等约束条件下,该新型磁轴承的体积仅为传统磁轴承的0.87倍,其电磁力在控制电流和转子位移影响下的相对误差值为6.5%,而传统磁轴承的电磁力相对误差为13.6%,表明新型磁轴承径向两自由度的电磁力耦合小于传统磁轴承,解耦效果良好.

Abstract:For environments with high space utilization rate requirements such as high-speed motors and flywheel energy storage systems, a novel heteropolar radial hybrid magnetic bearing (HRHMB) was proposed. Firstly, the equivalent magnetic circuit model of the new magnetic bearing was established, and the current stiffness, displacement stiffness, and electromagnetic force were obtained by analyzing the magnetic field. The effectiveness was verified by finite element simulation. Then, the stiffness characteristics and space utilization rate of the magnetic bearing were analyzed by comparison with the traditional biased magnetic bearing under the same constraint conditions. Finally, the electromagnetic force coupling between two degrees of freedom in the radial direction of the novel magnetic bearing was studied by finite element simulation and compared with the traditional magnetic bearing. The results show that the volume of the novel magnetic bearing is only 0.87 times that of traditional magnetic bearing under the same bearing capacity and other constraints. At the same time, under the influence of control current and rotor displacement, the relative error value of the electromagnetic force for the novel magnetic bearing is 6.5%, while that for the traditional magnetic bearing is 13.6%. The radial two-degree-of-freedom electromagnetic force coupling of the new magnetic bearing is smaller than that of the traditional magnetic bearing, and the decoupling effect is good.

-

表 1 磁轴承主要参数

Table 1. Main parameters of magnetic bearing

参数 传统磁轴承 新型 HRHMB 定子外直径/mm 130 139 转子外直径/mm 50 50 轴向长度/mm 45 45 主气隙长度/mm 0.5 0.5 辅助气隙长度/mm 1 永磁体厚度/mm 2 3 永磁体宽度/mm 15 8 磁极截面积/mm2 920 1560 最大控制电流/A 3.6 12,3 -

[1] 张维煜,朱熀秋,袁野. 磁悬浮轴承应用发展及关键技术综述[J]. 电工技术学报,2015,30(12): 12-20. doi: 10.3969/j.issn.1000-6753.2015.12.002ZHANG Weiyu, ZHU Huangqiu, YUAN Ye. Study on key technologies and applications of magnetic bearings[J]. Transactions of China Electrotechnical Society, 2015, 30(12): 12-20. doi: 10.3969/j.issn.1000-6753.2015.12.002 [2] 于苏杭,郭文勇,滕玉平,等. 飞轮储能轴承结构和控制策略研究综述[J]. 储能科学与技术,2021,10(5): 1631-1642.YU Suhang, GUO Wenyong, TENG Yuping, et al. A review of the structures and control strategies for flywheel bearings[J]. Energy Storage Science and Technology, 2021, 10(5): 1631-1642. [3] 钟云龙,吴立建,黄晓艳,等. 异极型径向磁轴承的非线性解析模型[J]. 浙江大学学报(工学版),2019,53(1): 193-199. doi: 10.3785/j.issn.1008-973X.2019.01.022ZHONG Yunlong, WU Lijian, HUANG Xiaoyan, et al. Nonlinear analytical model of heteropolar radial magnetic bearing[J]. Journal of Zhejiang University (Engineering Science), 2019, 53(1): 193-199. doi: 10.3785/j.issn.1008-973X.2019.01.022 [4] 朱熀秋,周睿. 逆变器驱动式六极径向-轴向混合磁轴承结构原理及性能分析[J]. 电机与控制学报,2021,25(4): 88-95.ZHU Huangqiu, ZHOU Rui. Inverter-fed three-pole radial-axial hybrid magnetic bearings and their improved sturcture[J]. Electric Machines and Control, 2021, 25(4): 88-95. [5] 鞠金涛,徐澎,朱熀秋,等. 新型转子结构的三自由度混合磁轴承损耗分析[J]. 西南交通大学学报,2022,57(3): 675-681. doi: 10.3969/j.issn.0258-2724.20210903JU Jintao, XU Peng, ZHU Huangqiu, et al. Core loss analysis of three degree-of-freedom hybrid magnetic bearing with novel rotor structure[J]. Journal of Southwest Jiaotong University, 2022, 57(3): 675-681. doi: 10.3969/j.issn.0258-2724.20210903 [6] 赵航,缪存孝,张立元,等. 磁悬浮径向球面纯电磁磁轴承的设计[J]. 北京航空航天大学学报,2017,43(1): 159-166.ZHAO Hang, MIAO Cunxiao, ZHANG Liyuan, et al. Maglev electromagnetic radial spherical magnetic bearing design[J]. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43(1): 159-166. [7] 禹春敏,邓智泉,梅磊,等. 基于精确磁路的新型混合型轴向-径向磁悬浮轴承研究[J]. 电工技术学报,2021,36(6): 1219-1228.YU Chunmin, DENG Zhiquan, MEI Lei, et al. Research of new hybrid axial-radial magnetic bearing based on accurate magnetic circuit[J]. Transactions of China Electrotechnical Society, 2021, 36(6): 1219-1228. [8] ZHANG W Y, YANG H K, CHENG L, et al. Modeling based on exact segmentation of magnetic field for a centripetal force type-magnetic bearing[J]. IEEE Transactions on Industrial Electronics, 2020, 67(9): 7691-7701. [9] 金俊杰,王岩峰,徐程程,等. 人工肾脏泵用磁悬浮轴承设计与磁力特性分析[J]. 西南交通大学学报,2024,59(4): 795-803. doi: 10.3969/j.issn.0258-2724.20230090JIN Junjie, WANG Yanfeng, XU Chengcheng, et al. Design and magnetic force characteristic analysis of magnetic levitation bearing for artificial kidney pumps[J]. Journal of Southwest Jiaotong University, 2024, 59(4): 795-803. doi: 10.3969/j.issn.0258-2724.20230090 [10] MASLEN E H, SCHWEITZER G, BLEULER H, et al. Magnetic bearings—theory, design and application to rotating machinery [M]. Berlin: Springer, 2009. [11] MATSUZAKI T, TAKEMOTO M, OGASAWARA S, et al. A basic study of a novel homopolar type magnetic bearing unifying four C-shaped cores for high output and low loss[C]//2015 IEEE International Magnetics Conference (INTERMAG). Beijing: IEEE, 2015: 8114604.1-8114604.4. [12] 赵旭升,邓智泉,汪波. 异极性永磁偏置径向磁轴承的参数设计与实现[J]. 电工技术学报,2012,27(7): 131-138,159.ZHAO Xusheng, DENG Zhiquan, WANG Bo. Parameter design and realization of permanent magnet biased heterploar radial magnetic bearing[J]. Transactions of China Electrotechnical Society, 2012, 27(7): 131-138,159. [13] LE Y, SUN J J, HAN B C. Modeling and design of 3-DOF magnetic bearing for high-speed motor including eddy-current effects and leakage effects[J]. IEEE Transactions on Industrial Electronics, 2016, 63(6): 3656-3665. doi: 10.1109/TIE.2016.2530778 [14] WU L T, WANG D, SU Z Z, et al. Analytical model of radial permanent magnet biased magnetic bearing with assist poles[J]. IEEE Transactions on Applied Superconductivity, 2016, 26(7): 0610105.1-0610105.5. [15] ZHONG Y L, WU L J, HUANG X Y, et al. An improved magnetic circuit model of a 3-DOF magnetic bearing considering leakage and cross-coupling effects[J]. IEEE Transactions on Magnetics, 2017, 53(11): 8002506.1-8002506.6. [16] 周扬,周瑾,王艺宇,等. 考虑界面接触的磁悬浮轴承-转子系统建模及鲁棒控制[J]. 西南交通大学学报,2024,59(4): 755-765. doi: 10.3969/j.issn.0258-2724.20230510ZHOU Yang, ZHOU Jin, WANG Yiyu, et al. Modeling and robust control of magnetic bearing-rotor system considering interface contact[J]. Journal of Southwest Jiaotong University, 2024, 59(4): 755-765. doi: 10.3969/j.issn.0258-2724.20230510 [17] XU S L, SUN J J. Decoupling structure for heteropolar permanent magnet biased radial magnetic bearing with subsidiary air-gap[J]. IEEE Transactions on Magnetics, 2014, 50(8): 8300208.1-8300208.8. [18] OKADA Y, SAGAWA K, SUZUKI E, et al. Development and application of parallel PM type hybrid magnetic bearings[J]. Journal of System Design and Dynamics, 2009, 3(4): 530-539. doi: 10.1299/jsdd.3.530 [19] 孙津济,房建成,王曦,等. 一种新型结构的永磁偏置径向磁轴承[J]. 电工技术学报,2009,24(11): 53-60. doi: 10.3321/j.issn:1000-6753.2009.11.009SUN Jinji, FANG Jiancheng, WANG Xi, et al. A new permanent magnet biased radial magnetic bearing[J]. Transactions of China Electrotechnical Society, 2009, 24(11): 53-60. doi: 10.3321/j.issn:1000-6753.2009.11.009 [20] ZHU R Z, XU W, YE C Y, et al. Design optimization of a novel heteropolar radial hybrid magnetic bearing using magnetic circuit model[J]. IEEE Transactions on Magnetics, 2018, 54(3): 8201105.1-8201105.5. [21] 钟志贤,蔡忠侯,祁雁英,等. 新型径向混合磁轴承的解耦设计与分析[J]. 中国电机工程学报,2022,42(4): 1596-1606.ZHONG Zhixian, CAI Zhonghou, QI Yanying, et al. Decoupling design and analysis of a new radial hybrid magnetic bearing[J]. Proceedings of the CSEE, 2022, 42(4): 1596-1606. [22] KENNY A, PALAZZOLO A B. Single plane radial, magnetic bearings biased with poles containing permanent magnets[J]. Journal of Mechanical Design, 2003, 125(1): 178-185. doi: 10.1115/1.1541630 [23] LEE A C, HSIAO F Z, KO D. Analysis and testing of magnetic bearing with permanent magnets for bias[J]. JSME International Journal, 1994, 37(4): 774-782. [24] LEE A C, HSIAO F Z, KO D. Performance limits of permanent-magnet-biased magnetic bearings[J]. JSME International Journal, 1994, 37(4): 783-794. [25] 王宝龄. 电磁电器设计基础[M]. 修订本. 北京:国防工业出版社,1989. -

下载:

下载: