Experimental Study on Steel-Concrete Joint of Integrated Track Beam for Medium and Low Speed Maglev

-

摘要:

针对中低速磁浮分离式轨道梁建筑高度较大、无法考虑F轨刚度贡献等问题,提出了一种开孔钢板式梁轨一体轨道梁结构,并针对其钢-混结合部的静力性能开展足尺模型试验和有限元仿真计算分析. 首先,介绍了梁轨一体轨道梁工程背景以及钢-混结合部的结构特征;其次,设计了钢-混结合部静载模型试验,测试F轨、钢连接件和混凝土等构件在各级荷载下的应力和位移;最后,建立了钢-混结合部实体有限元模型,并结合试验数据分析了钢-混结合部的受力性能、传力机理以及设计参数影响. 研究结果表明:1) 在1.50倍设计荷载内,钢-混结合部基本处于弹性状态,连接件承载力满足设计要求;荷载继续增大时,F轨的荷载-应力曲线表现出一定的非线性; 5.47倍设计荷载下,混凝土梁体发生开裂破坏. 2) F轨内外磁极位移均较小,钢-混结合部刚度较大;F轨内外磁极位移差在设计荷载下满足设计限值;1.58倍设计荷载下内外磁极位移差达到0.54 mm,开始超过位移差限值;表明钢混结合部刚度的富裕量小于强度,钢连接件应以刚度控制设计. 3) 在正常运营状态,磁浮列车荷载主要由钢连件的钢板承压传递,焊钉与开孔钢板传力比例较小;钢连接件中开孔直径、贯穿钢筋直径对传力影响较小,钢连接件腹板厚度增加使得钢混结合部处传力更加平顺.

Abstract:To solve problems such as the large construction height of separated track beams for medium and low speed maglev and the inability to consider the stiffness contribution of F rail, an integrated track beam structure with a perforated steel plate was proposed. In addition, a full-scale model test and finite element simulation calculation were carried out to investigate the static performance of the steel-concrete joint. Firstly, the engineering background of the integrated track beam and the structural characteristics of the steel-concrete joint were introduced. Secondly, the static load model test of the steel-concrete joint was designed to test the stress and displacement of F rail, steel connector, and concrete components under various load scenarios. Finally, a solid finite element model of the steel-concrete joint was established, and the mechanical properties, force transmission mechanism, and design parameters of the steel-concrete joint were analyzed based on the test data. The results show that: 1) within 1.50 times the design load, the steel-concrete joint is basically in an elastic state, and the bearing capacity of the connector meets the design requirements. With the increase in load, the load–stress curve of F rail shows certain nonlinearity. Under 5.47 times the design load, the concrete beam cracks. 2) The displacements of the internal and external magnetic poles of F rail are small, and the stiffness of the steel-concrete joint is large. The displacement difference of the internal and external magnetic poles of F rail meets the design limit under the design load. Under 1.58 times the design load, the displacement difference reaches 0.54 mm, which begins to exceed the limit value. It shows that the stiffness abundance of the steel-concrete joint is less than the strength abundance, indicating that the design of the steel connector should be controlled by stiffness. 3) Under normal operational conditions, the maglev train load is mainly transmitted by the steel bearing plate of the steel connector, and the force transmission ratio between the welding nail and the perforated steel plate is small. The diameter of the hole and the diameter of the steel bar in the steel connector have little influence on the force transmission, and the increase in the thickness of the web of the steel connector makes the force transmission at the steel-concrete joint smooth.

-

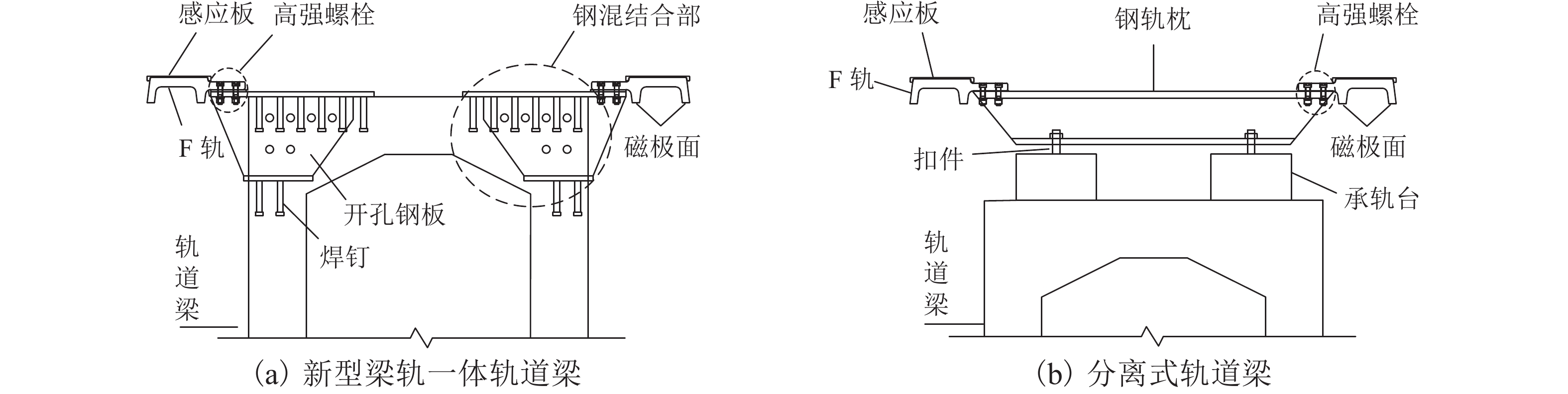

中低速常导磁浮列车环抱轨道运行,结构上避免了列车脱轨的风险,具有更高的安全性、良好的乘坐舒适性、低噪音、低排放、爬坡能力强、曲线通过性能好等优点[1],有较好的应用前景. 梁轨分离的轨道梁结构是目前国内外中低速磁浮试验线及运营线建设中应用较广的形式,该类轨道系统自上而下主要由感应板、F轨、轨排接头、钢轨枕、扣件系统、承轨台等组成,类似于传统铁路轨道的多层组合结构形式,结构简单、技术成熟、应用广泛. 目前,对中低速磁浮轨道的研究往往将其与下部支承桥梁合并简化成简支梁考虑,而大多忽略F轨、轨枕和扣件等关键轨道系统构件的影响. 梁潇等[2]以长沙磁浮快线25 m跨径单线简支梁为研究对象,使用多跨简支梁为计算模型,建立考虑轨道不平顺和多列车辆编组的车-桥耦合系统模型,研究了磁浮列车提速后既有桥梁结构适用性. 杨平等[3]将磁浮车辆模型、桥梁模型、电磁铁系统模型和悬浮控制器模型按一定的磁轨作用关系组合,考虑轨道不平顺作用,研究了车速、车重及桥梁阻尼比对20 m简支梁动力系数的影响. 朱志辉等[4]采用移动荷载模拟磁悬浮车辆作用,研究了中低速磁浮大跨度连续梁桥在移动列车荷载作用下的动力响应. 目前,针对中低速磁浮轨道梁的研究集中于轨道梁的整体性能,包括强度、刚度、温度影响和动力特性等方面,而对中低速磁浮轨排结构局部连接构造研究较少.

蔡文锋等[5]对比了梁轨分离式轨道结构、无轨枕直连式轨道结构和整体式道床轨道结构3种当前国内外典型的中低速磁浮轨道结构形式的工程适用性,认为梁轨分离式轨道结构中F轨、轨枕、承轨台和轨道梁之间多层组合、多处连接,轨道结构整体性较差,不利于保持轨排长期的高精度和高稳定性;道床为开放式结构,给线路日常维护以及紧急情况下旅客疏散带来困难. 除此以外,分离式轨道结构高度较大,增加了轨道与梁之间的载荷作用距离,尤其在曲线超高情况下,支座结构除了传递由车辆及轨道本身的重力载荷外,还承担横向的剪切力作用,容易在钢横梁与承轨台之间以及与扣件之间产生故障,影响轨道梁结构的安全性和可靠性.

针对分离式轨道梁上述问题,提出一种带开孔钢板的中低速磁浮梁轨一体轨道梁结构[6],使用带开孔钢板的连接件将F轨与混凝土梁体连成一个整体,形成梁轨协同受力的整体. 为研究上述梁轨一体轨道梁的钢-混结合部受力性能,以清远中低速磁浮线25 m标准轨道梁为参考,设计并制作了包含8个钢-混结合部的足尺模型,进行静力加载试验;建立有限元模型,结合试验数据和有限元分析结果,分析钢混结合部的受力特性,并讨论开孔钢板开孔直径、开孔钢板厚度和贯穿钢筋直径对钢混结合部受力性能的影响.

1. 梁轨一体轨道梁

梁轨一体轨道梁的横截面如图1(a). 该结构与中低速磁浮中常用的梁轨分离轨道梁(图1(b))不同,F轨通过钢连接件与单箱室预应力混凝土梁体相连,钢连接件对称地预埋在混凝土梁体顶板边缘处,沿梁长度方向的分布间距为1.2 m. 钢连接件由经切割的工字形短横梁以及焊接在其顶板和底板翼缘的若干圆柱头焊钉组成. 为了减小钢连接件对混凝土梁体整体性的影响,在工字形短横梁腹板处设置若干圆孔,可供纵向钢筋穿过、浇筑时混凝土流通. 同时,开孔钢板与孔内的混凝土、钢筋可构成开孔钢板剪力键(PBL),可增强连接件与混凝土之间的连接性能[7-8]. F轨与钢连接件使用高强螺栓连接,两者之间设有调高垫板,不同厚度的调高垫板可以满足轨面高程微调的需要,从而方便调整轨道平顺性. 该结构设计中取消现有中低速磁浮轨道梁的钢横梁、扣件、承轨台以及支座等结构,降低整个轨道梁结构的高度,承受的车体运动等载荷直接通过梁-轨一体结构传递;在曲线超高段梁轨一体化结构直接承受由于轨道倾斜造成的横向剪切作用力,能够有效避免载荷作用导致的轨梁间结构故障.

2. 模型试验

2.1 模型设计

为了研究新型梁轨一体轨道梁钢-混结合部的力学性能,设计了2个长度为2.2 m的足尺试验模型(K1和K2),每个模型包含4个钢混结合部. 模型主要由普通钢筋混凝土π型梁、F轨、钢连接件、调高垫板、高强螺栓组成. 由于本次试验着重关注钢混结合部位的力学性能,π型梁为截取设计混凝土箱梁60%梁高部分,其高度为1.2 m. 试验模型采用C50混凝土,钢筋规格为HRB400级,钢连接件采用Q345qE级钢板,F轨使用Q235级钢材. 实测混凝土立方体标准构件28 d平均强度为37.0 MPa,弹性模量与泊松比均参考《公路钢筋混凝土及预应力混凝土桥涵设计规范JTG3362—2018》规范取用. 普通钢筋、F轨、钢连接件、圆柱头焊钉,均由钢构厂提供,相关的力学特性参数均参考规范建议值取用.

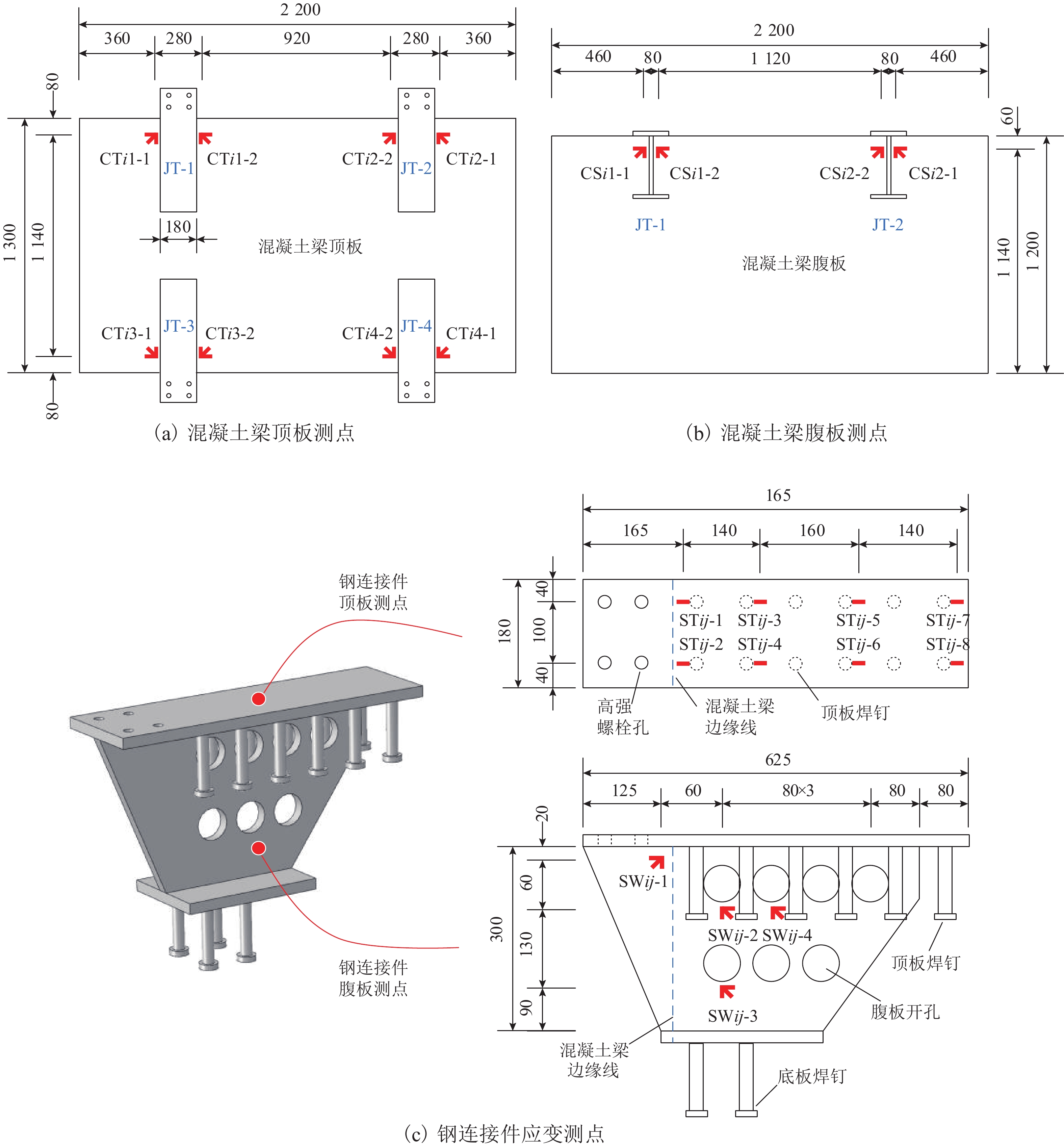

2.2 测点布置

试验主要包含应变和位移测量. 应变测点设置在钢连接件顶板、钢连接件侧板、三角形加劲板、圆柱头焊钉以及混凝土梁体顶面和腹板外侧. 考虑到钢和混凝土的材料特性,钢结构采用3 × 2 mm小标距电阻应变片,混凝土使用80 × 5 mm大标距电阻应变片,应变片阻值均为120 Ω. 钢结构应变片和混凝土应变片分别设置温度补偿. 试验模型应变测点具体位置如图2所示. 其中:CTij-k、CSij-k分别为模型Ki在钢混接头JT-j附件的混凝土梁顶板、腹板测点,STij-k、SWij-k分别为模型Ki在钢混接头JT-j处钢连接件顶板、腹板测点,i为模型编号,j为钢混接头编号. 使用百分表测量F轨内外磁极竖向位移,测点设置在距离模型端面0.5、1.1、1.7 m 3个截面位置,分别对应钢-混结合部中心截面和跨中截面;每个截面处设置2个测点,分别设置在F轨内外磁极的中间,共设置12个位移测点.

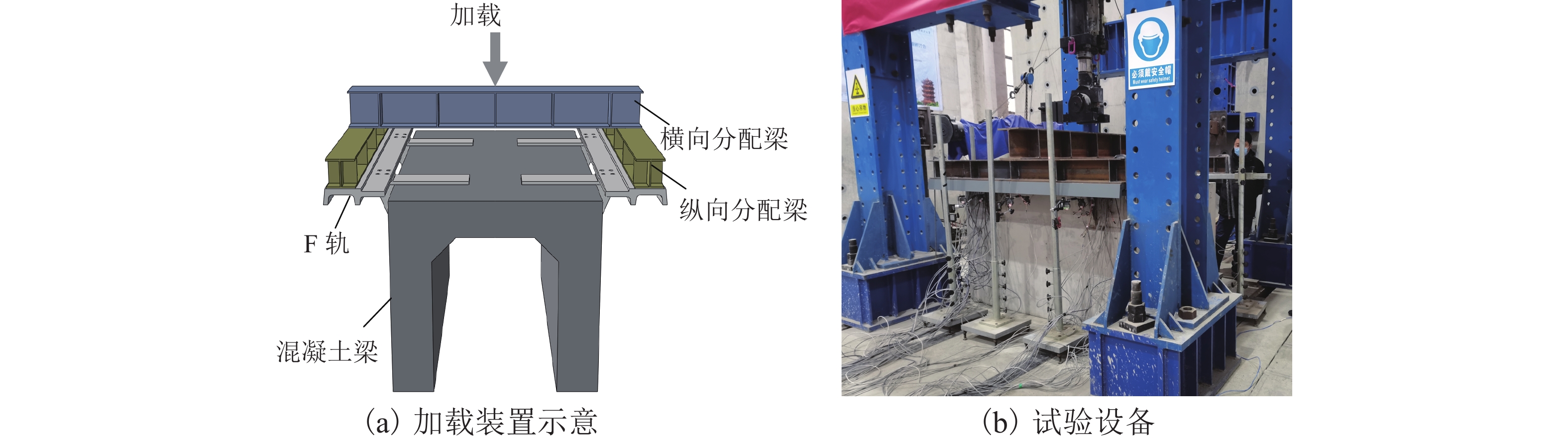

2.3 试验加载

试验采用1000 kN电液伺服加载系统进行加载. 试验加载装置如图3所示,使用分配梁将竖向集中荷载转化为作用于F轨的线荷载. 根据《中低速磁浮交通工程设计规范》,在荷载组合时,考虑了列车竖向静活载(悬浮状态)、列车竖向动活载、滑橇支撑载荷(静态)、F轨自重、列车摇摆力、离心力、制动力等荷载,并按照规范规定进行荷载组合. 经计算,最不利工况为悬浮状态静活载、F轨自重、离心力、摇摆力的主力工况,对应的磁浮轨道梁单侧竖向力为19.434 kN/m,取该最不利竖向荷载值为钢混接头的设计荷载. 如图3(a)所示,该线荷载通过分配梁均匀加载至F轨. 由于钢混接头主要承受竖向力作用,因此,静载试验主要考查钢混接头在竖向力作用下的承载力和传力过程,试验过程中将模型底部固结,不施加横向载荷. 荷载分级加载,每级荷载下稳定时间不少于5 min. 试验过程中,设计荷载是指按最不利荷载组合得到的单侧F轨竖向力19.434 kN/m;不同倍数的设计荷载是指在试验分级加载过程中,为了确定钢混接头极限承载力而采用的一系列加载数值.

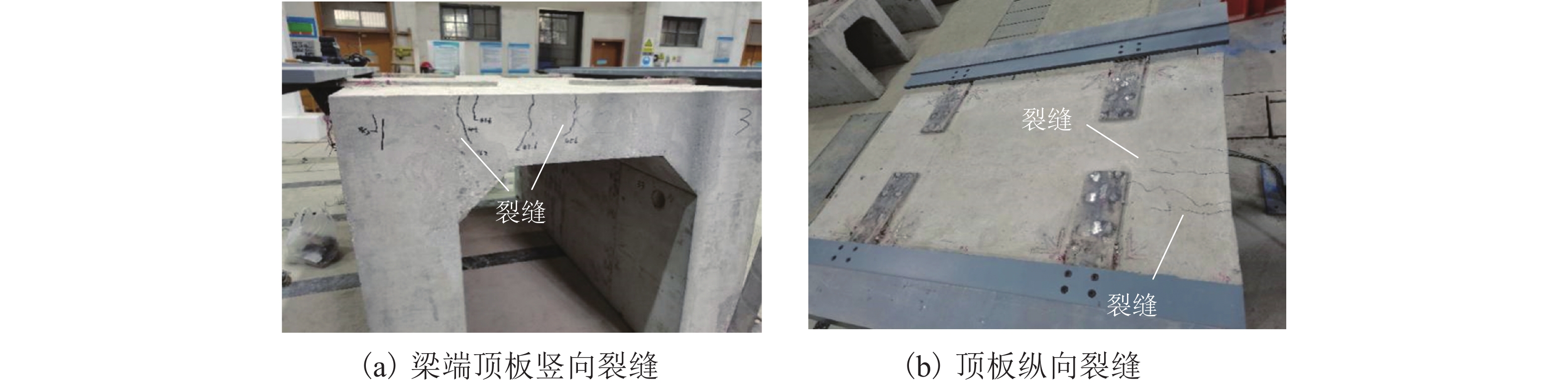

模型K1加载至约5倍设计荷载时,在混凝土外表面没有明显的裂缝,但在腹板内侧出现若干竖向裂缝. 竖向裂缝较为聚集出现在跨中区段腹板内侧上部,且该区域的裂缝长度较大,在接头的正下方裂缝只有稀疏不连续微小裂纹. 此类裂缝均为受压裂缝,裂缝开展方向与主压力线方向一致. 除此以外,在接头4下吊装钢束穿孔附近有少量不连续裂纹展开. 因此,在加载到第23级荷载(作动器累计荷载416.85 kN)后,停止继续加载,开始分级卸载. 模型K2的试验现象与K1相似,但荷载超过5倍设计荷载仍继续加载至5.47倍设计荷载(作动器累计荷载为467.85 kN)时,在混凝土梁体外表和箱室内均有出现长度较大的裂纹开展,混凝土梁体发生了破坏. 图4为梁端顶板竖向裂缝及纵向裂缝分布.

在整个试验加载过程中,钢-混结合部处钢连接件与混凝土间未发生明显的滑移和掀起现象;钢结构未出现屈曲失稳、焊缝破坏现象;卸载完成后混凝土梁腹板上部分裂纹闭合,但钢连接件与混凝土结合部没有观测到显著的裂纹出现. 可见,钢混结合部的强度破坏晚于混凝土梁体的整体破坏发生.

3. 试验结果及分析

3.1 典型荷载-变形曲线

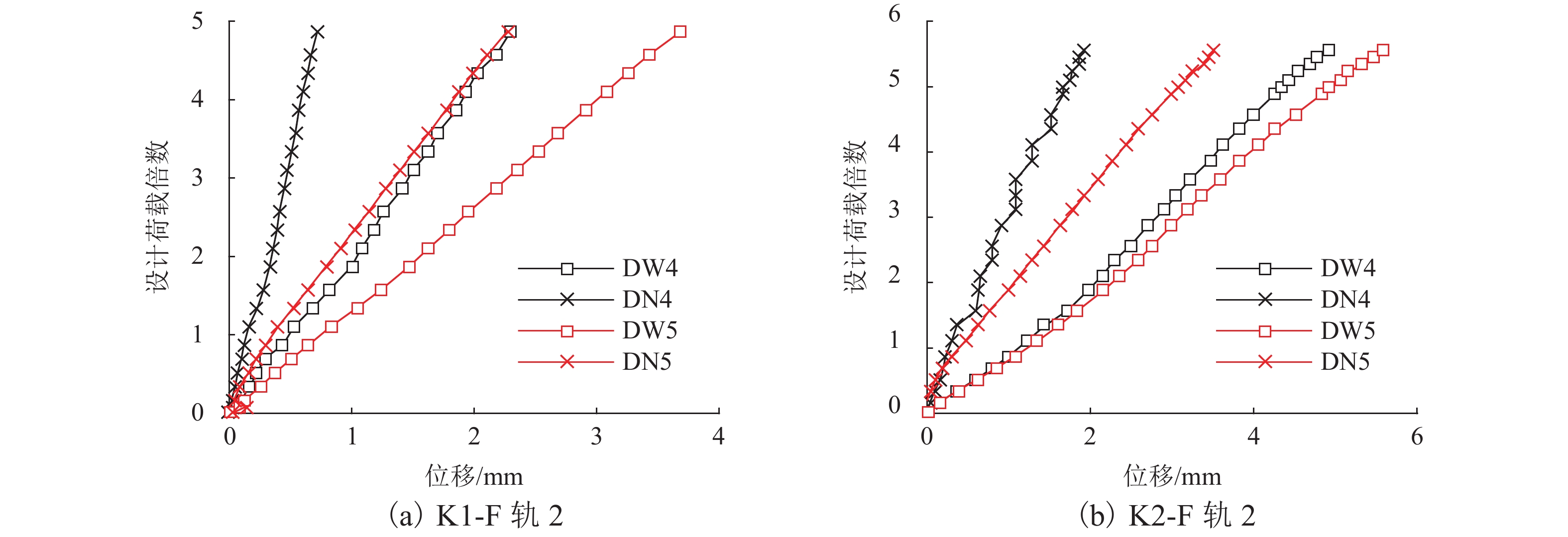

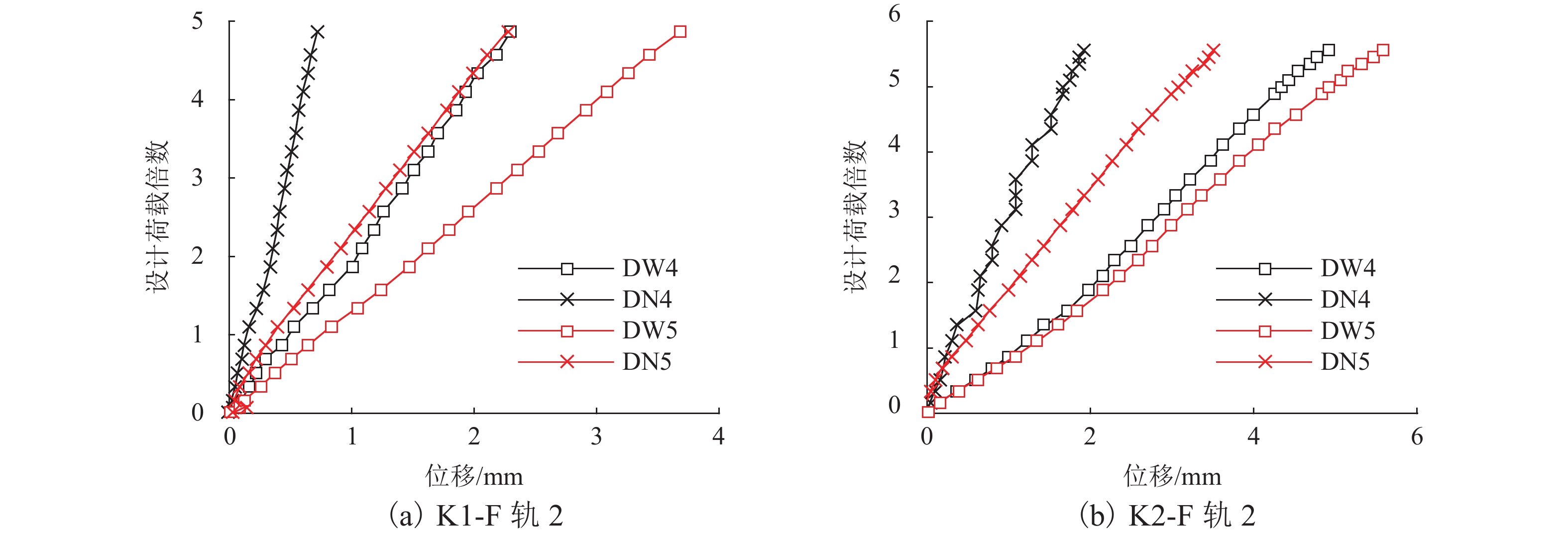

F轨是中低速磁浮轨排结构中最重要的功能件,其顶部感应板与车载短定子相互作用,提供列车牵引力;底部磁极面与列车电磁铁磁极面相互作用,提供车辆悬浮和导向力;其变形对磁浮列车运营有直接的影响[9]. 图5所示的是F轨竖向位移随作动器荷载的变化曲线,规定竖直向下为位移的正方向,图中:W代表外磁极,N代表内磁极,DW(N)l表示F轨第l个截面的外(内)磁极位移测点, l=4为钢-混结合部中心截面,l=5为跨中截面. 从实测曲线的变化来看:F轨位移随作动器荷载基本呈线性增长的趋势,无显著的非线性效应;在整个试验过程中,在荷载的作用下仅发生微小变形,与钢连接件间的高强螺栓连接、钢连接件与混凝土件的连接状态没有发生剧烈的变化. 可以认为,钢-混结合部连接是可靠的,且有较高的连接刚度.

从横截面上看,F轨相当于一个悬臂结构,受弯矩作用后其功能面会向轨道外侧倾斜,内外磁极反应面将出现位移差,一般在轨道梁跨中表现更为明显. 株洲电力机车有限公司低速磁浮线工程设计中,为了防止中低速磁浮车辆转向架出现较大侧滚运动,规定两磁极反应面之间的竖向位移差应小于0.50 mm[10]. 从模型K1实测数据来看,1倍设计荷载下,跨中截面内外磁极位移差为0.32 mm,满足对变形差的限值;加载至1.34倍设计荷载时,位移差达为0.45 mm,仍能满足要求;但加载到下一级荷载,即1.58倍设计荷载时,位移差达到0.54 mm,超过对变形差的限制. 与实桥中跨度为25 m梁相比,模型中长度为2.20 m仅包含2个接头,2个端面自由变形,没有相邻接头的约束,抵抗扭转变形的刚度相对偏低,使得模型试验所测得的内外磁极位移差偏大,结果偏于安全. 因此,可以认为接头提供的连接刚度能够满足磁浮列车对导轨内外磁极变形差的要求.

3.2 典型荷载-应力曲线

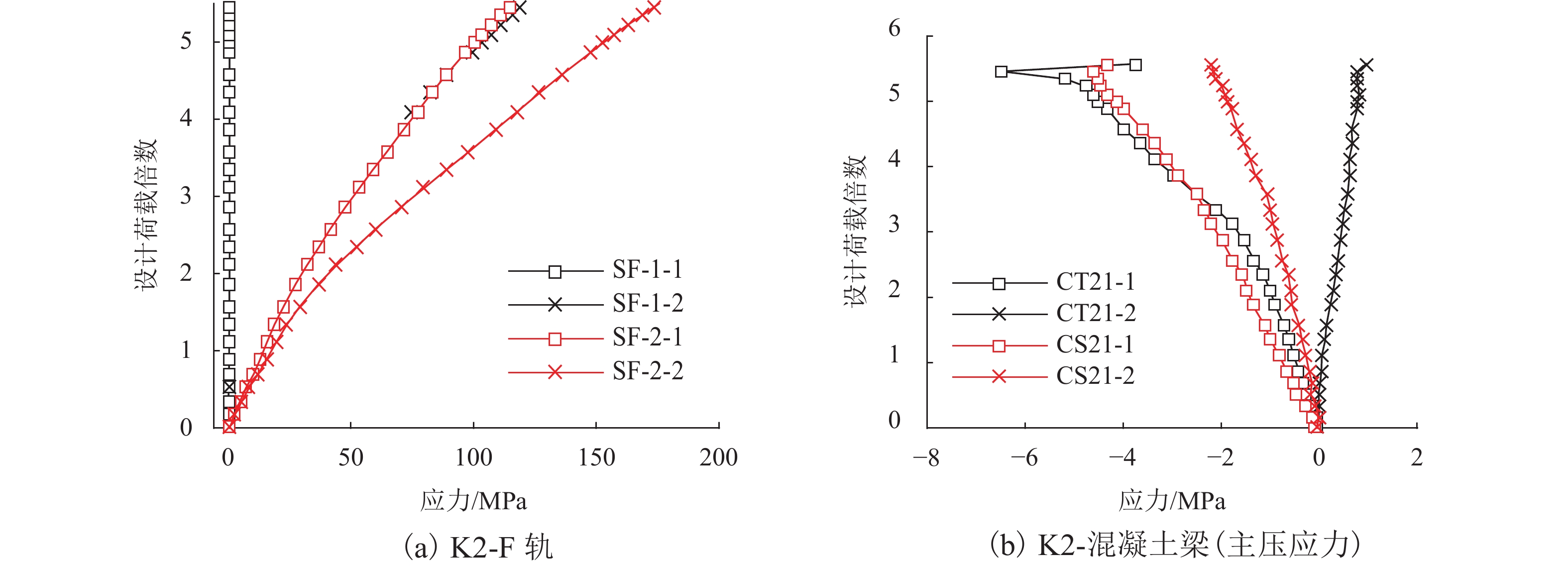

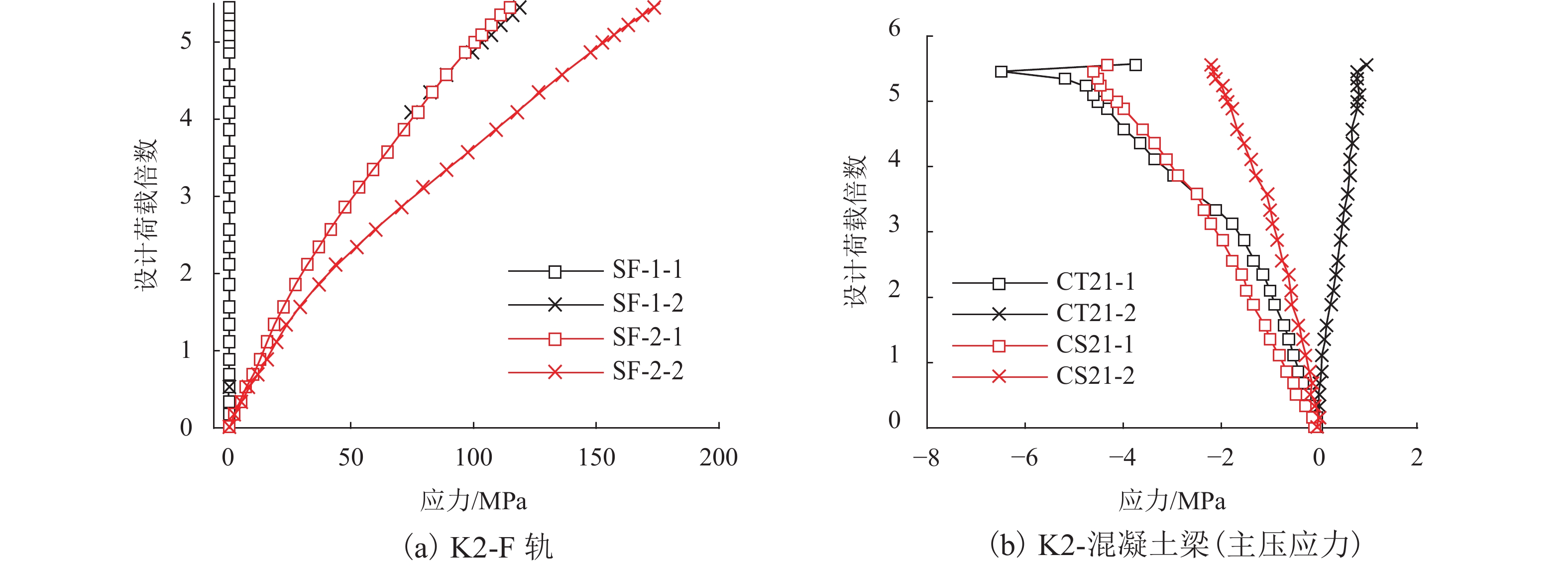

磁浮轨道梁钢混结合部中重要部件上的典型测点在加载过程中的荷载-应力关系曲线如图6所示. F轨应变测点的编号形式为SF-m-n,m为F轨编号,n=1表示测点在F轨外磁极中心,n=2表示测点在F轨内磁极中心. 可以发现,在前1.5倍设计荷载内,随着外加荷载的不断增加,钢连接件、F轨、混凝土典型测点的应力基本呈线性增长,非线性效应不明显. 说明在1.5倍设计荷载钢-混结合部基本处于弹性状态.

在荷载的作用下,F轨主要承受绕横桥向弯矩,在跨中截面底部应力最大. 图6(a)所示为在跨中截面内外磁极轴向正应力随作动器加载力的变化曲线. 从图6(a)可知:内磁极应力高于外磁极,设计荷载下实测应力分别为12.78 MPa和15.39 MPa,应力处于较低水平,不到材料屈服强度的10%;5倍设计荷载下实测应力为103.47 MPa和152.73 MPa,材料仍处于弹性状态,具有充足的强度富裕量.

混凝土π型梁在竖向荷载的作用下主要表现为受压变形,但在接头区域由于钢板和焊钉剪力键的存在,使得局部受力状态复杂. 根据三向应变花实测应变换算出对应位置的主压应力荷载变化的曲线如图6(b)所示. 从图6(b)可知:实测混凝土标准立方体28 d平均抗压强度fcu, m=37.00 MPa;从主压应力实测数据来看,混凝土梁体测点处压应力水平较低,1倍设计荷载时,CS21-1处主压应力最大,实测压应力为0.67 MPa;加载至5倍设计荷载时,CT21-1处主压应力最大,实测为4.50 MPa. 在钢-混结合部处,距离钢连接件较小范围的测点处应力已经减小到很低的水平,荷载在较小的范围内就完成了传递. 可见,在钢混结合部的混凝土能够满足强度要求.

4. 有限元分析

4.1 有限元模型

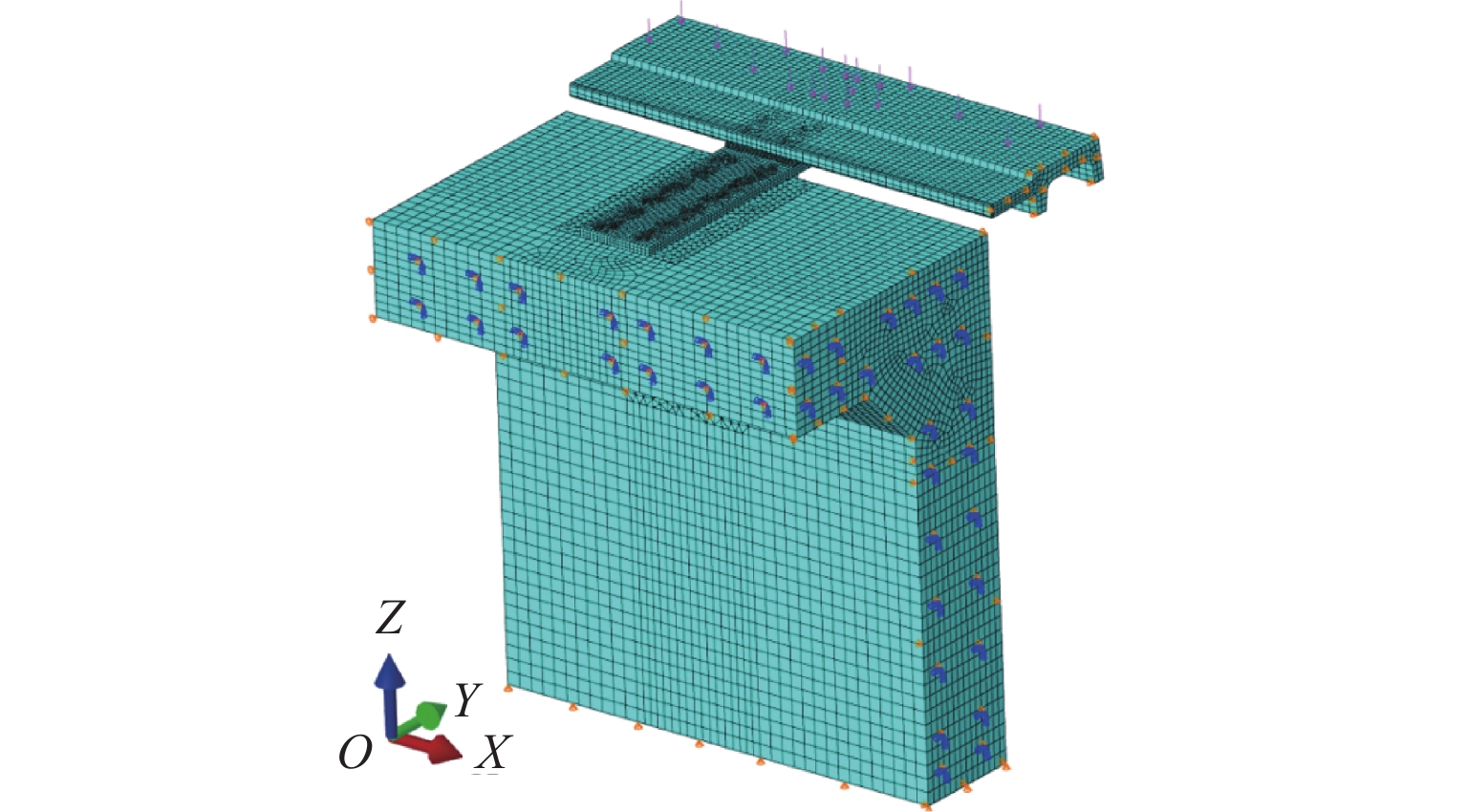

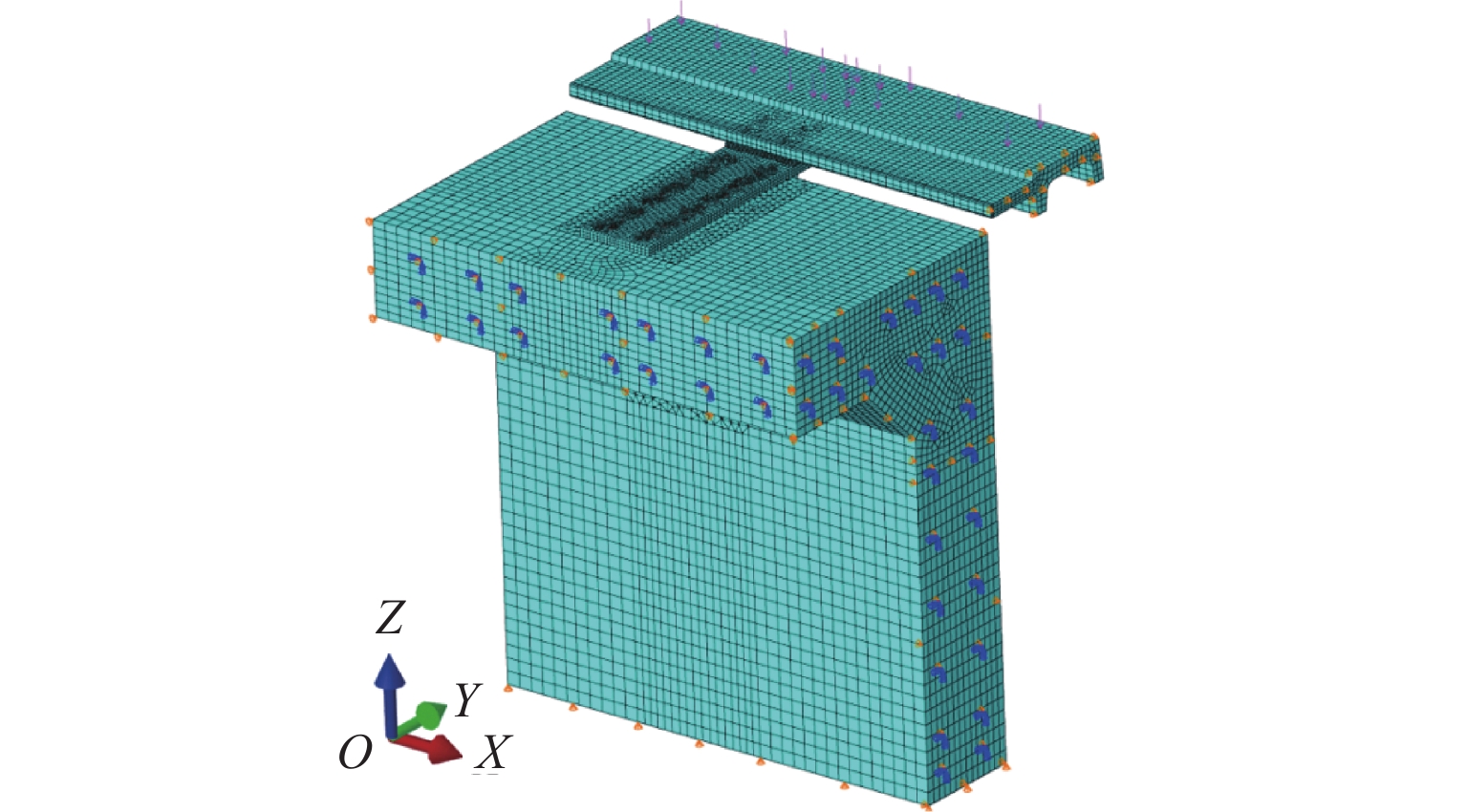

由于模型试验测得的应力和变形数据比较有限,为了更加全面地研究中低速磁浮轨道梁钢-混结合部受力性能,使用通用有限元软件ABAQUS建立1/4试验模型,如图7所示. 混凝土立方体试样28 d实测平均强度为37.0 MPa,弹性模量取3.19 × 1010 Pa,泊松比为0.20,使用实体单元模拟;普通钢筋的弹性模量为2.00 × 1011 Pa,泊松比为0.31,采用空间桁架单元模拟;F轨、钢连接件、调高垫板、圆柱头焊钉采用相同的材料参数,弹性模量为2.06 × 1011 Pa,泊松比为0.30,均使用实体单元模拟. 其中,钢材使用的是理想弹塑性本构,混凝土使用塑性损伤本构[11].

有限元模型的边界条件:约束混凝土π形梁底部节点竖向的平动自由度,在模型2个对称面上分别施加对称约束. 在F顶面施加均布面荷载模拟分配梁的加载.

4.2 有限元模型验证

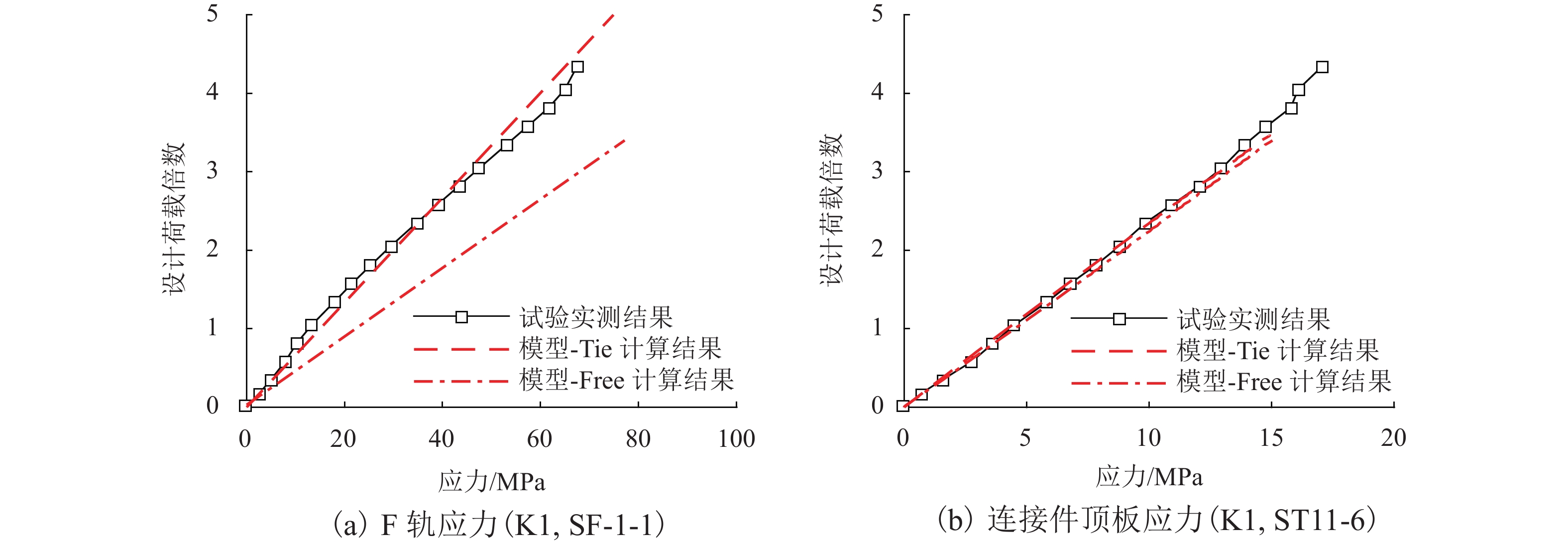

实际钢混结合面同时存在化学黏结力和摩阻力,在化学黏结力破坏之前,钢结构与混凝土之间协同变形;随着外荷载的增大,在化学黏结力破坏之后,滑移变形是受到摩擦阻力的,在切向上的滑移并非完全不被约束. 为分析结合面滑移对结构受力的影响,建立了2个极限状态的有限元模型:一个模型假定钢结构与混凝土在结合面上完全协调变形,采用绑定约束(“Tie”)模拟(该模型称为模型-Tie),作为滑移变形的下界;另一个模型钢混界面采用无摩擦的接触单元模拟,钢结构与混凝土在结合面上切向可自由滑移(该模型称为模型-Free),作为滑移变形的上界.

图8为模型试验中部分测点的实测数据与上述2个有限元模型计算结果的对比. 从连接件、F轨的应力对比中可以发现,荷载-应力实测曲线基本在模型-Tie(下界)与模型-Free(上界)计算值之间,且更加靠近模型-Tie的计算结果. 模型-Tie在加载初始阶段(设计荷载范围内)基本上能够反映钢混接头的受力行为,且在设计荷载范围内连接件与混凝土间基本保持黏结状态. 因此,有限元计算模型中,钢混结合面均采用绑定约束进行近似模拟,该模型能够较为准确地代表试验模型.

4.3 钢混接头应力分布

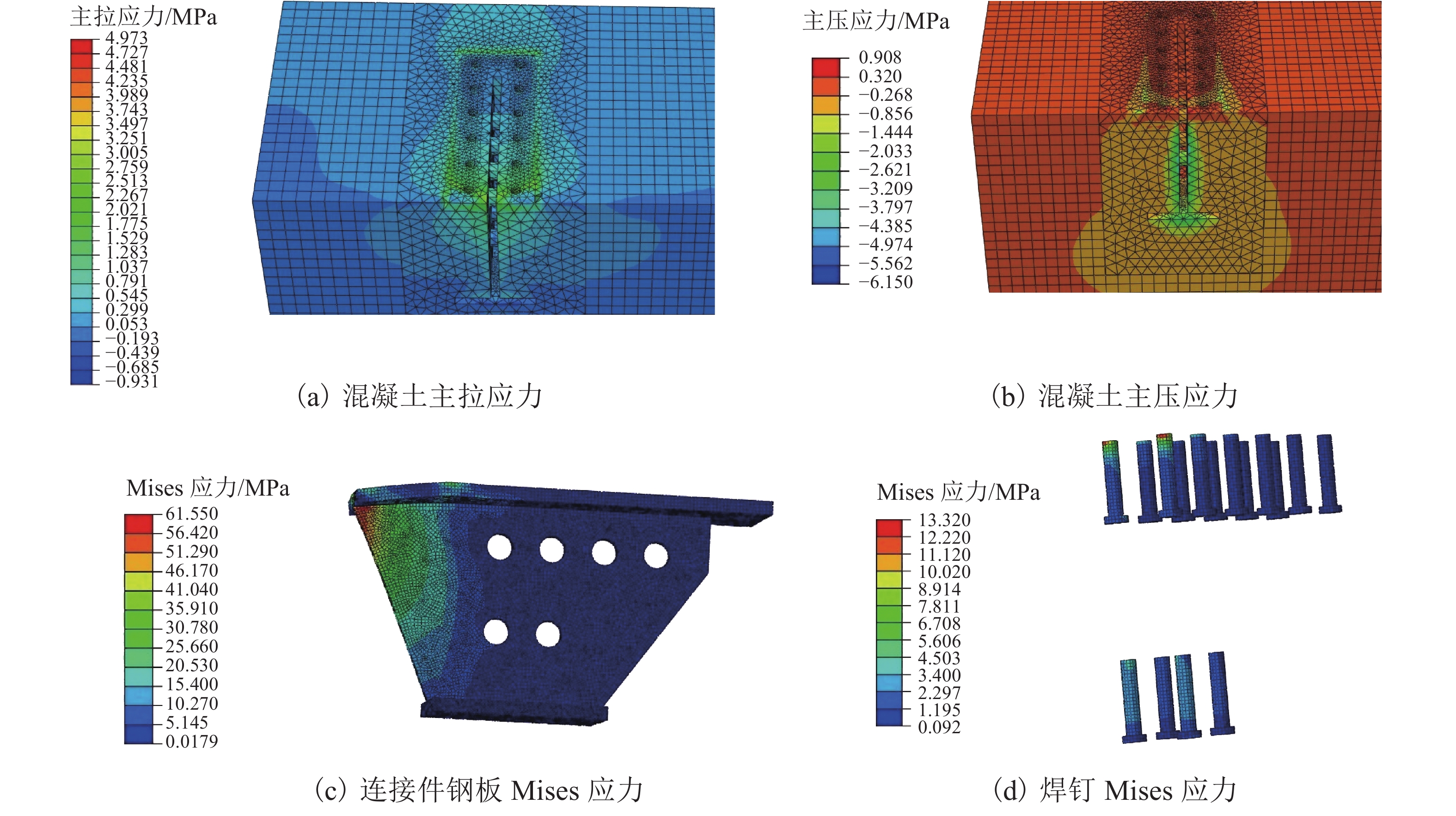

图9为1倍设计荷载下,使用有限元模型-Tie计算得到的开孔钢板式钢混接头中混凝土、连接件的应力分布. 由图9(a)可知:钢混接头混凝土的最大主拉应力为4.97 MPa,已经超过混凝土的抗拉强度,而且较大应力只出现在混凝土顶部边缘与连接件顶板接触位置,在前2排焊钉范围内稍大,其余位置主拉应力较小在1.00 MPa以下;设计荷载作用下,开孔钢板式钢混接头在混凝土顶板边缘处容易出现应力集中,会较早产生混凝土破坏,但面积较小,只在前2排焊钉范围内. 从图9(b)可知:混凝土的最大主压应力为6.15 MPa,远未达到混凝土的抗压强度,较大的压应力主要分布在钢连接件与混凝土梁相连接的外边缘位置,前一排开孔钢板剪力键内混凝土榫受力稍大,其余较小. 图9(c)~(d)为连接件的应力分布. 总的来看:设计荷载下钢构件的应力较小,最大Mises应力为61.55 MPa,位于连接件腹板与顶板焊接边缘;连接件腹板未埋入混凝土部分应力略大,随着埋入深度增大腹板应力逐渐减小,在第一排开孔之后应力趋于稳定;从焊钉的应力来看,各个焊钉之间的受力并不均匀,前2排焊钉应力稍大,其余焊钉应力较小.

4.4 传力机理分析

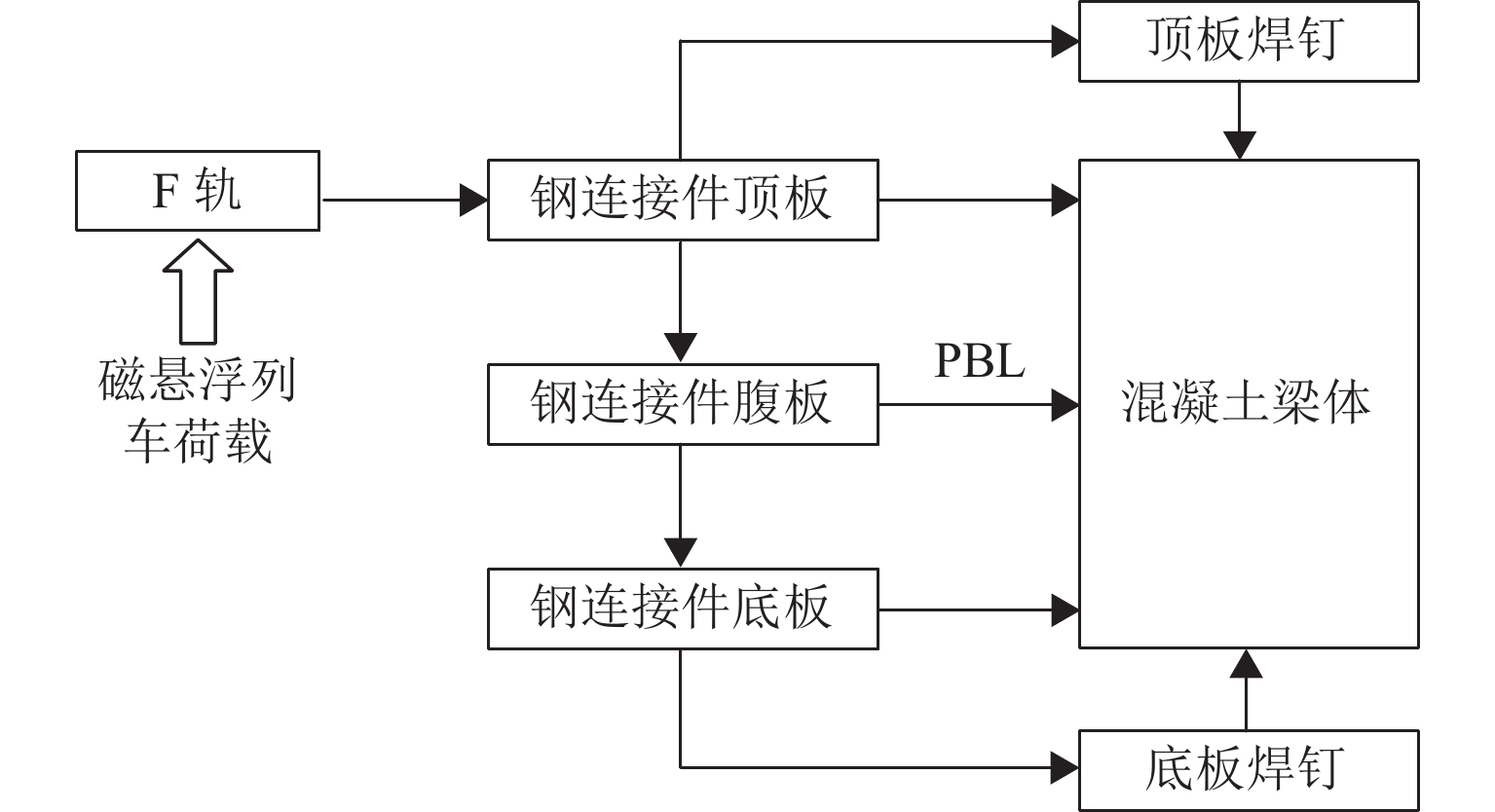

开孔钢板式钢混接头荷载传递路径如图10所示. 作用在F轨上的竖向荷载通过螺栓和垫板传递给钢板顶板. 由于偏心弯矩的存在,使整个开孔钢板有向外转动的趋势,导致与垫板相连的顶板外侧受压而内侧受拉. 顶板外侧的压应力部分由顶板直接传递给梁体边缘混凝土,部分传递给腹板. 传递给腹板的压应力,部分由于腹板与混凝土之间的黏结,以剪应力的形式传递给相接触的腹板;部分经过腹板开孔内的混凝土榫、贯通钢筋扩散到周围混凝土;其余的传递给底板,最终由底板和底板下的焊钉传递给混凝土梁体. 顶板内侧的拉应力则通过腹板、腹板开孔内的混凝土榫和钢筋以及顶板下的前焊钉传递给混凝土.

5. 钢-混结合部设计参数影响

钢连接件腹板在传力过程中起到与PBL剪力键类似的作用,使用有限元方法研究开孔钢板厚度、开孔直径、贯穿钢筋直径对PBL剪力键受力性能的影响. 为保持单一变量原则,在讨论一个设计参数的影响时,其他设计参数保持相同. 考虑到加载过程中结构非线性现象不明显,下文使用线性的有限元模型进行分析.

5.1 开孔钢板厚度

计算了开孔钢板厚度分别为16、20、24 mm时,1倍设计荷载下梁轨一体轨道梁的变形和应力,结果如表1所示. 可以发现:随着开孔钢板厚度的增大,钢混结合部的连接刚度得到较为显著提升,而且在计算的厚度范围内,刚度基本上呈线性变化;混凝土的最大主拉、主压应力以及连接件等效应力也随之减少,开孔钢板厚度增加可以使得钢混结合部传力更加平顺. 钢筋的等效应力呈波动变化,数值变化微小,考虑到数值分析存在的误差,可认为在设计荷载水平下钢筋应力不发生变化;连接件刚度增大后对F轨的约束增强,F轨的最大等效应力反而随开孔钢板厚度增加而小范围增大.

表 1 不同开孔钢板厚度下钢混结合部受力Table 1. Force on steel-concrete joint under different thicknesses of perforated steel plate开孔钢板

厚度/mm位移最大

值/mm混凝土主拉

应力最大值/

MPa混凝土主压

应力最小值/

MPaF 轨 Mises 应

力最大值/

MPa连接件 Mises 应

力最大值/

MPa焊钉 Mises 应

力最大值/

MPa钢筋 Mises 应

力最大值/

MPa16 0.49 5.40 −5.87 41.66 69.30 8.13 1.52 20 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 24 0.45 6.00 −4.30 41.79 55.00 7.92 1.53 5.2 开孔钢板开孔直径

计算了开孔直径分别为30、40、50、60 mm时,1倍设计荷载下梁轨一体轨道梁的变形和应力,结果如表2所示. 可以发现:增大开孔钢板的开孔直径,最大位移不发生变化,钢混结合部的刚度没有明显改变;F轨、钢筋的等效应力基本上不发生变化;混凝土主拉呈现先减少后增加趋势,混凝土主压应力、连接件钢板等效应力均呈现出先增加后减少的趋势,焊钉等效应力呈现增大趋势,但是所有的变化相对数值均较小. 因此,在设计荷载下,计算考虑的开孔直径范围内,开孔钢板开孔直径的变化对钢混结合部受力性能影响较小.

表 2 不同开孔直径下钢混结合部受力Table 2. Force on steel-concrete joint under different hole diameters开孔钢板开孔

直径/mm位移最大

值/mm混凝土主拉

应力最大值/

MPa混凝土主压

应力最小值/

MPaF 轨 Mises 应

力最大值/

MPa连接件 Mises 应

力最大值/

MPa焊钉 Mises 应

力最大值/

MPa钢筋 Mises 应

力最大值/

MPa30 0.47 5.92 −4.95 41.75 60.89 7.92 1.54 40 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 50 0.47 5.72 −4.97 41.75 61.09 7.91 1.54 60 0.47 5.92 −4.94 41.75 60.85 8.03 1.53 5.3 贯穿钢筋直径

考虑到中低速磁浮混凝土梁中使用的受力钢筋直径主要为16 、20 mm,计算了贯穿钢筋分别为上述2种直径时,1倍设计荷载下梁轨一体轨道梁的变形和应力,结果如表3所示. 可以发现:增大贯穿钢筋直径,最大位移不发生变化,钢混结合部的刚度也是没有明显改变的;混凝土、F轨、钢连接件以及钢筋的等效应力基本上不发生变化. 因此,在设计荷载下,计算考虑的贯穿钢筋直径范围内,直径的变化对钢混结合部受力性能影响较小. 文献[12-15]表明,在弹性范围内开孔钢板连接件的荷载-滑移曲线斜率主要与混凝土榫的抗剪刚度有关,而与贯穿钢筋的抗剪性能基本无关,分析结果与之相吻合.

表 3 不同贯穿钢筋直径下钢混结合部受力Table 3. Force on steel-concrete joint under different diameters of steel bar穿孔钢筋

直径/mm位移最大

值/mm混凝土主拉

应力最大值/

MPa混凝土主压

应力最小值/

MPaF 轨 Mises 应

力最大值/

MPa连接件 Mises 应

力最大值/

MPa焊钉 Mises 应

力最大值/

MPa钢筋 Mises 应

力最大值/

MPa16 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 20 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 6. 结 论

通过模型试验新型中低速磁浮一体轨道梁钢-混结合部的静力性能及传力机理进行研究,得到以下结论:

1) 新型梁轨一体轨道梁钢-混结合部的承载力能满足设计要求,且有较大的强度富裕度,在5倍设计荷载下接头不发生强度破坏.

2) 设计荷载能够通过钢-混结合部有效地从F轨传递到混凝土主梁,钢-混结合部传力均在较小范围内完成,局部效应明显. 试验过程中,钢-混结合部基本处于线弹性范围.

3) 新型中低速磁浮一体轨道梁钢-混结合部应以刚度作为设计的控制指标. 设计荷载作用下,试验模型跨中截面磁极反应面垂向位移差为0.32 mm,小于为抑制磁浮转向架侧滚运动的规定限值,但与强度相比富裕量少.

4) 在正常运营状态,磁浮列车荷载主要依靠钢连件钢板的承压作用传递,焊钉与开孔钢板传力比例较小. 钢连接件开孔直径、贯穿钢筋直径对传力影响较小,钢连接件腹板厚度增加使得传力更加平顺.

论文只研究了钢混接头的静力性能,其在列车活载作用下的疲劳性能仍需要进一步研究.

-

表 1 不同开孔钢板厚度下钢混结合部受力

Table 1. Force on steel-concrete joint under different thicknesses of perforated steel plate

开孔钢板

厚度/mm位移最大

值/mm混凝土主拉

应力最大值/

MPa混凝土主压

应力最小值/

MPaF 轨 Mises 应

力最大值/

MPa连接件 Mises 应

力最大值/

MPa焊钉 Mises 应

力最大值/

MPa钢筋 Mises 应

力最大值/

MPa16 0.49 5.40 −5.87 41.66 69.30 8.13 1.52 20 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 24 0.45 6.00 −4.30 41.79 55.00 7.92 1.53 表 2 不同开孔直径下钢混结合部受力

Table 2. Force on steel-concrete joint under different hole diameters

开孔钢板开孔

直径/mm位移最大

值/mm混凝土主拉

应力最大值/

MPa混凝土主压

应力最小值/

MPaF 轨 Mises 应

力最大值/

MPa连接件 Mises 应

力最大值/

MPa焊钉 Mises 应

力最大值/

MPa钢筋 Mises 应

力最大值/

MPa30 0.47 5.92 −4.95 41.75 60.89 7.92 1.54 40 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 50 0.47 5.72 −4.97 41.75 61.09 7.91 1.54 60 0.47 5.92 −4.94 41.75 60.85 8.03 1.53 表 3 不同贯穿钢筋直径下钢混结合部受力

Table 3. Force on steel-concrete joint under different diameters of steel bar

穿孔钢筋

直径/mm位移最大

值/mm混凝土主拉

应力最大值/

MPa混凝土主压

应力最小值/

MPaF 轨 Mises 应

力最大值/

MPa连接件 Mises 应

力最大值/

MPa焊钉 Mises 应

力最大值/

MPa钢筋 Mises 应

力最大值/

MPa16 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 20 0.47 5.73 −5.05 41.75 60.83 7.89 1.54 -

[1] LEE H W, KIM K C, LEE J. Review of maglev train technologies[J]. IEEE Transactions on Magnetics, 2006, 42(7): 1917-1925. doi: 10.1109/TMAG.2006.875842 [2] 梁潇,戴小冬,谭超,等. 既有长沙磁浮线路桥梁结构提速适用性研究[J]. 铁道科学与工程学报,2019,16(6): 1493-1498.LIANG Xiao, DAI Xiaodong, TAN Chao, et al. Study on the speed-increasing adaptation of the bridge structures in the existing maglev lines in Changsha[J]. Journal of Railway Science and Engineering, 2019, 16(6): 1493-1498. [3] 杨平,刘德军,李小珍. 中低速磁浮简支轨道梁动力系数研究[J]. 桥梁建设,2016,46(4): 79-84.YANG Ping, LIU Dejun, LI Xiaozhen. Investigation of dynamic factors of low and medium speed maglev simply-supported guideway beam[J]. Bridge Construction, 2016, 46(4): 79-84. [4] 朱志辉,胡明勋,冯典瑾,等. 移动车辆荷载作用下中低速磁浮大跨度连续梁桥动力响应分析[J]. 铁道科学与工程学报,2019,16(7): 1695-1703.ZHU Zhihui, HU Mingxun, FENG Dianjin, et al. Dynamic response analysis of low and medium speed maglev long-span continuous beam bridge traversed by moving train load[J]. Journal of Railway Science and Engineering, 2019, 16(7): 1695-1703. [5] 蔡文锋,颜华,杨平. 中低速磁浮轨道系统特点及工程适应性分析[J]. 铁道工程学报,2015,32(2): 54-59. doi: 10.3969/j.issn.1006-2106.2015.02.011CAI Wenfeng, YAN Hua, YANG Ping. Analysis of the characteristics and engineering adaptability of track system for medium and low speed maglev transit[J]. Journal of Railway Engineering Society, 2015, 32(2): 54-59. doi: 10.3969/j.issn.1006-2106.2015.02.011 [6] 龚俊虎,谢海林,鄢巨平,等. 一种开孔钢板剪力键式梁轨一体化中低速磁浮轨道梁:CN210561504U[P]. 2020-05-19. [7] XIAO L, LI X Z, JOHN MA Z. Behavior of perforated shear connectors in steel–concrete composite joints of hybrid bridges[J]. Journal of Bridge Engineering, 2017, 22(4): 04016135.1-04016135.15. [8] ZHANG Q H, JIA D L, BAO Y, et al. Analytical study on internal force transfer of perfobond rib shear connector group using a nonlinear spring model[J]. Journal of Bridge Engineering, 2017, 22(10): 04017081.1-04017081.11. [9] 任晓博,赵春发,冯洋,等. 中低速磁浮车辆-轨道-桥梁垂向耦合振动仿真分析[J]. 铁道标准设计,2019,63(2): 70-76.REN Xiaobo, ZHAO Chunfa, FENG Yang, et al. Numerical analysis on vertical coupled vibration of medium-low speed maglev vehicle-track-viaduct system[J]. Railway Standard Design, 2019, 63(2): 70-76. [10] 朱晓嘉,赵春发,庞玲,等. 低速磁浮交通轨道结构强度计算与分析[J]. 铁道标准设计,2012,56(10): 4-7. doi: 10.3969/j.issn.1004-2954.2012.10.002ZHU Xiaojia, ZHAO Chunfa, PANG Ling, et al. Strength calculation and analysis on track structure for low-speed maglev transit[J]. Railway Standard Design, 2012, 56(10): 4-7. doi: 10.3969/j.issn.1004-2954.2012.10.002 [11] XU X Q, LIU Y Q, HE J. Study on mechanical behavior of rubber-sleeved studs for steel and concrete composite structures[J]. Construction and Building Materials, 2014, 53: 533-546. doi: 10.1016/j.conbuildmat.2013.12.011 [12] 蒲黔辉,周阳,施洲. 铁路混合梁斜拉桥钢-混结合段受力及参数分析[J]. 桥梁建设,2016,46(1): 12-17.PU Qianhui, ZHOU Yang, SHI Zhou. Mechanical behavior and parametric analysis of steel and concrete joint section of railway hybrid girder cable-stayed bridge[J]. Bridge Construction, 2016, 46(1): 12-17. [13] 梁博文. 钢-混凝土混合箱梁结合段传力机理与设计方法研究[D]. 重庆:重庆大学,2018. [14] YAO Y D, YAN M, SHI Z, et al. Mechanical behavior of an innovative steel–concrete joint for long-span railway hybrid box girder cable-stayed bridges[J]. Engineering Structures, 2021, 239: 112358.1-112358.17. [15] 娄学全,武焕陵,崔冰,等. 悬索桥主缆分布传力锚固系统设计与施工[M]. 北京:人民交通出版社,2012. -

下载:

下载:

下载:

下载: