Research Progress on Buckling of Longitudinal Reinforcement Under Earthquake

-

摘要:

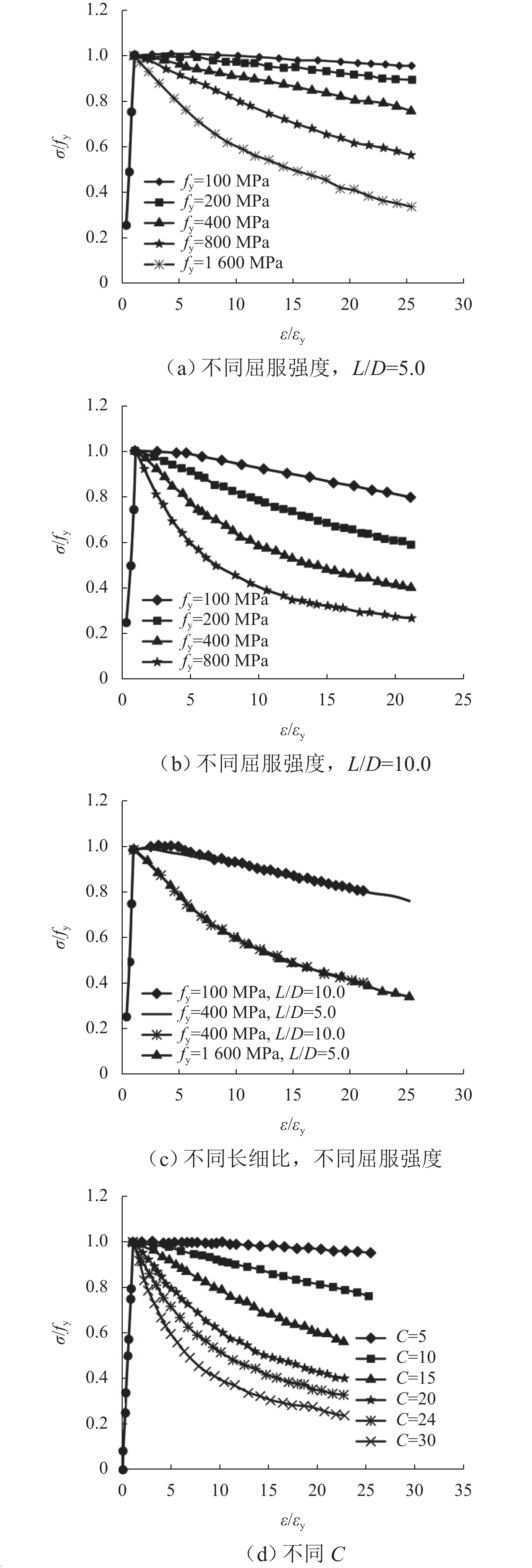

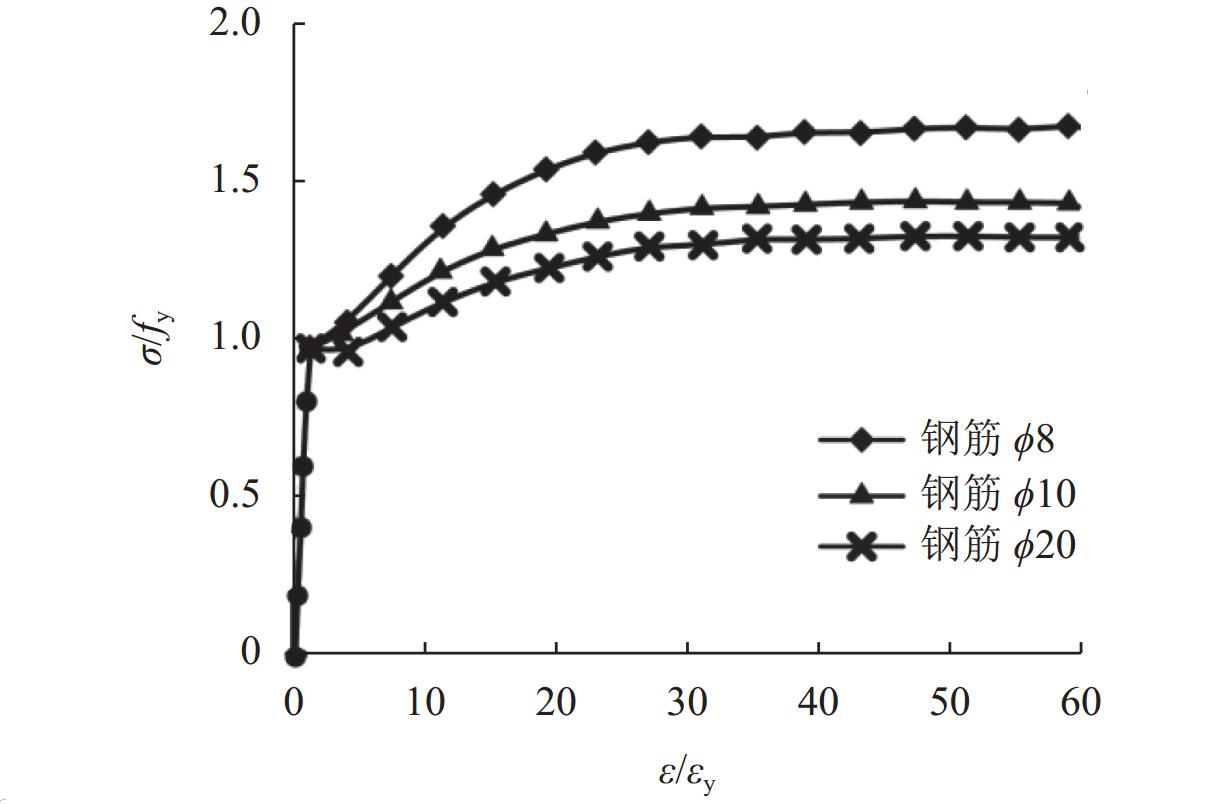

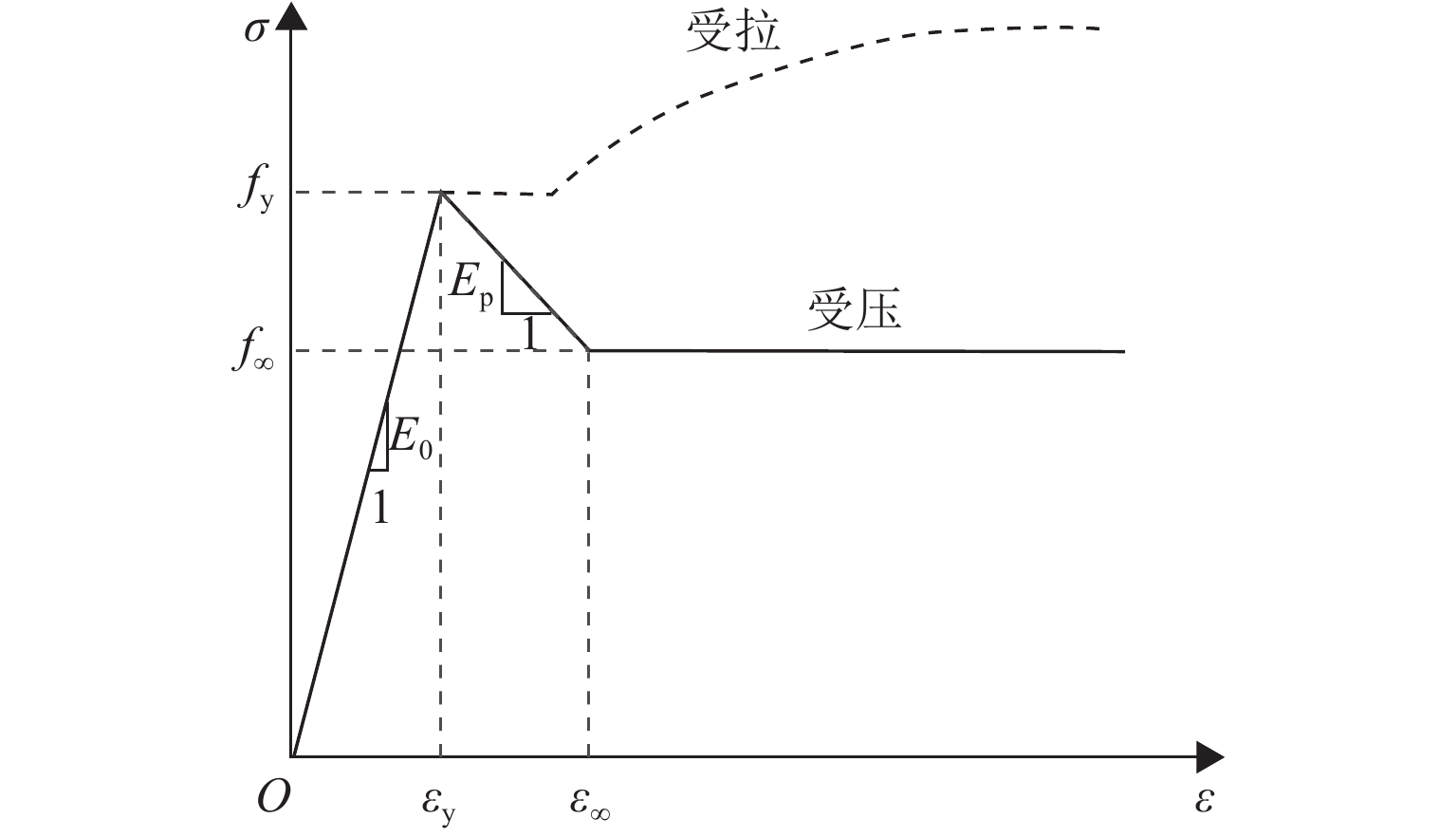

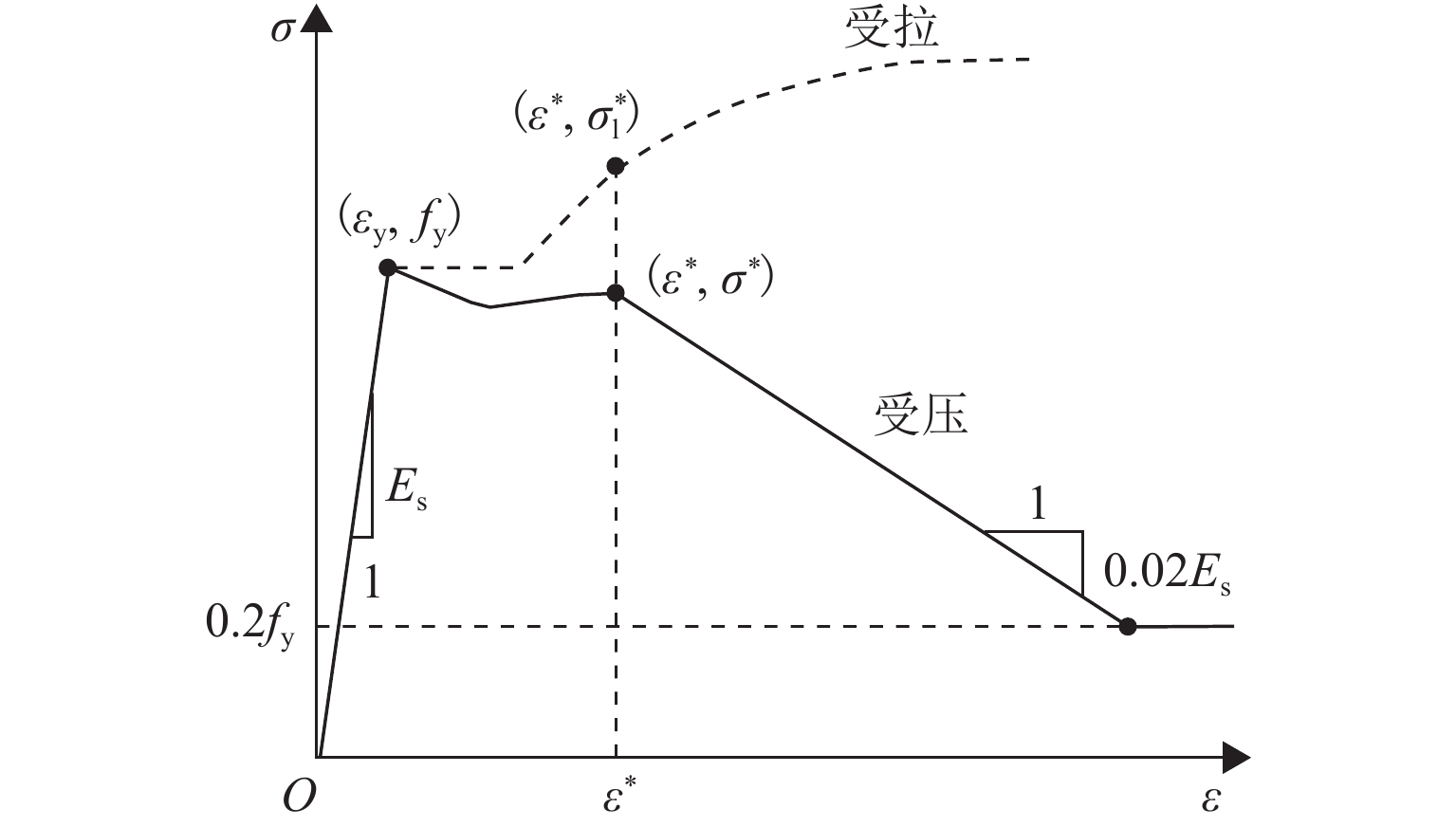

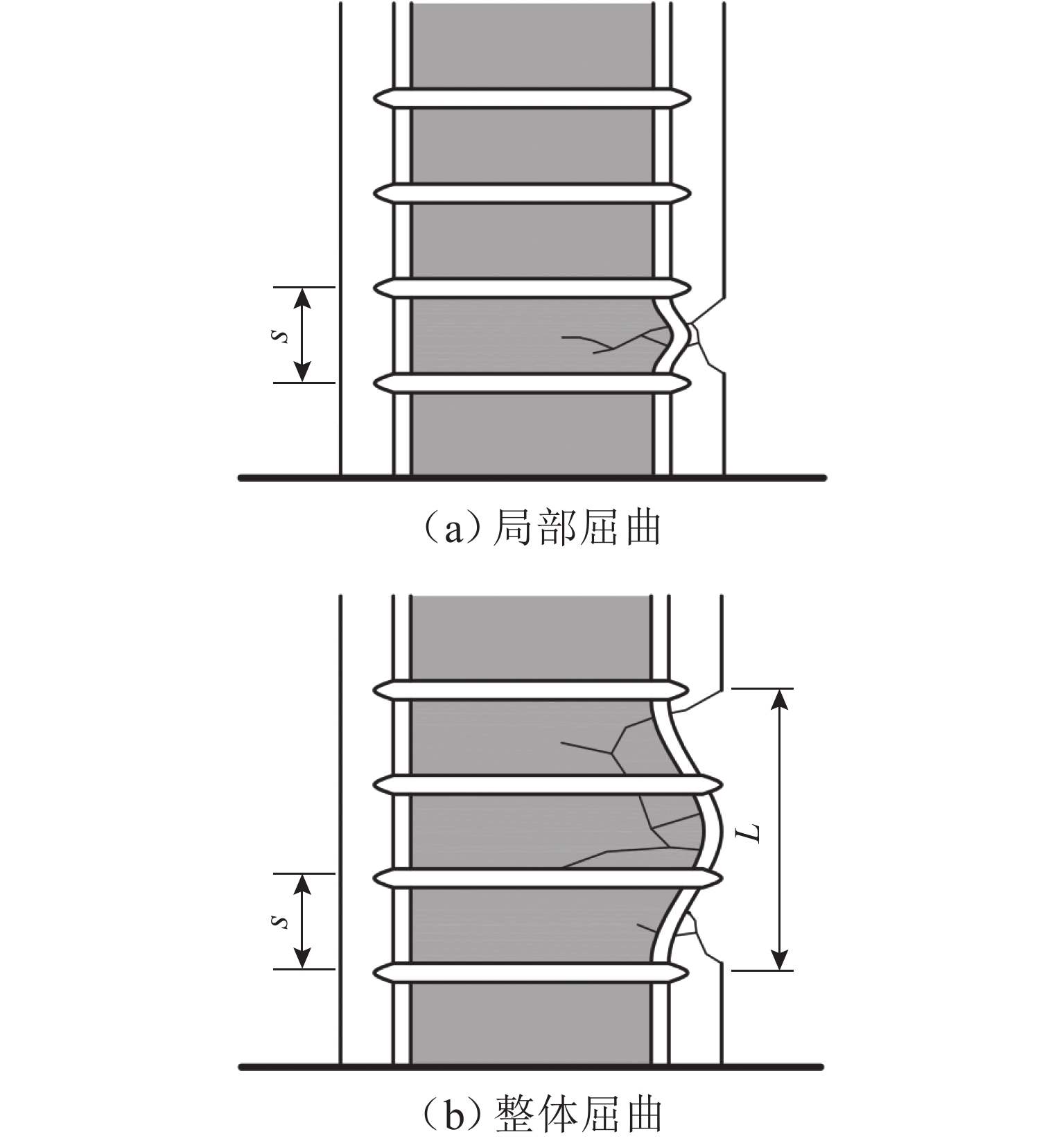

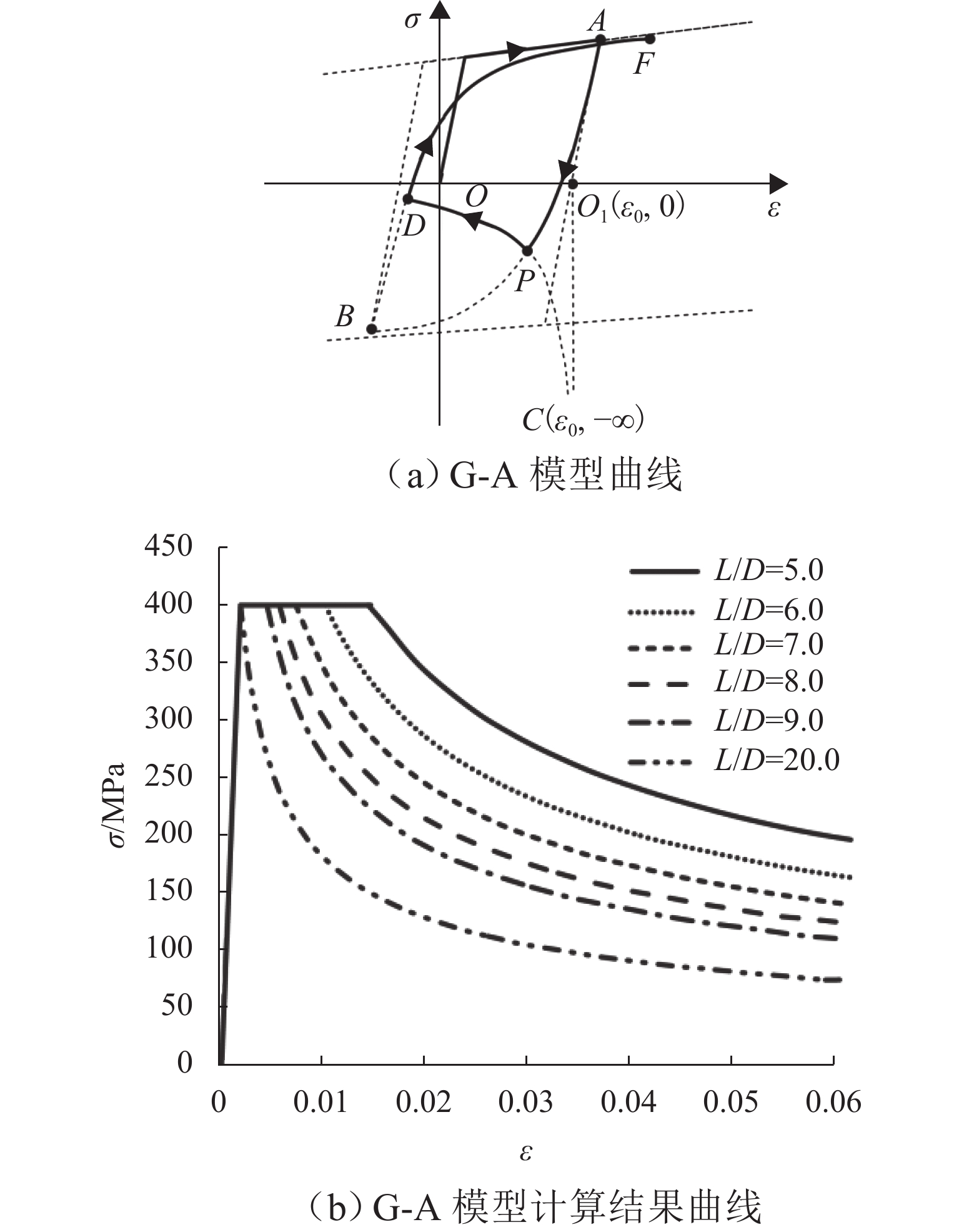

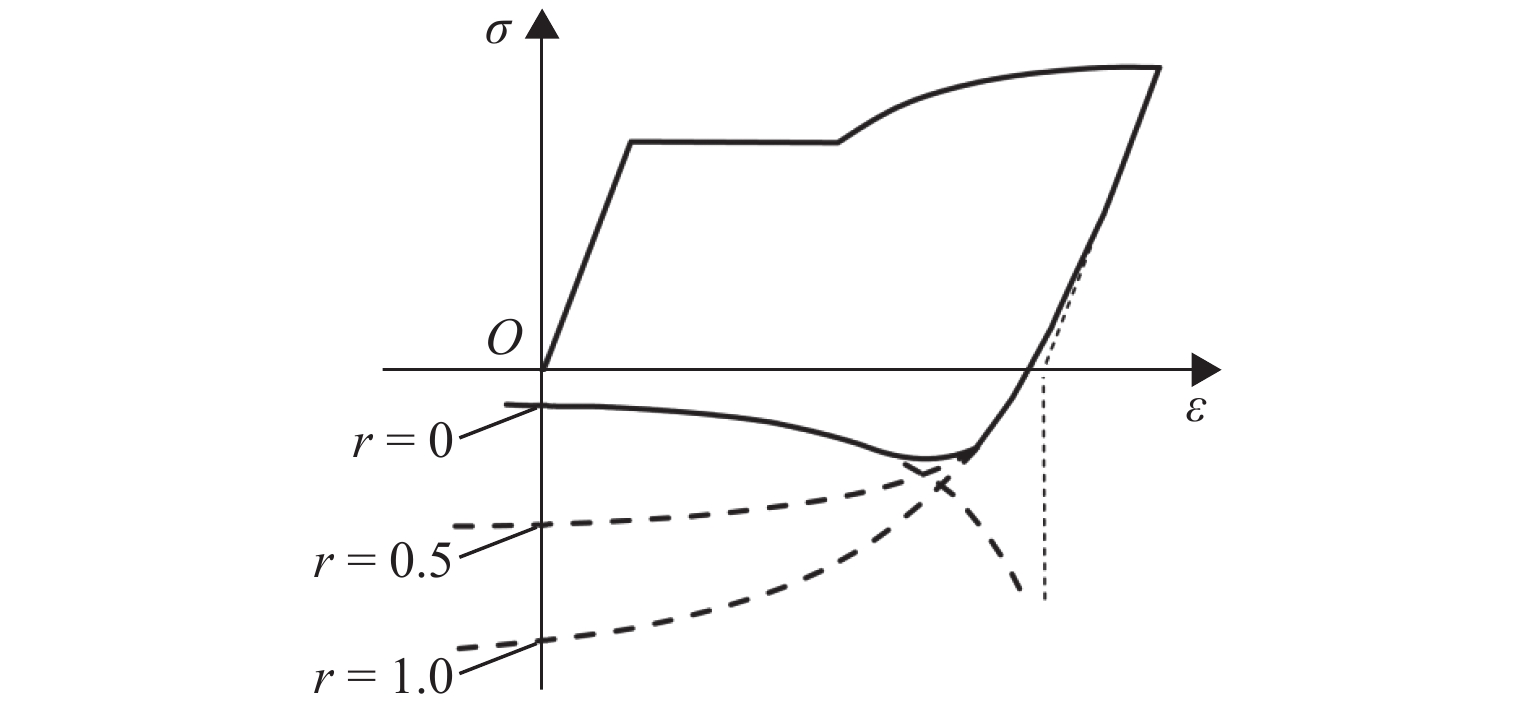

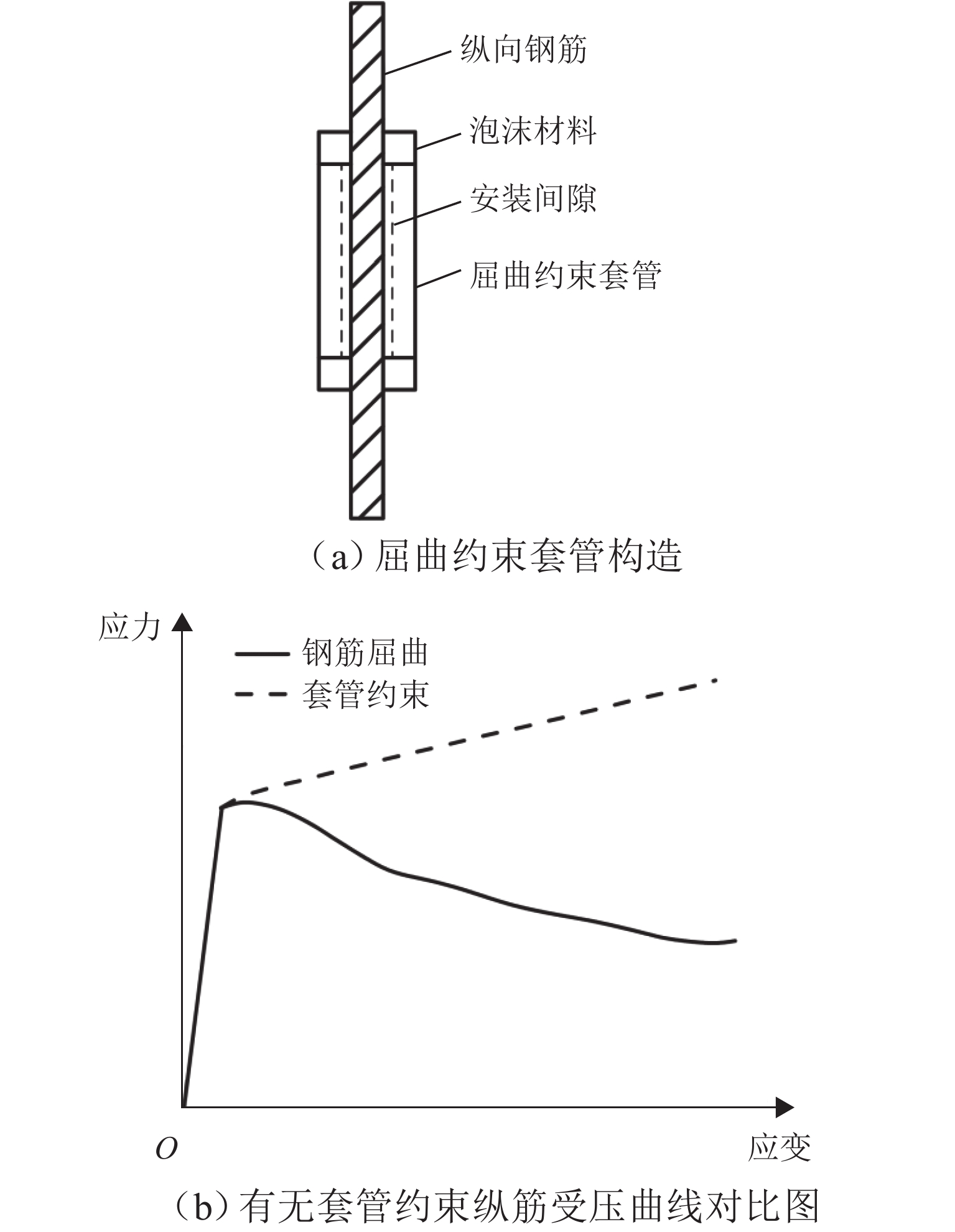

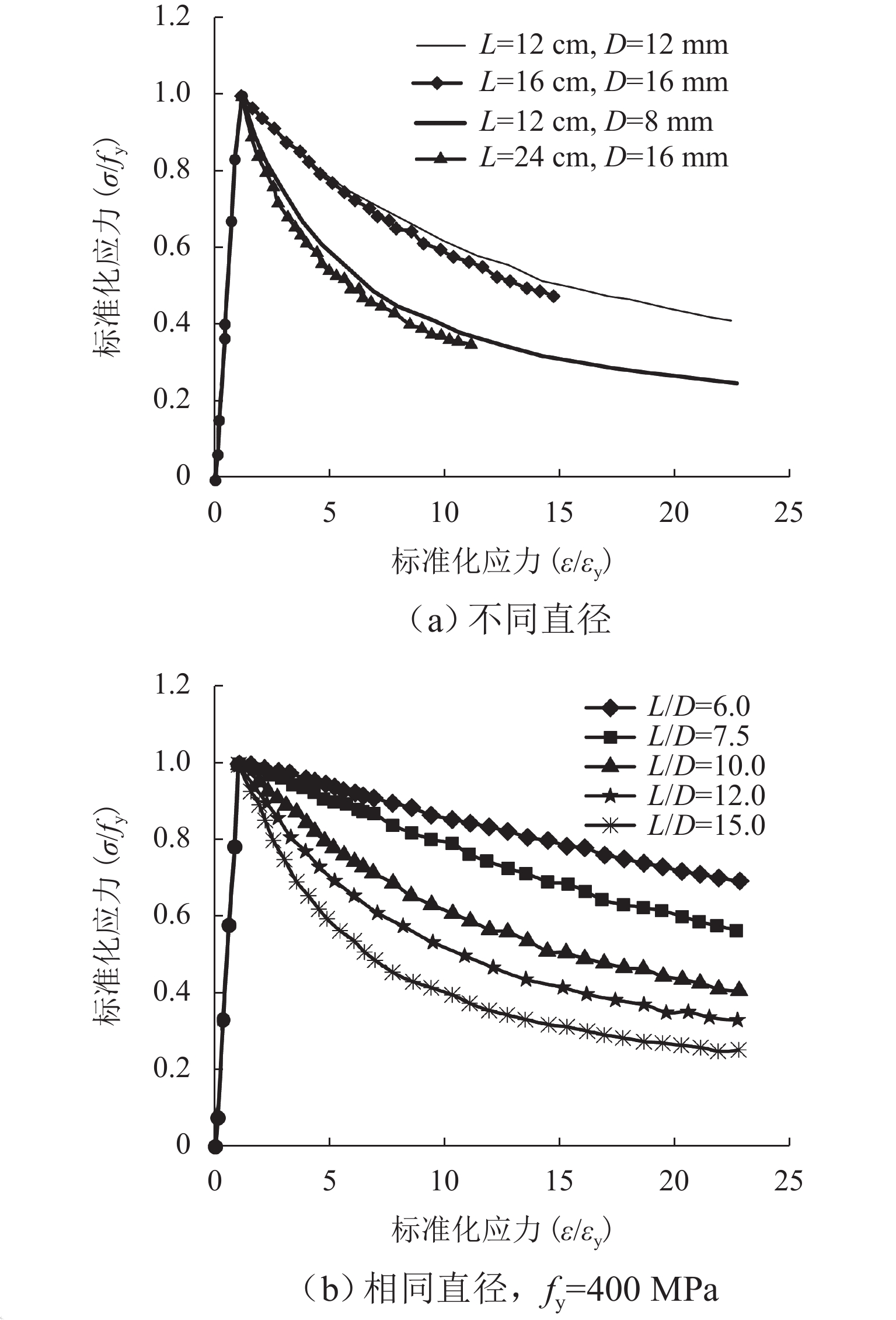

在地震作用下,钢筋混凝土结构中的墩柱在承受竖向力的同时,通常还会受到往复荷载作用下的水平力,若结构中横向约束不足,纵筋可能会发生明显的横向变形,使得结构承载力和延性显著降低,修复困难. 因此,研究纵筋在受压时的屈曲机理对结构设计以及施工都有着重要的指导意义. 鉴于此,对基于单根钢筋直压试验的纵筋屈曲研究进行总结,分析得出钢筋屈曲的主要影响因素是长细比和屈服强度;概括总结基于RC (reinforced concrete)短柱直压试验的纵筋屈曲问题的研究进展,阐述在复杂相互作用下纵筋屈曲可能受到的各种影响因素;结合土木发展现状,对使用新材料/新构造的墩柱中的纵筋屈曲研究进行讨论. 现阶段对纵筋屈曲的研究中没有给出判断钢筋屈曲方向和范围的理论方法,对纵筋的整体屈曲以及新型结构中的纵筋屈曲问题仍有待进一步研究,且应在后续研究中综合考虑锈蚀、加载历程、截面形式以及各材料相互作用等因素对纵筋屈曲的影响.

Abstract:During the outbreak of an earthquake, the pier columns in reinforced concrete (RC) structures are usually subjected to horizontal forces and vertical forces under reciprocating loads. When the transverse constraints in the structure are insufficient, the longitudinal reinforcement may have obvious transverse deformation. The bearing capacity and ductility of the structure are thus significantly reduced, and it is difficult to repair. Therefore, it is of great significance for structural design and construction to study the buckling mechanism of longitudinal reinforcements under compression. Firstly, the research on longitudinal reinforcement buckling based on the direct compression test of a single reinforcement was summarized, and the analysis shows that the main influencing factors of reinforcement buckling are the slenderness ratio and yield strength. Secondly, the research progress of reinforcement buckling based on the direct compression test of RC short columns was summarized, and the possible factors influencing longitudinal reinforcement buckling under complex interaction were described. Moreover, combined with the development status of civil engineering, the research progress of longitudinal reinforcement buckling in pier columns with new materials and structures was discussed. Finally, it is concluded that the current research on longitudinal reinforcement buckling lacks a theoretical method for determining the direction and extent of reinforcement buckling. Further investigations are needed to address the overall buckling issues of longitudinal reinforcements and the longitudinal reinforcement buckling concerns in novel structures. Subsequent studies should comprehensively consider the effect of factors such as corrosion, loading history, cross-sectional geometry, and interactions among materials on longitudinal reinforcement buckling.

-

表 1 参数$\; \beta $的选取

Table 1. Selection of parameter $\;\beta$

条件 $ L / D \leqslant 5 $ $ 5<L / D \leqslant 10 $ $ L / D>10 $ 取值 0.0050 0.0065 0.0125 表 2 各国规范对比

Table 2. Comparison of norms among different countries

规定 箍筋

最小数量箍筋间距 构造措施 欧洲规范

EN 1998√ √ √ 新西兰规范

NZS3101 √ √ √ 美国规范

ACI 318—05√ 我国规范 √ √ -

[1] 张敏政. 近年地震震害的几点启示[J]. 工程抗震,2001,23(1): 11-15,29.ZHANG Minzheng. Some Revelations of the earthquake disaster in recent years[J]. Earthquake Resistant Engineering, 2001, 23(1): 11-15,29. [2] 文明秀. 地震工程与抗震原理探究[J]. 现代交际,2015(2): 90. doi: 10.3969/j.issn.1009-5349.2015.02.070 [3] MONTI G, NUTI C. Nonlinear cyclic behavior of reinforcing bars including buckling[J]. Journal of Structural Engineering, 1992, 118(12): 3268-3284. doi: 10.1061/(ASCE)0733-9445(1992)118:12(3268) [4] DHAKAL R P, MAEKAWA K. Modeling for postyield buckling of reinforcement[J]. Journal of Structural Engineering, 2002, 128(9): 1139-1147. doi: 10.1061/(ASCE)0733-9445(2002)128:9(1139) [5] BAE S, MIESES A M, BAYRAK O. Inelastic buckling of reinforcing bars[J]. Journal of Structural Engineering, 2005, 131(2): 314-321. doi: 10.1061/(ASCE)0733-9445(2005)131:2(314) [6] COSENZA E, PROTA A. Experimental behaviour and numerical modelling of smooth steel bars under compression[J]. Journal of Earthquake Engineering, 2006, 10(3): 313-329. [7] 陈昉健,易伟建. 高强纵筋受压屈曲试验研究[J]. 建筑科学,2019,35(1): 75-81.CHEN Fangjian, Yi Weijian. Experimental study of high-strength rebar buckling under compression[J]. Building Science, 2019, 35(1): 75-81. [8] KORENTZ J. The effect of yield strength on inelastic buckling of reinforcing bars[J]. Mechanics and Mechanical Engineering, 2010, 14(2): 247-255. [9] KORENTZ J, MARCINOWSKI J. Effect of mechanical parameters of steel on inelastic buckling of reinforcing bars[J]. International Journal of Structural Stability and Dynamics, 2016, 16(7): 1550028.1-1550028.12. [10] MASSONE L M, MORODER D. Buckling modeling of reinforcing bars with imperfections[J]. Engineering Structures, 2009, 31(3): 758-767. doi: 10.1016/j.engstruct.2008.11.019 [11] 史庆轩,牛荻涛,颜桂云. 反复荷载作用下锈蚀纵筋混凝土压弯构件恢复力 性能的试验研究[J]. 地震工程与工程振动,2000,20(4): 44-50.SHI Qingxuan, NIU Ditao, YAN Guiyun. Experimental research on hysteretic characteristics of corroded RC member with flexural and compressive axial loads under repeated horizontal loading[J]. Earthquake Engineering and Engineering Vibration, 2000, 20(4): 44-50. [12] KASHANI M M, BARMI A K, MALINOVA V S. Influence of inelastic buckling on low-cycle fatigue degradation of reinforcing bars[J]. Construction and Building Materials, 2015, 94: 644-655. doi: 10.1016/j.conbuildmat.2015.07.102 [13] KASHANI M M, CREWE A J, ALEXANDER N A. Nonlinear cyclic response of corrosion-damaged reinforcing bars with the effect of buckling[J]. Construction and Building Materials,2013,41:388-400. [14] KASHANI M M, LOWES L N, CREWE A J, et al. Phenomenological hysteretic model for corroded reinforcing bars including inelastic buckling and low-cycle fatigue degradation[J]. Computers & Structures,2015,156:58-71. [15] KASHANI M M, CREWE A J, ALEXANDER N A. Nonlinear stress-strain behaviour of corrosion-damaged reinforcing bars including inelastic buckling[J]. Engineering Structures, 2013, 48: 417-429. doi: 10.1016/j.engstruct.2012.09.034 [16] 陈武雄. FRP加固锈蚀RC柱力学性能及其锈蚀纵筋屈曲特性的试验研究[D]. 深圳:深圳大学,2015. [17] IMPERATORE S, RINALDI Z. Experimental behavior and analytical modeling of corroded steel rebars under compression[J]. Construction and Building Materials, 2019, 226: 126-138. doi: 10.1016/j.conbuildmat.2019.07.109 [18] DHAKAL R P, MAEKAWA K. Path-dependent cyclic stress-strain relationship of reinforcing bar including buckling[J]. Engineering Structures, 2002, 24(11): 1383-1396. doi: 10.1016/S0141-0296(02)00080-9 [19] FILIPPOU F C, POPOV E P, BERTERO V V. Effects of bond deterioration on hysteretic behavior of reinforced concrete joints[R]. Berkeley: Earthquake Engineering Research Center, University of California, 1983. [20] LIMBERT J, AFSHAN S, KASHANI M M, et al. Compressive stress-strain behaviour of stainless steel reinforcing bars with the effect of inelastic buckling[J]. Engineering Structures, 2021, 237: 112098.1-112098.15. [21] 陈进可. 考虑屈曲及混凝土横向膨胀影响的钢筋本构模型改进方法研究[D]. 重庆:重庆大学,2014. [22] PANTAZOPOULOU S J. Detailing for reinforcement stability in RC members[J]. Journal of Structural Engineering, 1998, 124(6): 623-632. doi: 10.1061/(ASCE)0733-9445(1998)124:6(623) [23] BAYRAK O , SHEIKH S A. Plastic hinge analysis[J]. Journal of Structural Engineering,2001,127(9):1092-1100. [24] DHAKAL R P, MAEKAWA K. Reinforcement stability and fracture of cover concrete in reinforced concrete members[J]. Journal of Structural Engineering,2002,128(10):1253-1262. [25] HILSON C W, SEGURA C L, WALLACE J W. Experimental study of longitudinal reinforcement buckling in reinforced concrete structural wall boundary elements[C]//Proceedings of the 10th National Conference in Earthquake. Anchorage: Earthquake Engineering Research Institute, 2014. [26] FRAGIADAKIS M, PINHO R, ANTONIOU S. Modelling inelastic buckling of reinforcing bars under earthquake loading[C]//ECCOMAS Thematic Conference on Computational Methods in Structural Dynamics and Earthquake Engineering. Greece: ECCOMAS , 2007. [27] MANDER J B, PANTHAKI F D, KASALANATI A. Low-cycle fatigue behavior of reinforcing steel[J]. Journal of Materials in Civil Engineering, 1994, 6(4): 453-468. [28] ZONG Z, KUNNATH S. Simulation of reinforcing bar buckling in circular reinforced concrete columns[J]. Aci Structural Journal,2013,110(4):607-616. [29] ZONG Z Y, KUNNATH S, MONTI G. Material model incorporating buckling of reinforcing bars in RC columns[J]. Journal of Structural Engineering, 2014, 140(1): 04013032.1-04013032.10. [30] 邓宗才,姚军锁. 高强箍筋约束超高性能混凝土柱轴压性能[J]. 复合材料学报,2020,37(10): 2590-2601.DENG Zongcai, YAO Junsuo. Axial compression behavior of ultra-high performance concrete columns confined by high-strength stirrups[J]. Acta Materiae Compositae Sinica, 2020, 37(10): 2590-2601. [31] MASSONE L M, LÓPEZ E E. Modeling of reinforcement global buckling in RC elements[J]. Engineering Structures, 2014, 59: 484-494. doi: 10.1016/j.engstruct.2013.11.015 [32] 蒋连接,常明丰,文兆全. 锈蚀钢筋力学性能的试验研究[J]. 低温建筑技术,2011(3): 62-64.JIANG Lianjie, CHANG Mingfeng, WEN Zhaoquan. Experimental study on mechanical properties of corroded steel bars[J]. Low Temperature Architecture Technology, 2011(3): 62-64. [33] 李凤兰,侯维玲,侯朋兵. 锈蚀钢筋的力学性能试验研究[J]. 华北水利水电学院学报,2013,34(4): 61-64.LI Fenglan, HOU Weiling, HOU Pengbing. Experimental study on mechanical properties of corroded steel bars[J]. Journal of North China Institute of Water Conservancy and Hydroelectric Power, 2013, 34(4): 61-64. [34] MA Y, CHE Y, GONG J X. Behavior of corrosion damaged circular reinforced concrete columns under cyclic loading[J]. Construction and Building Materials,2012,29:548-556. [35] LAVORATO D, FIORENTINO G, PELLE A, et al. A corrosion model for the interpretation of cyclic behavior of reinforced concrete sections[J]. Structural Concrete, 2020, 21(5): 1732-1746. doi: 10.1002/suco.201900232 [36] SUDA K. Buckling behavior of longitudinal reinforcing bars in concrete columns subjected to reversed lateral loading[C]//Proceedings of the 11th World Conference on Earthquake Engineering. Mexico: Elsevier Science Ltd.,1996. [37] RODRIGUEZ M E, BOTERO J C, VILLA J. Cyclic stress-strain behavior of reinforcing steel including effect of buckling[J]. Journal of Structural Engineering, 1999, 125(6): 605-612. doi: 10.1061/(ASCE)0733-9445(1999)125:6(605) [38] MOYER M J, KOWALSKY M J. Influence of tension strain on buckling of reinforcement in concrete columns[J]. ACI Structural Journal, 2003, 100(1): 75-85. [39] ZONG Z, KUNNATH S. Buckling of reinforcing bars in concrete structures under seismic loads[C]//The 14th World Conference on Earthquake Engineering. Beijing: [s.n.], 2008:1-8. [40] CEN. Eurocode 8: design of structures for earthquake resistance-Part 2: Bridges:EN 1998-2:2005[S]. London:BSI Standards Limited,2005. [41] Standards New Zealand. Concrete structures standard. part 1: the design of concrete structures: NZS 3101.1: 2006[S]. New Zealand: New Zealand Standards Executive, 2006. [42] 中华人民共和国住房和城乡建设部. 建筑抗震设计规范:GB 50011—2010[S]. 北京:中国建筑工业出版社,2010. [43] 美国混凝土学会(ACI). 美国房屋建筑混凝土结构规范: ACI 318R-05[S]. 张川,白绍良,钱觉时译. 重庆:重庆大学出版社,2007. [44] 招商局重庆交通科研设计院有限公司. 公路桥梁抗震设计规范:JTG/T 2231-01—2020[S]. 北京:人民交通出版社. [45] 仇建磊,贡金鑫. 地震作用下钢筋混凝土柱纵筋屈曲研究进展[J]. 土木工程学报,2016,49(5): 50-62.QIU Jianlei, GONG Jinxin. Research on buckling of longitudinal bars in RC columns under earthquake excitation: state of the art[J]. China Civil Engineering Journal, 2016, 49(5): 50-62. [46] GOMES A, APPLETON J. Nonlinear cyclic stress-strain relationship of reinforcing bars including buckling[J]. Engineering Structures, 1997, 19(10): 822-826. doi: 10.1016/S0141-0296(97)00166-1 [47] BROWN J R, KUNNATH S. Low-cycle fatigue behavior of longitudinal reinforcement in reinforced concrete bridge columns[R]. New York: State University of New York, 2000. [48] BOURNAS D A, TRIANTAFILLOU T C. Bar buckling in RC columns confined with composite materials[J]. Journal of Composites for Construction, 2011, 15(3): 393-403. doi: 10.1061/(ASCE)CC.1943-5614.0000180 [49] BAI Y L, DAI J G, OZBAKKALOGLU T. Cyclic stress-strain model incorporating buckling effect for steel reinforcing bars embedded in FRP-confined concrete[J]. Composite Structures, 2017, 182: 54-66. doi: 10.1016/j.compstruct.2017.09.007 [50] SATO Y, KO H. Modeling of reinforcement buckling in RC columns confined with FRP[J]. Journal of Advanced Concrete Technology, 2008, 6(1): 195-204. doi: 10.3151/jact.6.195 [51] BAI Y L, DAI J G, TENG J G. Buckling of steel reinforcing bars in FRP-confined RC columns: an experimental study[J]. Construction and Building Materials, 2017, 140: 403-415. doi: 10.1016/j.conbuildmat.2017.02.149 [52] BAI Y L, DAI J G, TENG J G. Monotonic stress-strain behavior of steel rebars embedded in FRP-confined concrete including buckling[J]. Journal of Composites for Construction, 2017, 21(5): 04017043.1-04017043.11. [53] BOURNAS D A, LONTOU P V, PAPANICOLAOU C G, et al. Textile-reinforced mortar versus fiber-reinforced polymer confinement in reinforced concrete columns[J]. ACI Structural Journal, 2007, 104(6): 740-748. [54] BOURNAS D A, TRIANTAFILLOU T C, PAPANICOLAOU C G. Retrofit of seismically deficient RC columns with textile- reinforced mortar (TRM) jackets[C]//4th Colloquium on Textile Reinforced Structures (CTRS4). Dresden:[s.n.], 2009:471-490. [55] BOURNAS D A, TRIANTAFILLOU T C, ZYGOURIS K, et al. Textile-reinforced mortar versus FRP jacketing in seismic retrofitting of RC columns with continuous or lap-spliced deformed bars[J]. Journal of Composites for Construction, 2009, 13(5): 360-371. doi: 10.1061/(ASCE)CC.1943-5614.0000028 [56] HUNG C C, YEN C H. Compressive behavior and strength model of reinforced UHPC short columns[J]. Journal of Building Engineering, 2021, 35: 102103.1-102103.14. [57] 胡锐,方志,许宝丹. 不同配箍率和钢纤维掺量UHPC柱抗震性能试验[J]. 中国公路学报,2021,34(8): 65-77. doi: 10.3969/j.issn.1001-7372.2021.08.007HU Rui, FANG Zhi, XU Baodan. Experimental study on seismic behavior of UHPC columns with different stirrup ratios and steel fiber contents[J]. China Journal of Highway and Transport, 2021, 34(8): 65-77. doi: 10.3969/j.issn.1001-7372.2021.08.007 [58] LI X, CHEN K D, HU P, et al. Effect of ECC jackets for enhancing the lateral cyclic behavior of RC bridge columns[J]. Engineering Structures, 2020, 219: 110714.1-110714.17. [59] RUANGRASSAMEE A, SAWAROJ A. Seismic enhancement of reinforced-concrete columns by rebar-restraining collars[J]. Journal of Earthquake and Tsunami, 2012, 6(3): 1250015.1-1250015.19. [60] LUKKUNAPRASIT P, TANGBUNCHOO T, RODSIN K. Enhancement of seismic performance of reinforced concrete columns with buckling-restrained reinforcement[J]. Engineering Structures, 2011, 33(12): 3311-3316. doi: 10.1016/j.engstruct.2011.08.019 [61] 伍云天,潘毅,陈博文,等. 采用屈曲约束纵筋的钢筋混凝土短柱轴压性能试验研究[J]. 土木工程学报,2013,46(增1): 190-194.WU Yuntian, PAN Yi, CHEN Bowen, et al. Behavior of axially loaded RC columns with buckling restrained longitudinal rebars[J]. China Civil Engineering Journal, 2013, 46(S1): 190-194. [62] 张文涛,贾俊峰,曹艳辉. 基于纵筋屈曲约束构造的RC柱轴压性能试验研究[J]. 土木工程学报,2018,51(增2): 62-67.ZHANG Wentao, JIA Junfeng, CAO Yanhui. Experimental study on axial compression behavior of RC columns based on buckling restrained reinforcements[J]. China Civil Engineering Journal, 2018, 51(S2): 62-67. -

下载:

下载: