Influence of Combination Types on Vibration Response of Superstructure of Subway Station

-

摘要:

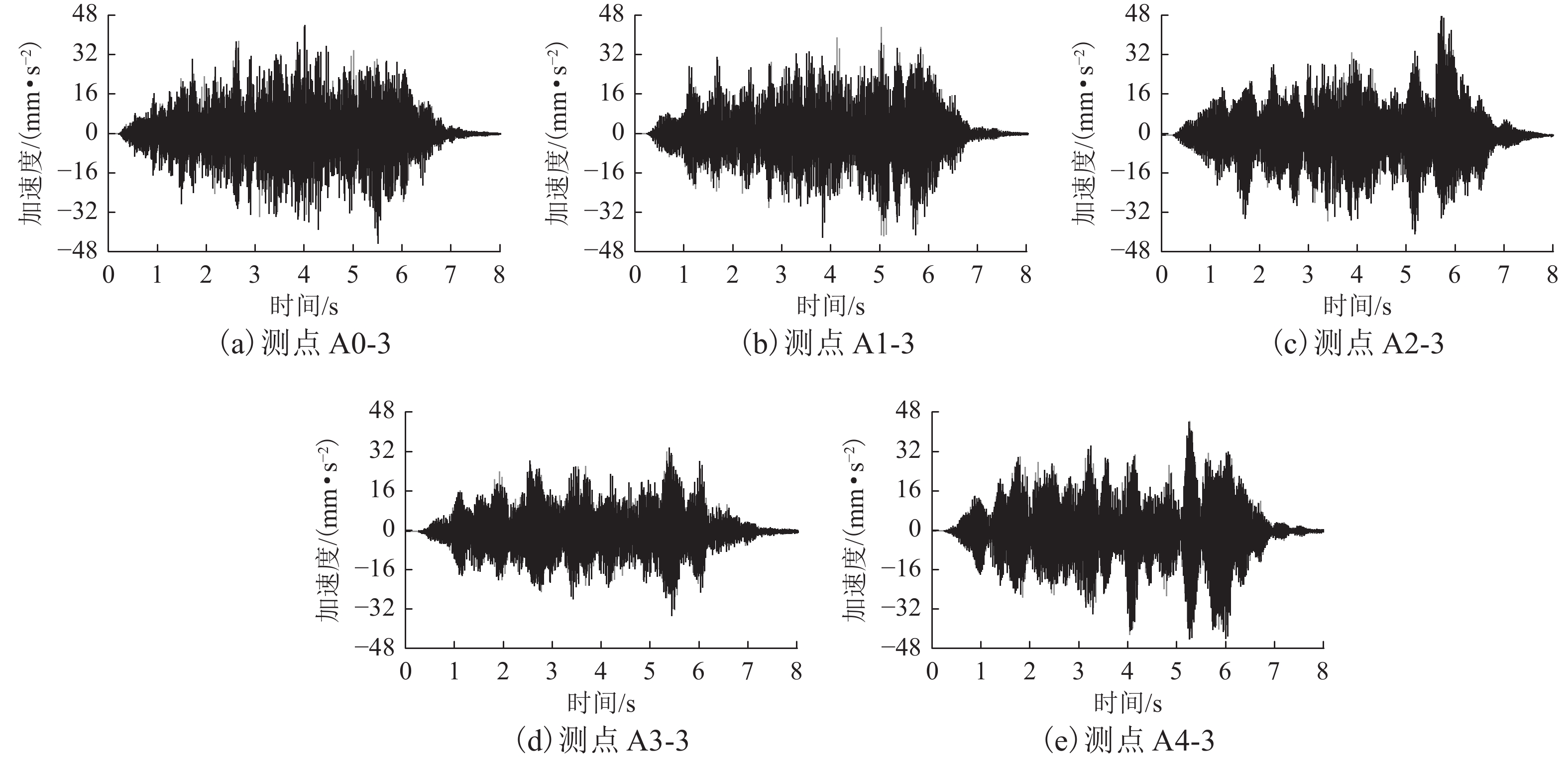

为研究地铁振动对不同结合类型地铁车站及其上方的动力反应影响,基于地铁车站与上盖物业连接型式的主要承载区别,提出“软结合”“硬结合Ⅰ”“硬结合Ⅱ”3种结合型式;然后,采用车-轨耦合模型得到列车荷载谱,利用有限差分软件FLAC3D建立地铁车站-上盖物业数值仿真模型,并与实测数据进行对比,验证数值仿真模型与参数的正确性;最后,基于数值仿真,从时域、频域出发,研究3种结合型式下上盖物业的振动响应. 研究结果表明:软结合型式下站厅层到上盖物业一层加速度峰值减小69.10%,硬结合Ⅰ型减小2.08%,硬结合Ⅱ型增大2.94%,硬结合型式下上盖物业振动加速度较软结合型式大;3种结合型式下上盖物业振动的频率主要在40~90 Hz,且对于上盖物业同一楼层,振动随距振源距离的增大而逐渐减小;软结合型式下上盖物业一层加速度级最大值为68.2 dB,较站厅层减小11.3 dB;硬结合Ⅰ型、硬结合Ⅱ型的上盖物业加速度级最大值分别为83.4 、79.4 dB;地铁振动造成上盖物业附加第一主应力很小,且在向上传播过程中衰减很快;从站厅层到上盖物业,软结合型式第一主应力衰减85.81%,硬结合Ⅰ、Ⅱ型式分别衰减63.46%、72.27%,间隔土对附加应力有明显衰减作用. 在地铁实际建设工程中建议选用软结合型式.

Abstract:In order to study the effect of subway vibration on the dynamic response of different types of subway stations and their superstructures, three kinds of combination types, namely “soft combination”, “hard combination Ⅰ”, and “hard combination Ⅱ” were proposed based on the differences in the main bearing of the connection between the subway station and the superstructure. The train load spectrum was obtained by means of the vehicle-rail coupling model, and a numerical simulation model of the subway station-superstructure was established using finite difference software FLAC3D and compared with measured data to verify the correctness of the model and the parameters. Finally, the vibration response of the superstructure under the three kinds of combination types was studied based on numerical simulation from the time domain and frequency domain. The results show that the acceleration peak from the station hall to the first floor of the superstructure decreases by 69.10% under the soft combination and 2.08% under the hard combination Ⅰ, but it increases by 2.94% under the hard combination Ⅱ. The vibration acceleration of the superstructure in the hard combinations is larger than that in the soft combination. The vibration frequency of the superstructure under the three kinds of combination types is mainly 40–90 Hz. In addition, for the same floor of the superstructures, the vibration decreases with the increase in the distance from the vibration source. The maximum acceleration level of the first floor of the superstructure under the soft combination is 68.2 dB, which has decreased by 11.3 dB compared with that of the station hall layers. The maximum acceleration level of the superstructure under the hard combination Ⅰ and hard combination Ⅱ is 83.4 dB and 79.4 dB. The first principal stress attached to the superstructure is very small due to subway vibration, and it attenuates quickly in the upward propagation process. From the station hall to the superstructure, the attenuation of the first principal stress of the soft combination is 85.81%, and that of the hard combination Ⅰ and hard combination Ⅱ is 63.46% and 72.27%, respectively. Furthermore, the spacer soil attenuates the additional stress obviously. It is suggested to choose the soft combination in the actual construction project of subways.

-

Key words:

- subway station /

- superstructure /

- train load /

- soft combination /

- hard combination /

- vibration response

-

表 1 地层及结构物理力学参数

Table 1. Physical and mechanical parameters of strata and structures

序号 名称 重度/(KN·m−3) 弹性模量/MPa 泊松比 厚度/m 内摩擦角/(°) 黏聚力/kPa 1 素填土 16.5 18.00 0.33 3.5 5.7 9.4 2 淤泥质粉细砂 17.1 30.00 0.25 6.0 23.0 3 粉质黏土 19.8 105.00 0.32 2.5 22.6 22.2 4 全风化粉砂岩 19.3 225.00 0.29 38 49.3 10.3 5 钢轨 78.5 2.01×105 0.30 6 地铁车站 24.0 3.00×104 0.20 7 上盖物业 24.0 2.80×104 0.20 表 2 轨道部件物理力学参数

Table 2. Physical and mechanical parameters of track components

钢轨 扣件 道床板 质量/

(kg·m−1)密度/

(kg·m−3)弹性

模量/GPa泊松比 垂向刚度/

(MN·m−1)扣件间距/m 弹性模量/

GPa泊松比 密度/

(kg·m−3)60 7850 205.9 0.30 59.2 0.6 32.5 0.24 2400 表 3 不同结合型断面3各楼层的第一主应力峰值

Table 3. First principal stress peak value of the third section of each floor under different combination types

楼层 软结合 硬结合Ⅰ 硬结合Ⅱ A0 899.33 849.54 952.66 A1 127.60 310.39 264.16 A2 113.31 264.24 180.05 A3 109.44 200.76 172.24 A4 120.30 233.98 192.38 衰减率/% 85.81 63.46 72.27 注:衰减率指A0到A1的第一主应力衰减率. -

[1] 翟婉明,赵春发. 现代轨道交通工程科技前沿与挑战[J]. 西南交通大学学报,2016,51(2): 209-226.ZHAI Wanming, ZHAO Chunfa. Frontiers and challenges of sciences and technologies in modern railway engineering[J]. Journal of Southwest Jiaotong University, 2016, 51(2): 209-226. [2] 刘维宁,马蒙,刘卫丰,等. 我国城市轨道交通环境振动影响的研究现况[J]. 中国科学:技术科学,2016,46(6): 547-559. doi: 10.1360/N092015-00334LIU Weining, MA Meng, LIU Weifeng, et al. Overview on current research of environmental vibration influence induced by urban mass transit in China[J]. Scientia Sinica (Technologica), 2016, 46(6): 547-559. doi: 10.1360/N092015-00334 [3] 邹超. 地铁车辆段及上盖建筑物振动传播规律及减振技术研究[D]. 广州: 华南理工大学, 2017. [4] 袁葵. 地铁车辆段上盖建筑车致振动特性分析与隔振研究[D]. 武汉: 武汉理工大学, 2019. [5] 吕文婷. 地铁双层地下车辆段上盖物业振动影响分析[D]. 成都: 西南交通大学, 2019. [6] 谢伟平,陈艳明,姚春桥. 地铁车辆段上盖物业车致振动分析[J]. 振动与冲击,2016,35(8): 110-115. doi: 10.13465/j.cnki.jvs.2016.08.017XIE Weiping, CHEN Yanming, YAO Chunqiao. Vibration analysis of train depot over-track buildings induced by train load[J]. Journal of Vibration and Shock, 2016, 35(8): 110-115. doi: 10.13465/j.cnki.jvs.2016.08.017 [7] QU S, YANG J J, ZHU S Y, et al. Experimental study on ground vibration induced by double-line subway trains and road traffic[J]. Transportation Geotechnics, 2021, 29: 100564.1-100564.14. [8] REAL T, ZAMORANO C, RIBES F, et al. Train-induced vibration prediction in tunnels using 2D and 3D FEM models in time domain[J]. Tunnelling and Underground Space Technology, 2015, 49: 376-383. doi: 10.1016/j.tust.2015.05.004 [9] 赵彦辉. 地铁车辆段列车振动对邻近建筑物影响及隔振措施研究[D]. 北京: 北京交通大学, 2019. [10] YANG W B, ZHANG C P, LIU D X, et al. The effect of cross-sectional shape on the dynamic response of tunnels under train induced vibration loads[J]. Tunnelling and Underground Space Technology, 2019, 90: 231-238. doi: 10.1016/j.tust.2019.05.006 [11] ZHANG J C, YAN Q X, SUN M H, et al. Experimental study on the vibration damping of two parallel shield tunnels connected by an assembled transverse passage[J]. Tunnelling and Underground Space Technology, 2021, 107: 103659.1-103659.10. [12] 郭治岳,陈行,林国进,等. 运营列车作用下地铁车站与临近立交桥的振动响应特性[J]. 铁道建筑,2020,60(8): 90-94. doi: 10.3969/j.issn.1003-1995.2020.08.20GUO Zhiyue, CHEN Hang, LIN Guojin, et al. Vibration response characteristics of metro station and nearby overpass under the action of operating train[J]. Railway Engineering, 2020, 60(8): 90-94. doi: 10.3969/j.issn.1003-1995.2020.08.20 [13] 兰凯,曲帅. 地铁运行所致隧道上方旅客过夜用房频域振动分析[J]. 铁道标准设计,2020,64(8): 97-102. doi: 10.13238/j.issn.1004-2954.201908090004LAN Kai, QU Shuai. Frequency domain analysis on train-induced vibrations of overnight passenger accommodation above subway tunnel[J]. Railway Standard Design, 2020, 64(8): 97-102. doi: 10.13238/j.issn.1004-2954.201908090004 [14] 孟坤,崔春义,许民泽,等. 地铁运行引起的临近桥梁结构振动分析[J]. 深圳大学学报(理工版),2020,37(6): 610-616. doi: 10.3724/SP.J.1249.2020.06610MENG Kun, CUI Chunyi, XU Minze, et al. Vibration of the existing bridge structure induced by metro train operation[J]. Journal of Shenzhen University (Science and Engineering), 2020, 37(6): 610-616. doi: 10.3724/SP.J.1249.2020.06610 [15] 陈行. 列车振动荷载下地下综合交通枢纽结构动力响应分析[D]. 成都: 西南交通大学, 2019. [16] 马龙祥,刘维宁,蒋雅君,等. 基于薄片有限元-无限元耦合模型的地铁列车振动环境影响分析[J]. 振动与冲击,2017,36(15): 111-117. doi: 10.13465/j.cnki.jvs.2017.15.017MA Longxiang, LIU Weining, JIANG Yajun, et al. Metro train-induced vibration influences on surrounding environments based on sliced finite element-infinite element coupled model[J]. Journal of Vibration and Shock, 2017, 36(15): 111-117. doi: 10.13465/j.cnki.jvs.2017.15.017 [17] 刘凯. 上方铁路动载作用下隧道结构早龄期阶段动力响应研究[D]. 成都: 西南交通大学, 2019. [18] 刘维宁,陈嘉梁,吴宗臻,等. 地铁列车振动环境影响的深孔激振实测传递函数预测方法[J]. 土木工程学报,2017,50(9): 82-89.LIU Weining, CHEN Jialiang, WU Zongzhen, et al. Prediction method of measured deep-hole excitation transfer function for environmental influence of metro train-induced vibration[J]. China Civil Engineering Journal, 2017, 50(9): 82-89. [19] 雷晓燕,崔聪聪,张凌. 地铁列车荷载激励下综合交通枢纽车站站房结构的振动响应[J]. 中国铁道科学,2019,40(3): 119-128.LEI Xiaoyan, CUI Congcong, ZHANG Ling. Vibration response of station structure of comprehensive transportation hub station under subway train load excitations[J]. China Railway Science, 2019, 40(3): 119-128. [20] 柯仲皓. 合肥某车辆段试车线上盖建筑振动响应研究[D]. 合肥: 合肥工业大学, 2019. [21] 翟婉明. 车辆-轨道耦合动力学(上册)[M]. 4版. 北京: 科学出版社, 2015: 100-131. [22] 吴兴文. 地震条件下车辆脱轨安全性研究[D]. 成都: 西南交通大学, 2016. [23] 王涛, 韩煊, 赵先宇, 朱永生. FLAC3D数值模拟方法及工程应用: 深入剖析FLAC3D 5.0[M]. 北京: 中国建筑工业出版社, 2015: 302-314. [24] 陈育民, 徐鼎平. FLAC/FLAC3D基础与工程实例[M]. 2版. 北京: 中国水利水电出版社, 2013: 112-161. [25] ISHIHARA K. Soil behaviour in earthquake geotechnics[D]. Oxford: Oxford University, 1996. [26] HUANG Q, HUANG H W, YE B, et al. Dynamic response and long-term settlement of a metro tunnel in saturated clay due to moving train load[J]. Soils and Foundations, 2017, 57(6): 1059-1075. doi: 10.1016/j.sandf.2017.08.031 [27] Itasca Consulting Group, Inc. FLAC3D (version 5.0) user’s manual[M]. [S.1.]: Itasca Consulting Group, Inc., 2004: 108-116. [28] YAN Q X, SONG L Y, CHEN H, et al. Dynamic response of segment lining of overlapped shield tunnels under train-induced vibration loads[J]. Arabian Journal for Science and Engineering, 2018, 43(10): 5439-5455. doi: 10.1007/s13369-018-3147-9 [29] 杨文波,邹涛,涂玖林,等. 高速列车振动荷载作用下马蹄形断面隧道动力响应特性分析[J]. 岩土力学,2019,40(9): 3635-3644. doi: 10.16285/j.rsm.2018.2286YANG Wenbo, ZOU Tao, TU Jiulin, et al. Analysis of dynamic response of horseshoe cross-section tunnel under vibrating load induced by high-speed train[J]. Rock and Soil Mechanics, 2019, 40(9): 3635-3644. doi: 10.16285/j.rsm.2018.2286 -

下载:

下载: