Rail Corrugation Measurement Method Based on Vibration-Noise Fusion in Metro System

-

摘要:

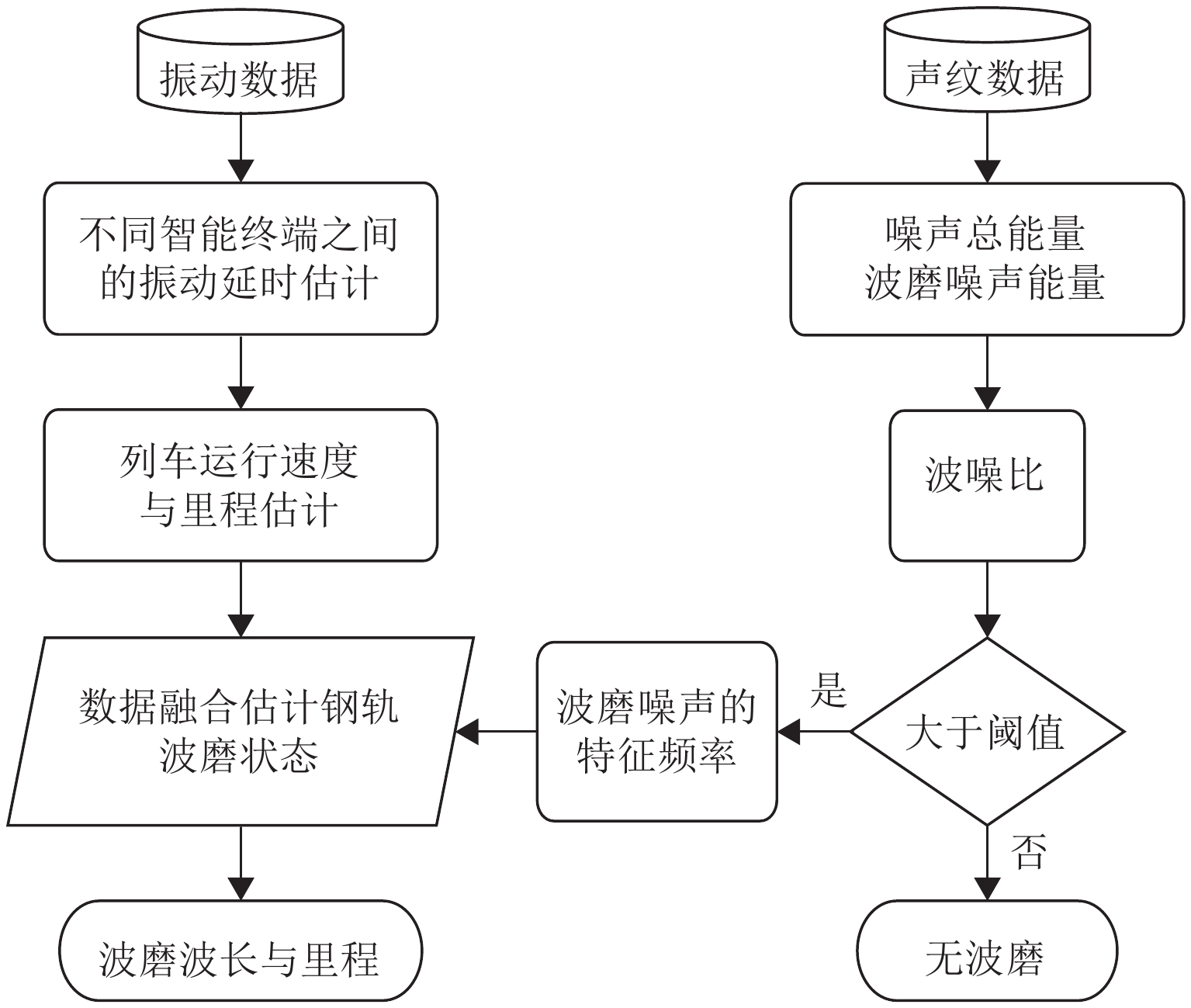

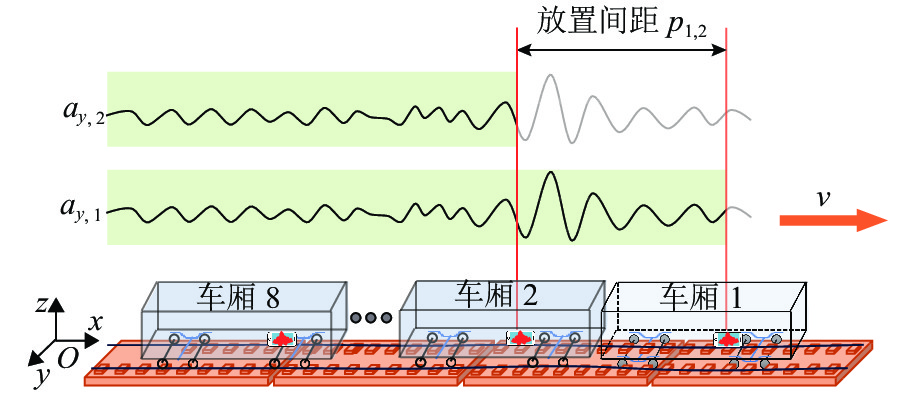

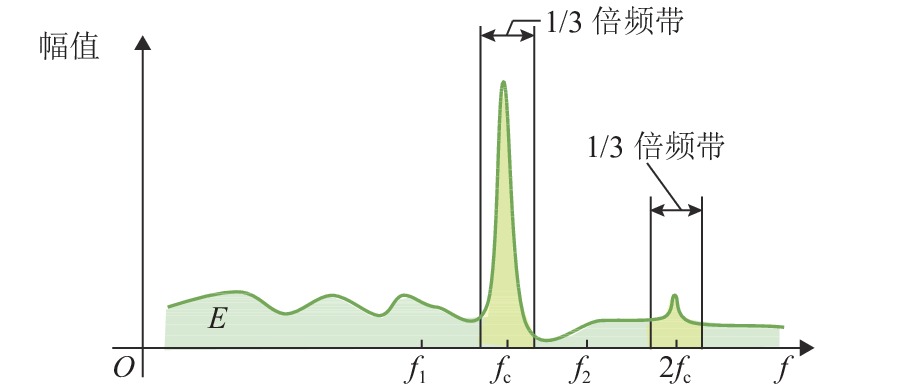

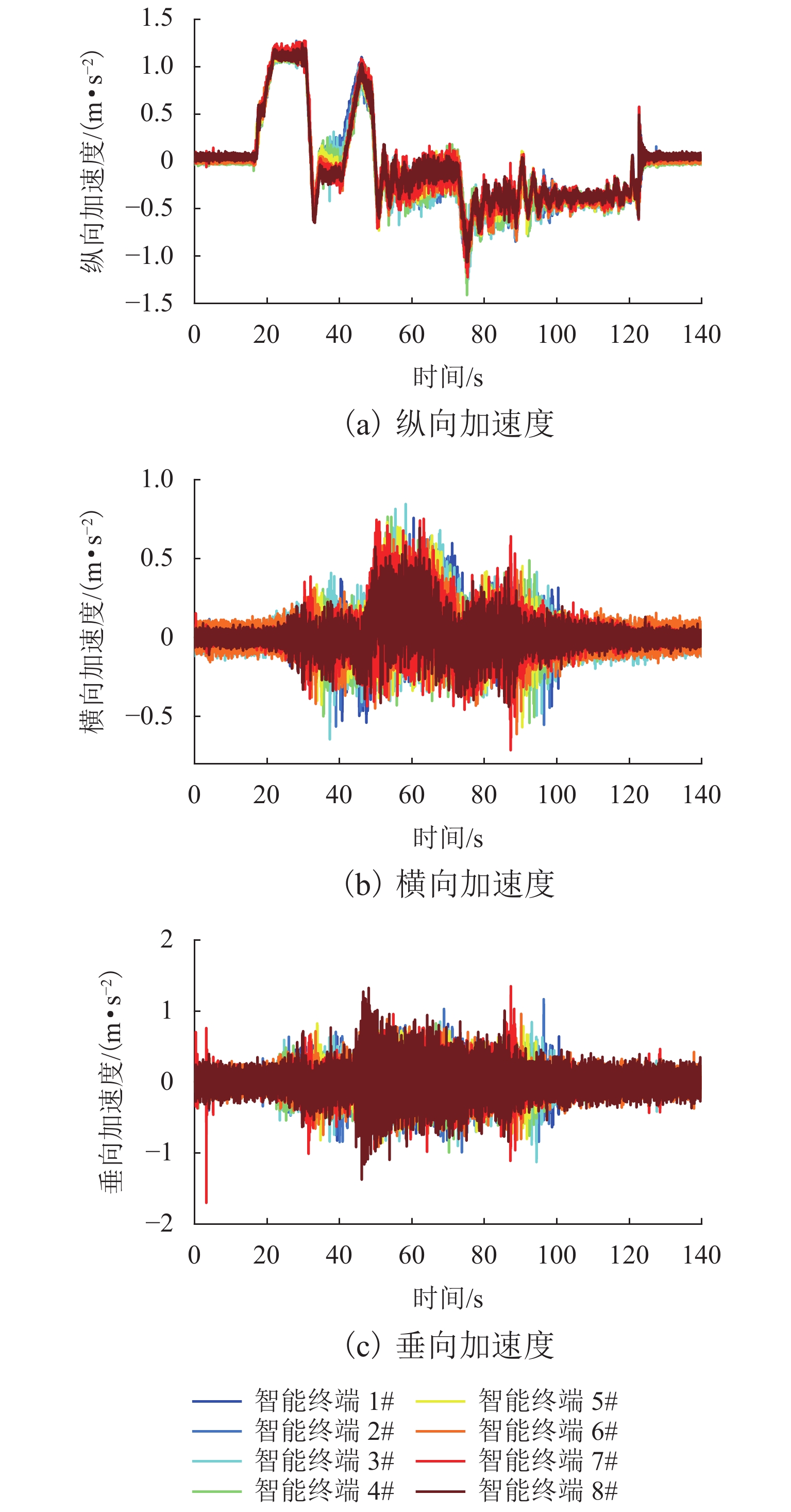

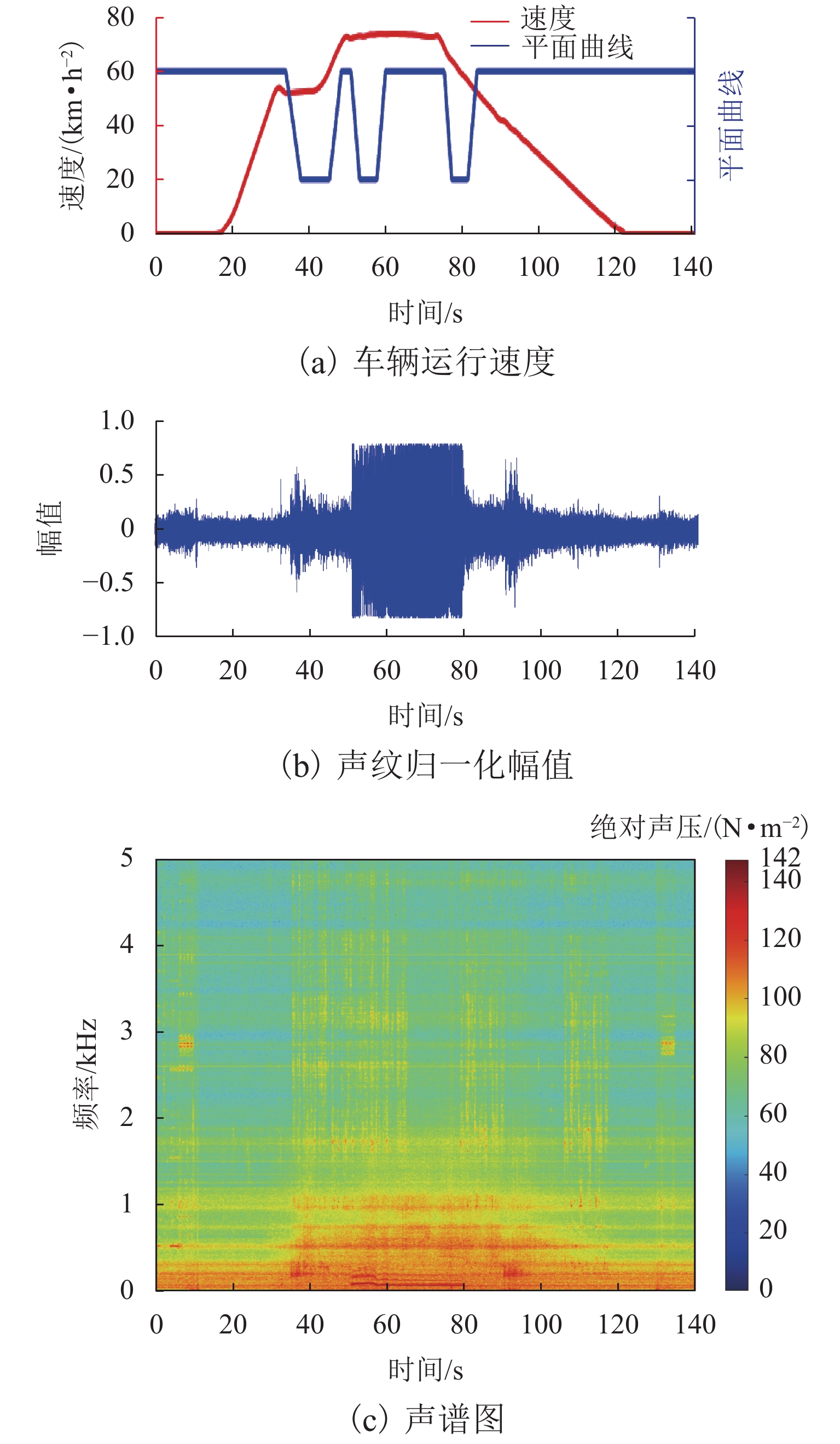

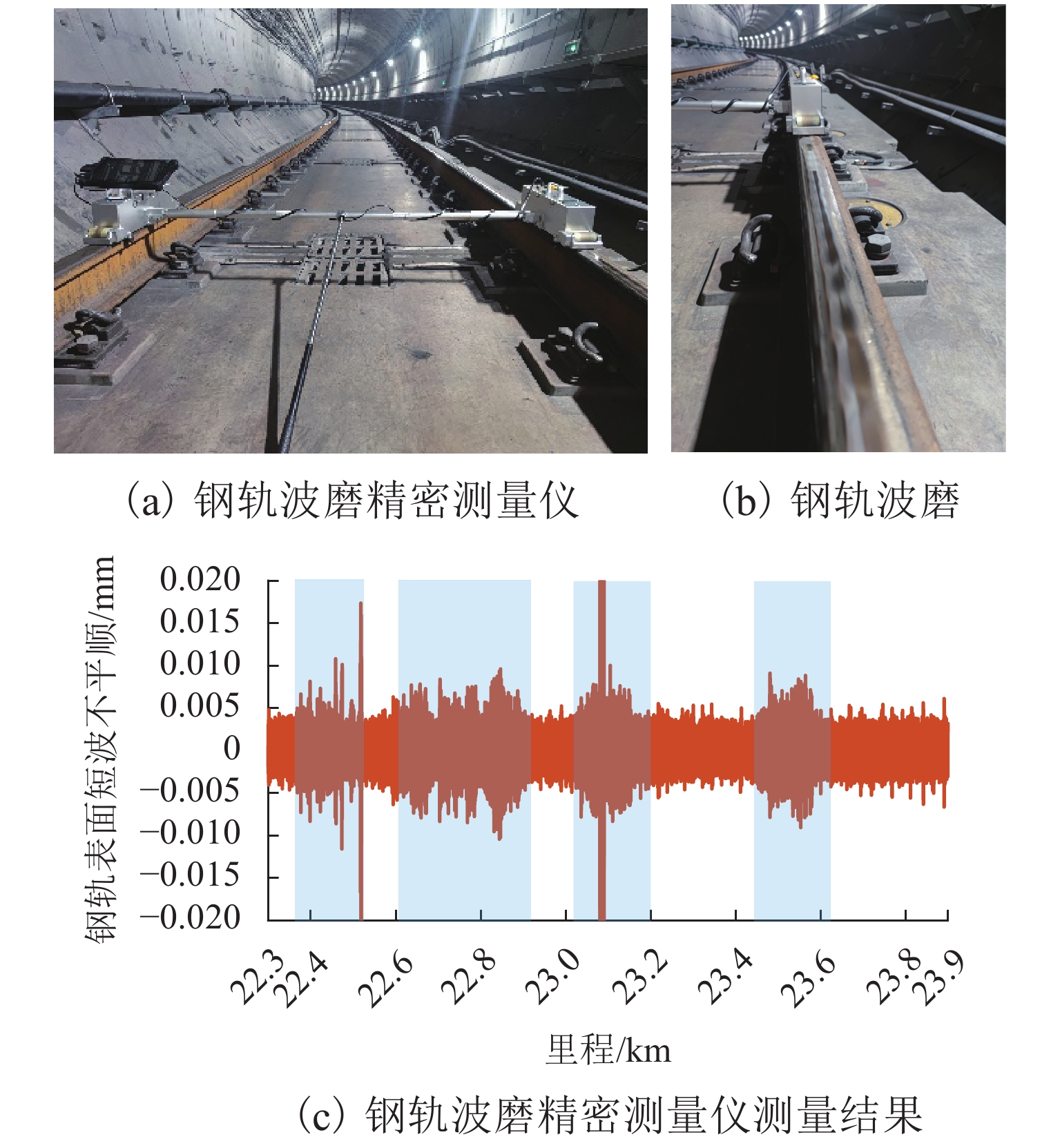

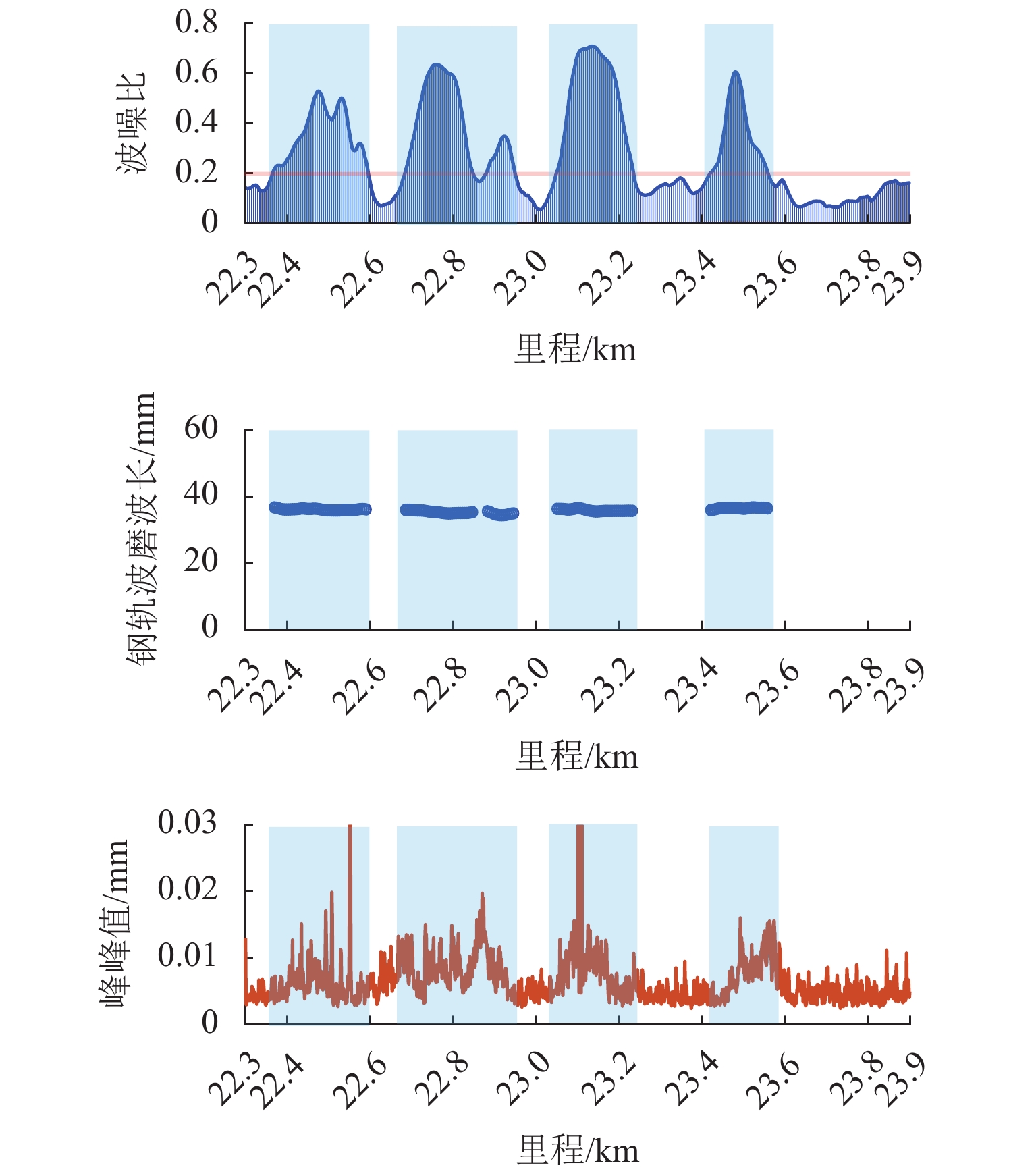

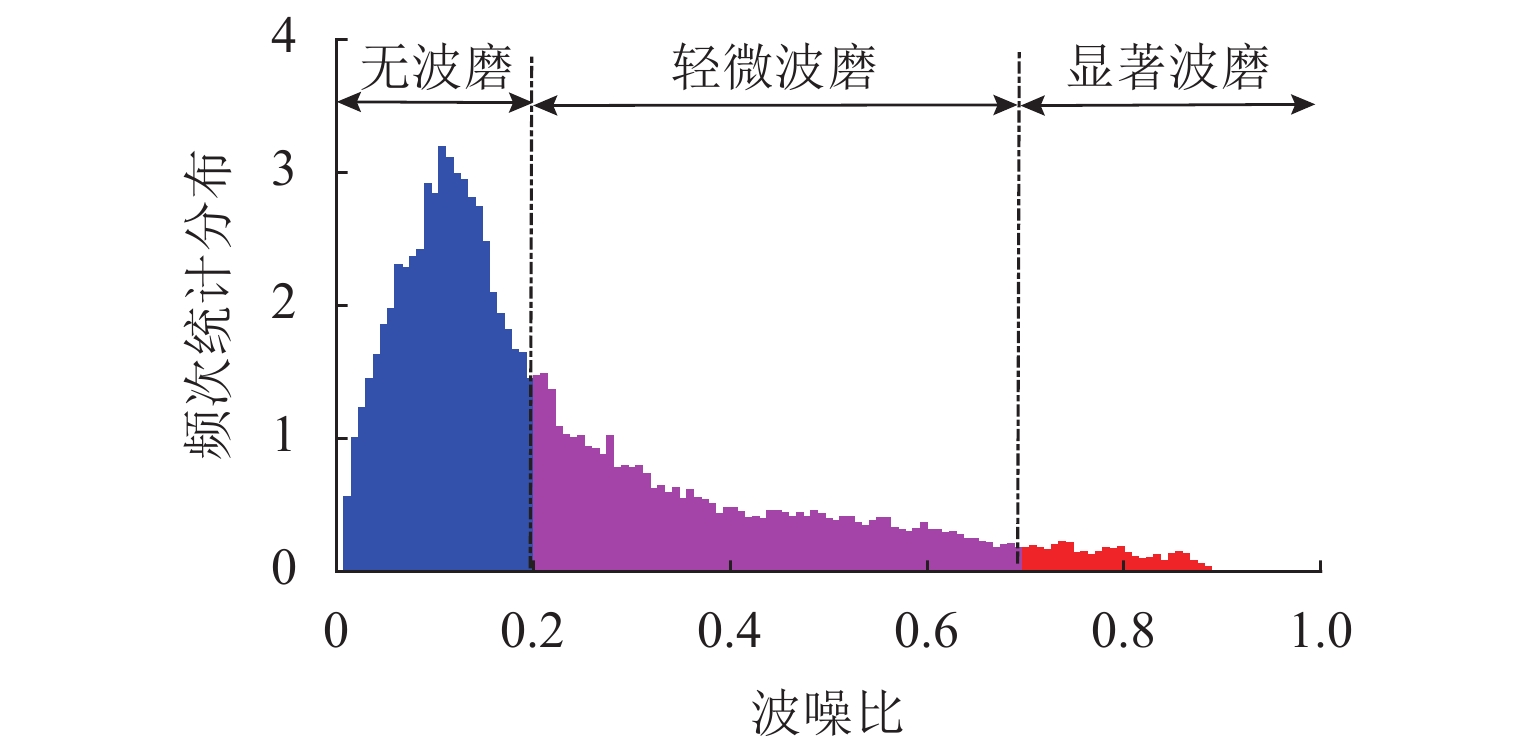

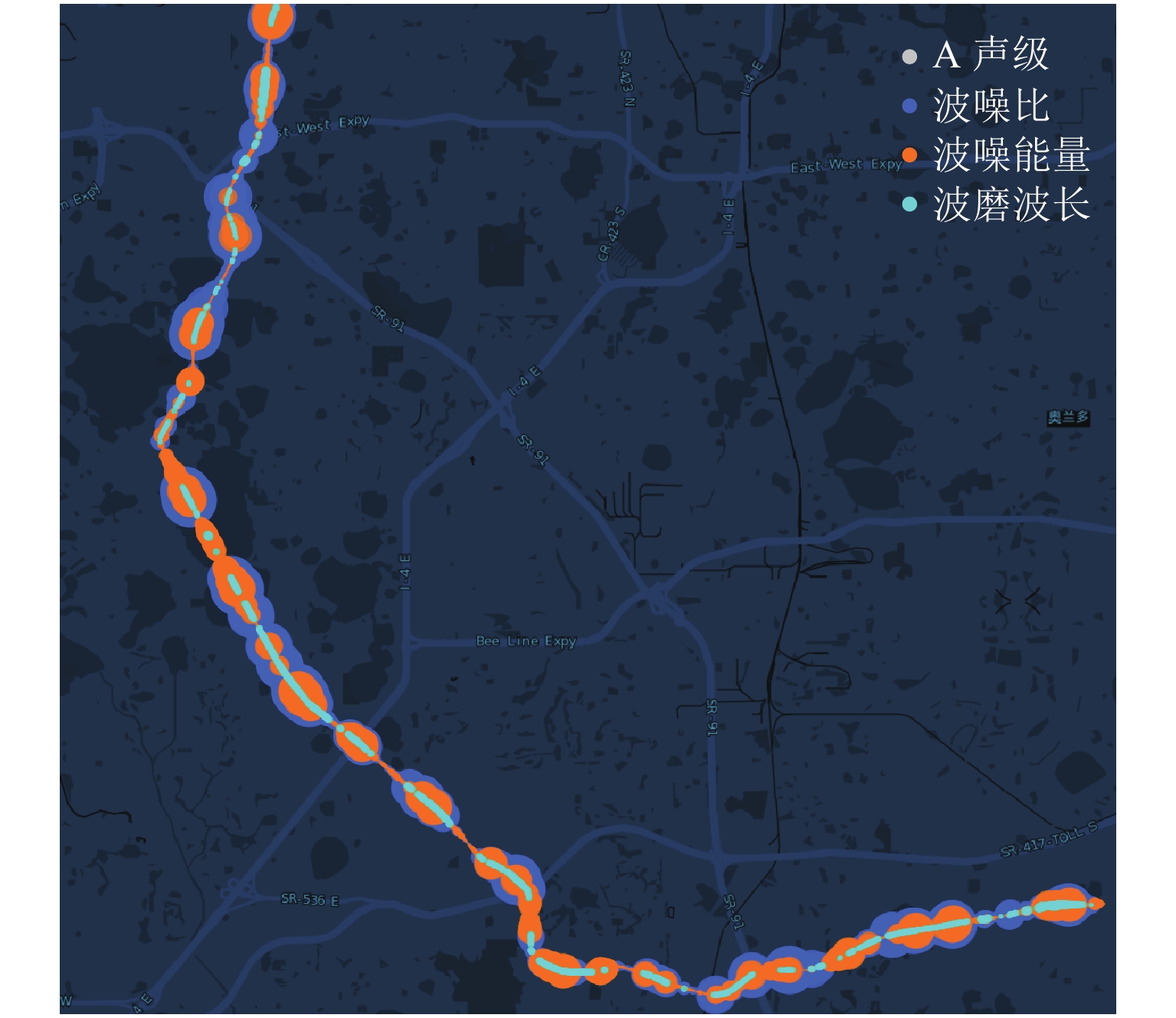

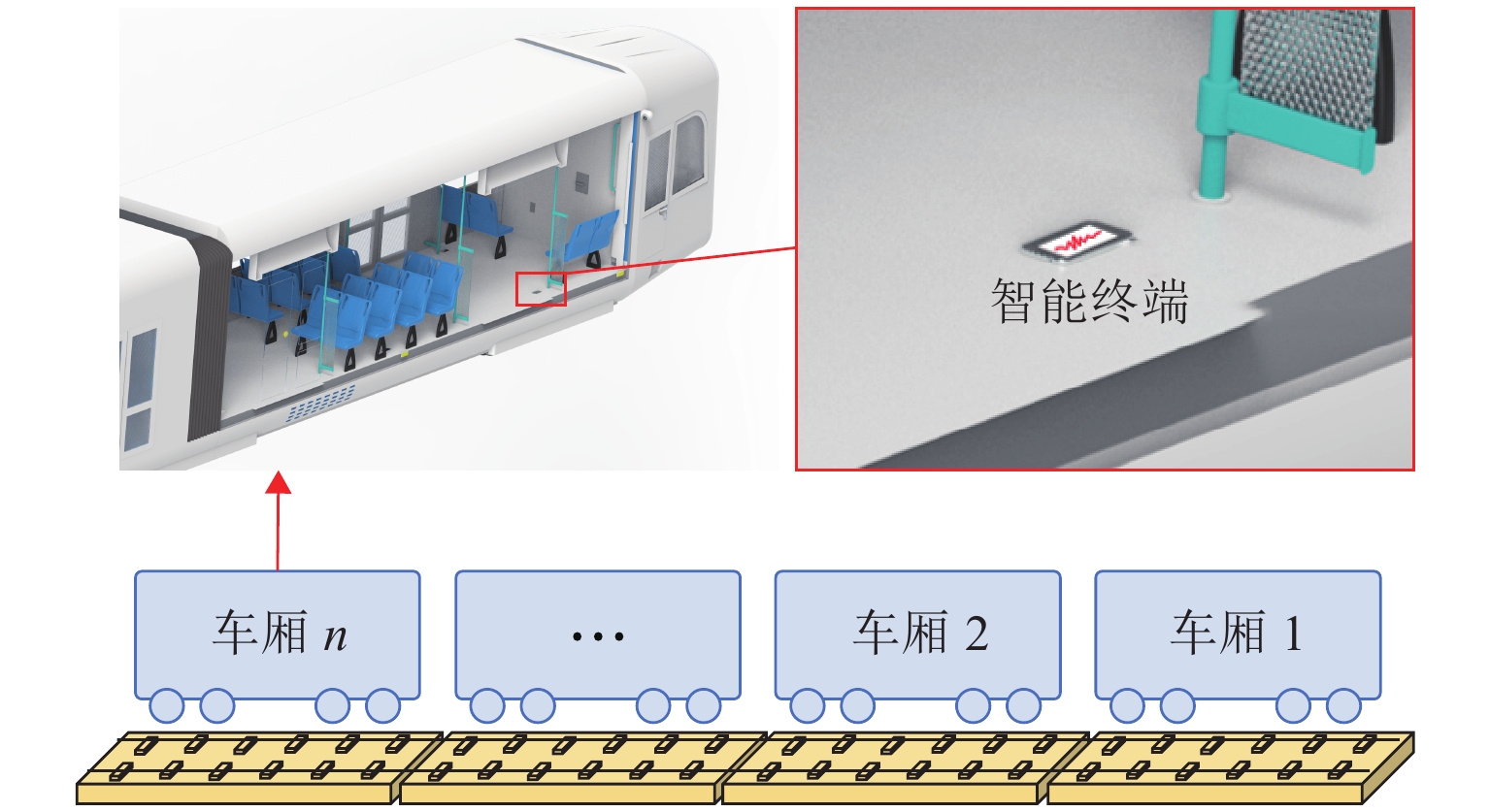

为实现数据驱动的钢轨波磨状态修,提出一种时-空密集型的钢轨波磨测量方法. 首先,采用智能终端检测列车编组车体振动和车厢噪声,对列车编组不同车体三向加速度进行波形匹配,得到延时估计值,修正列车运行速度和里程估计误差;其次,基于声纹谱能量法分析车厢声纹数据,并定义“波噪比”指标,量化钢轨波磨噪声能量及其高阶谐波能量占噪声总能量的比值,作为钢轨波磨自动识别的依据;最后,建立列车响应到钢轨波磨状态的反向映射关系,获取波噪比超限时的钢轨波磨波长和里程信息,以地铁某区间实测为例,采用钢轨波磨仪测量1.6 km范围的轨面短波不平顺,将测量结果 [0,50] mm波长范围的波深峰峰值与车厢声纹波噪比进行对比. 结果表明:当波噪比阈值取为0.2时,基于声纹数据识别的钢轨波磨与线路分布一致,验证了该方法可为钢轨波磨状态评估提供数据支撑.

Abstract:To realize the condition-based maintenance of rail corrugation in a data-driven way, a time-space intensive measurement method of rail corrugation is proposed. First, the intelligent terminal is used to detect vibration and noise at a car body of the train formation, the acceleration waveforms in three directions of different car bodies were matched to obtain the estimated time delay, and the error of the train speed and mileage estimation was corrected. Second, the car voiceprint data is analyzed with the voiceprint spectrum energy method, and the corrugation-noise ratio index is defined to quantify the ratio of rail corrugation noise energy and its high-order harmonic energy to the total noise energy, as the basis for automatic identification of rail corrugation. Finally, the inverse mapping relationship between the train response and rail corrugation sate is established to obtain the rail corrugation wavelength and mileage information when the corrugation-noise ratio exceeds the limit. The field test in metro line is taken as an example, where a rail corrugation measurement trolley was used to measure the shortwave irregularity of the rail surface on 1.6 km rail, and the measured peak-to-peak value in the wavelength range of [0,50] mm was compared to the corrugation-noise ratio of voiceprint data. The results show that, when the threshold of the corrugation-noise ratio is set as 0.2, the rail corrugation identified by the voiceprint data is consistent with the line distribution, which verifies that this method can enhance data evidence in evaluating rail corrugation state.

-

-

[1] 关庆华,张斌,熊嘉阳,等. 地铁钢轨波磨的基本特征、形成机理和治理措施综述[J]. 交通运输工程学报,2021,21(1): 316-337. doi: 10.19818/j.cnki.1671-1637.2021.01.015GUAN Qinghua, ZHANG Bin, XIONG Jiayang, et al. Review on basic characteristics, formation mechanisms, and treatment measures of rail corrugation in metro systems[J]. Journal of Traffic and Transportation Engineering, 2021, 21(1): 316-337. doi: 10.19818/j.cnki.1671-1637.2021.01.015 [2] 吴越,韩健,左齐宇,等. 钢轨波磨对高速列车车轮多边形磨耗产生与发展的影响[J]. 机械工程学报,2020,56(17): 198-208. doi: 10.3901/JME.2020.17.198WU Yue, HAN Jian, ZUO Qiyu, et al. Effect of rail corrugation on initiation and development of polygonal wear on high-speed train wheels[J]. Journal of Mechanical Engineering, 2020, 56(17): 198-208. doi: 10.3901/JME.2020.17.198 [3] 郭建强,朱雷威,刘晓龙,等. 地铁司机室噪声与钢轨波磨关系的试验与仿真研究[J]. 机械工程学报,2019,55(16): 141-147. doi: 10.3901/JME.2019.16.141GUO Jianqiang, ZHU Leiwei, LIU Xiaolong, et al. Experimental and simulation study on the relationship between interior noise of metro cab and rail corrugation[J]. Journal of Mechanical Engineering, 2019, 55(16): 141-147. doi: 10.3901/JME.2019.16.141 [4] HAN J, XIAO X B, WU Y, et al. Effect of rail corrugation on metro interior noise and its control[J]. Applied Acoustics, 2018, 130: 63-70. doi: 10.1016/j.apacoust.2017.09.007 [5] SONG X L, QIAN Y, WANG K Y, et al. Effect of rail pad stiffness on vehicle-track dynamic interaction excited by rail corrugation in metro[J]. Transportation Research Record: Journal of the Transportation Research Board, 2020, 2674(6): 225-243. doi: 10.1177/0361198120918584 [6] 朱海燕,袁遥,肖乾,等. 钢轨波磨研究进展[J]. 交通运输工程学报,2021,21(3): 110-133. doi: 10.19818/j.cnki.1671-1637.2021.03.006ZHU Haiyan, YUAN Yao, XIAO Qian, et al. Research progress on rail corrugation[J]. Journal of Traffic and Transportation Engineering, 2021, 21(3): 110-133. doi: 10.19818/j.cnki.1671-1637.2021.03.006 [7] GRASSIE S L. Rail irregularities, corrugation and acoustic roughness: characteristics, significance and effects of reprofiling[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2012, 226(5): 542-557. doi: 10.1177/0954409712443492 [8] WANG Y, TANG H Y, WANG P, et al. Multipoint chord reference system for track irregularity: part Ⅰ–theory and methodology[J]. Measurement, 2019, 138: 240-255. doi: 10.1016/j.measurement.2019.01.080 [9] WANG Y, TANG H Y, WANG P, et al. Multipoint chord reference system for track irregularity: part Ⅱ–numerical analysis[J]. Measurement, 2019, 138: 194-205. doi: 10.1016/j.measurement.2019.01.081 [10] 王源,李帅,陈嵘,等. 基于逆滤波的轨道不平顺测评误差分析及滤波参数优化[J]. 铁道学报,2017,39(10): 102-109. doi: 10.3969/j.issn.1001-8360.2017.10.014WANG Yuan, LI Shuai, CHEN Rong, et al. Error analysis of track irregularity measuring and filter parameters optimization based on inverse filtering method[J]. Journal of the China Railway Society, 2017, 39(10): 102-109. doi: 10.3969/j.issn.1001-8360.2017.10.014 [11] GRASSIE S L, KALOUSEK J. Rail corrugation: characteristics, causes and treatments[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 1993, 207(1): 57-68. doi: 10.1243/PIME_PROC_1993_207_227_02 [12] 殷华,朱洪涛,魏晖,等. 基于中点弦测模型的钢轨波磨量值估计[J]. 振动•测试与诊断,2016,36(5): 954-959,1027.YIN Hua, ZHU Hongtao, WEI Hui, et al. Discussion on estimate rail corrugation amplitude based upon midpoint chord model[J]. Journal of Vibration, Measurement & Diagnosis, 2016, 36(5): 954-959,1027. [13] 陶捷, 朱洪涛, 殷华. 基于多中点弦同步测量的轨道波浪形磨耗快速检测方法: CN105128888A[P]. 2017-06-09. [14] TANAKA H, MATSUMOTO M, HARADA Y. Application of axle-box acceleration to track condition monitoring for rail corrugation management[C]//7th IET Conference on Railway Condition Monitoring 2016 (RCM 2016). Birmingham: IET, 2016: 1-7. [15] BOCCIOLONE M, CAPRIOLI A, CIGADA A, et al. A measurement system for quick rail inspection and effective track maintenance strategy[J]. Mechanical Systems and Signal Processing, 2007, 21(3): 1242-1254. doi: 10.1016/j.ymssp.2006.02.007 [16] MOLODOVA M, LI ZL, DOLLEVOET R. Axle box acceleration: measurement and simulation for detection of short track defects[J]. Wear, 2011, 271(1/2): 349-356. [17] 刘金朝,陈东生,赵钢,等. 评判高铁轨道短波不平顺病害的轨道冲击指数法[J]. 中国铁道科学,2016,37(4): 34-41. doi: 10.3969/j.issn.1001-4632.2016.04.06LIU Jinzhao, CHEN Dongsheng, ZHAO Gang, et al. Track impact index method for evaluating track short wave irregularity of high speed railway[J]. China Railway Science, 2016, 37(4): 34-41. doi: 10.3969/j.issn.1001-4632.2016.04.06 [18] 牛留斌,刘金朝,孙善超,等. 钢轨波磨指数与轨道短波不平顺关系研究[J]. 中国铁道科学,2020,41(5): 46-55. doi: 10.3969/j.issn.1001-4632.2020.05.06NIU Liubin, LIU Jinzhao, SUN Shanchao, et al. Relationship between rail corrugation index and track short wave irregularity[J]. China Railway Science, 2020, 41(5): 46-55. doi: 10.3969/j.issn.1001-4632.2020.05.06 [19] TANAKA H, MIWA M. Modeling the development of rail corrugation to schedule a more economical rail grinding[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2020, 234(4): 370-380. doi: 10.1177/0954409719894833 [20] THOMPSON D, JONES C. Noise and vibration from the wheel-rail interface[M]//Wheel-rail interface handbook. Amsterdam: Elsevier, 2009: 477-509. [21] WANG Y, CONG JL, WANG P, et al. A data-fusion approach for speed estimation and location calibration of a metro train based on low-cost sensors in smartphones[J]. IEEE Sensors Journal, 2019, 19(22): 10744-10752. doi: 10.1109/JSEN.2019.2933638 [22] CONG J L, TANG H Y, WANG Y, et al. Experimental and numerical investigations of asymmetric chord-reference system regarding track geometry measurement[J]. Measurement, 2021, 182: 109743.1-109743.15. doi: 10.1016/j.measurement.2021.109743 -

下载:

下载: