Optimization of 60 kg/m Rail Profile Based on Improving Wheel-Rail Conformal Degree

-

摘要:

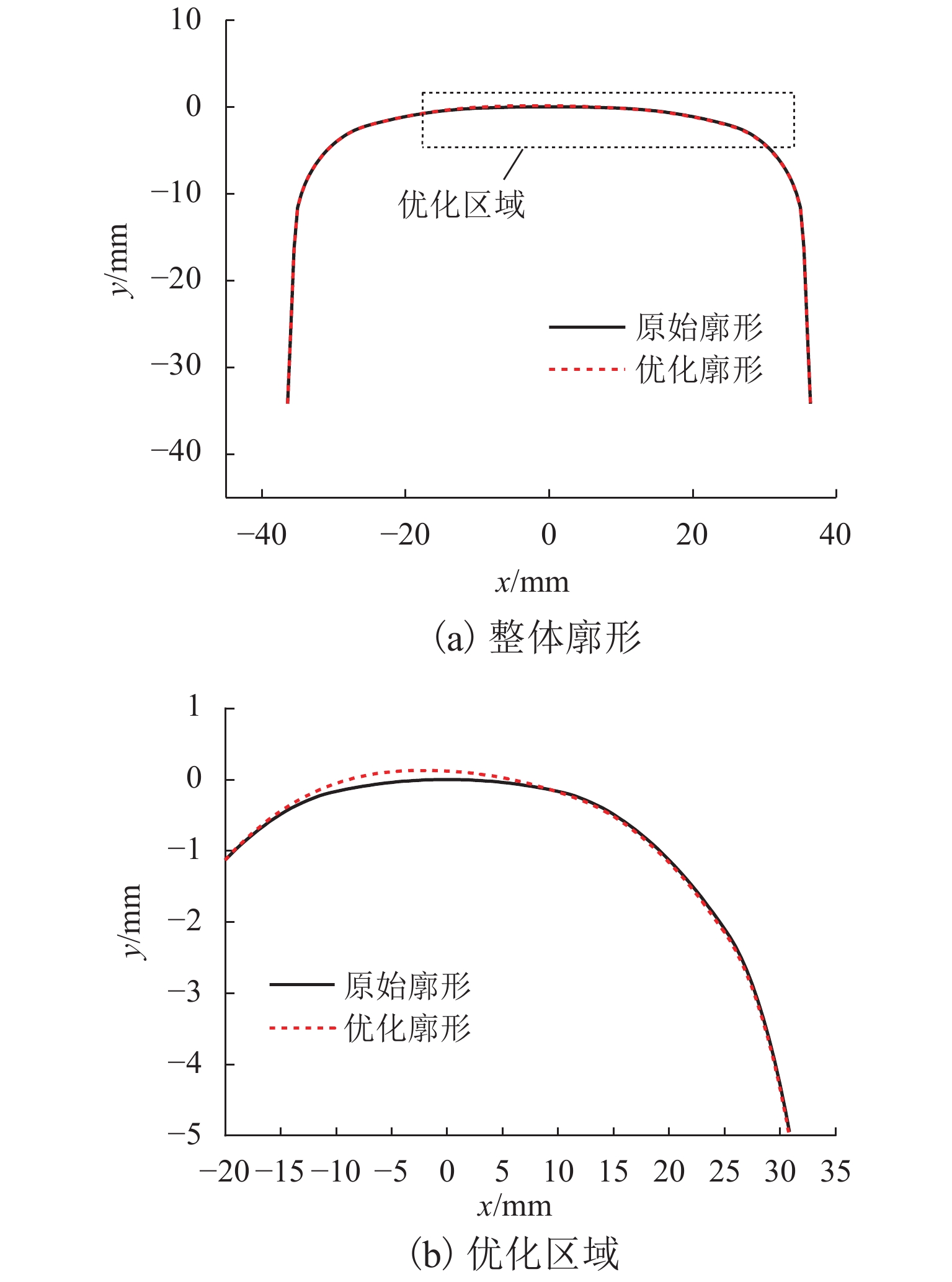

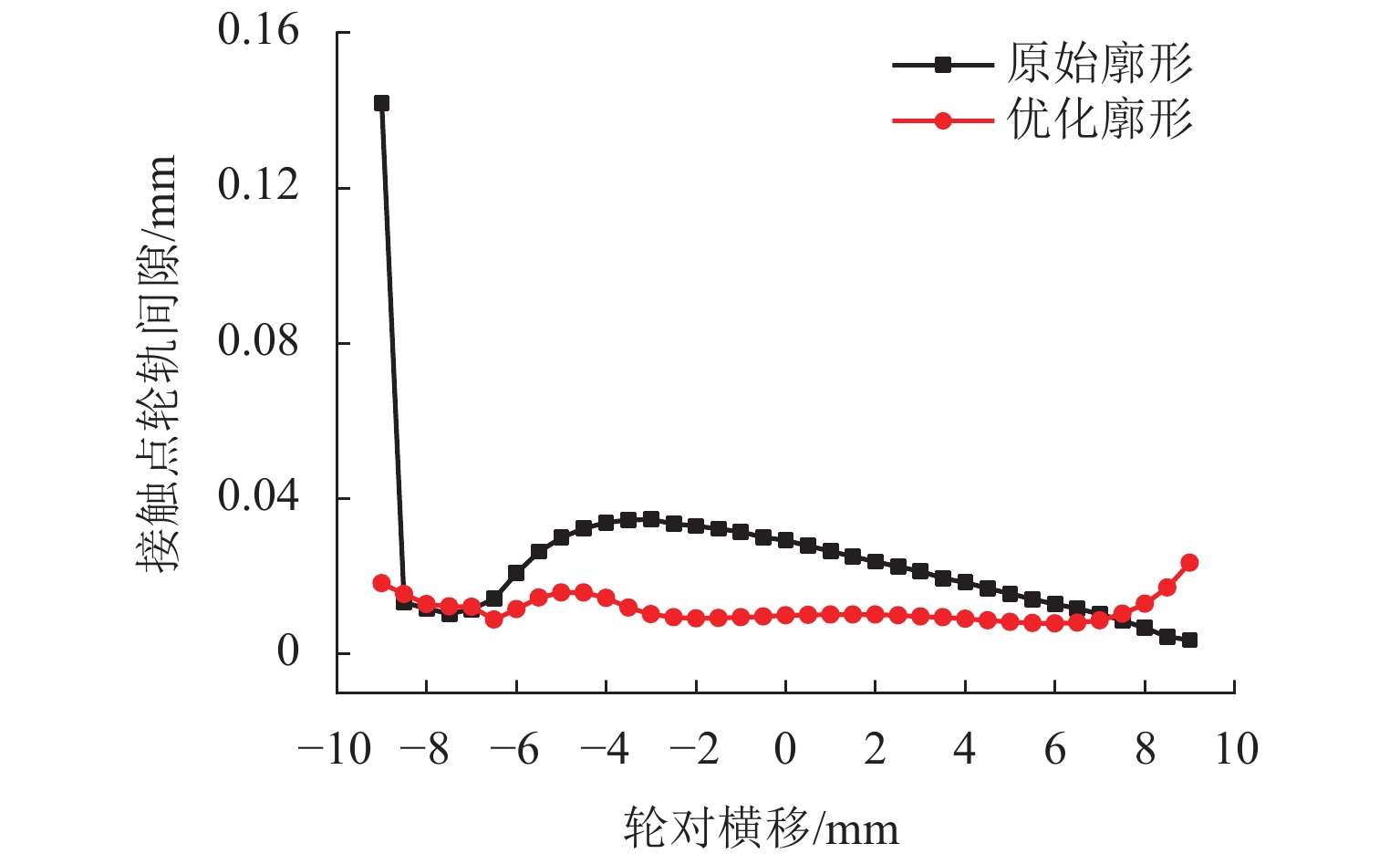

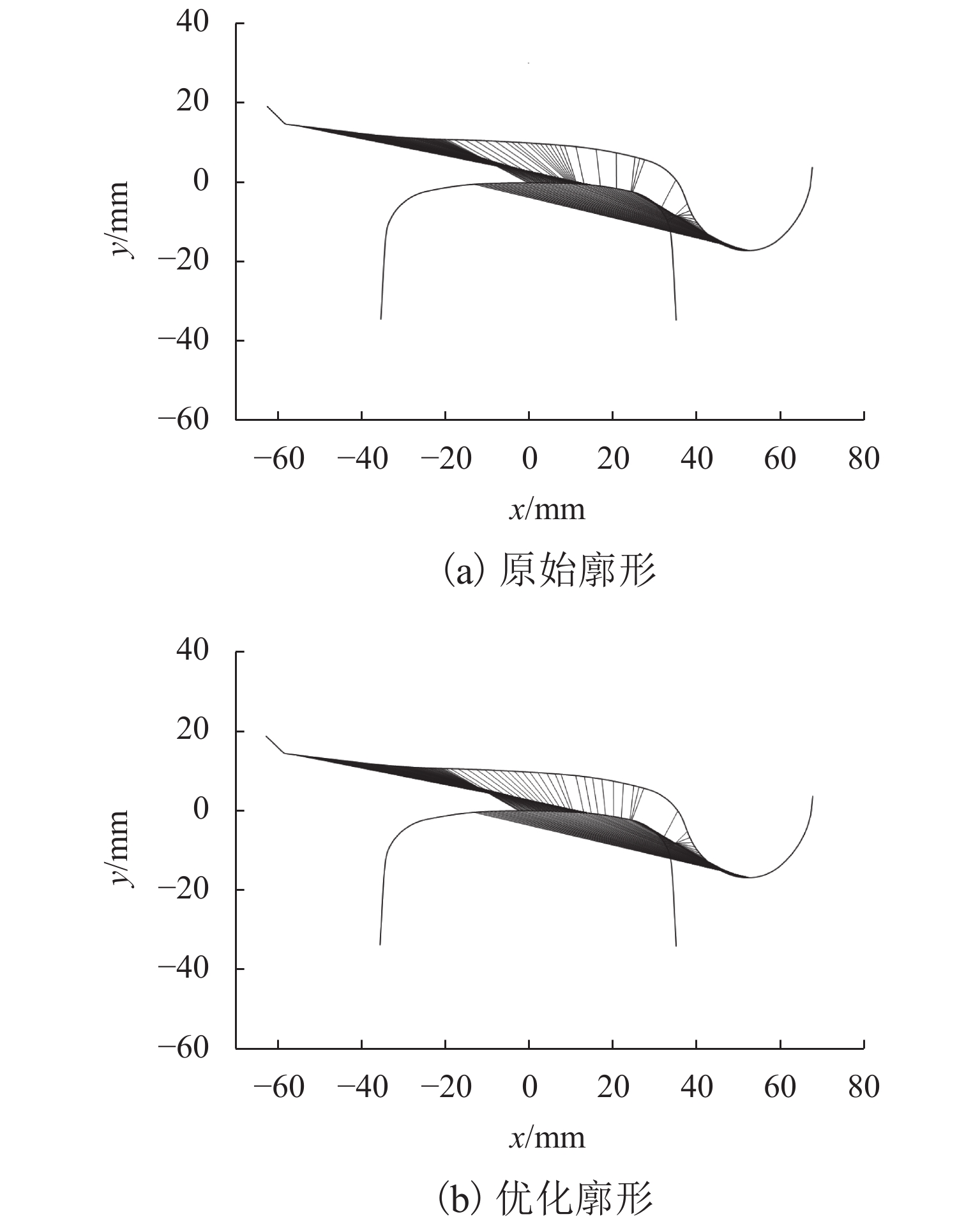

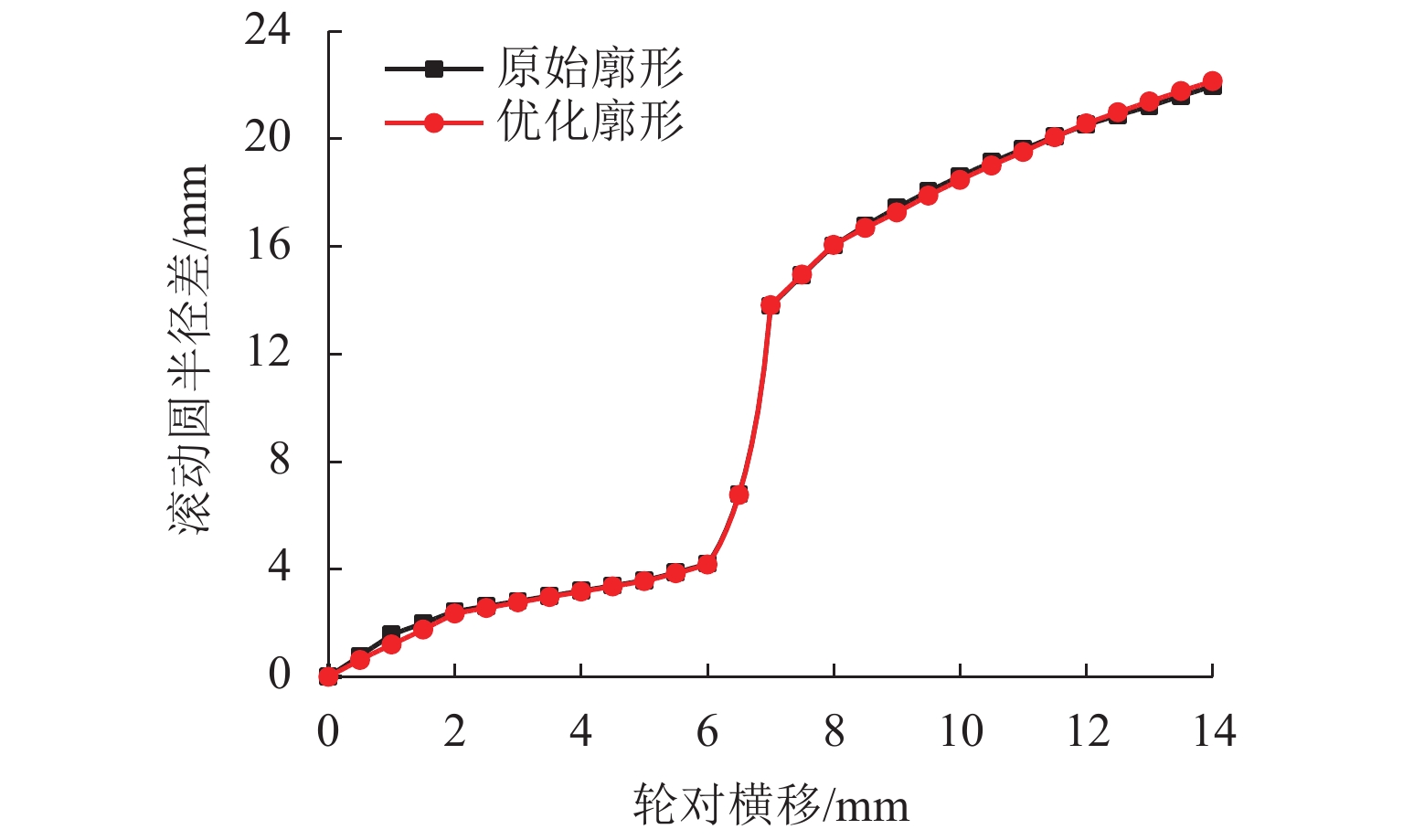

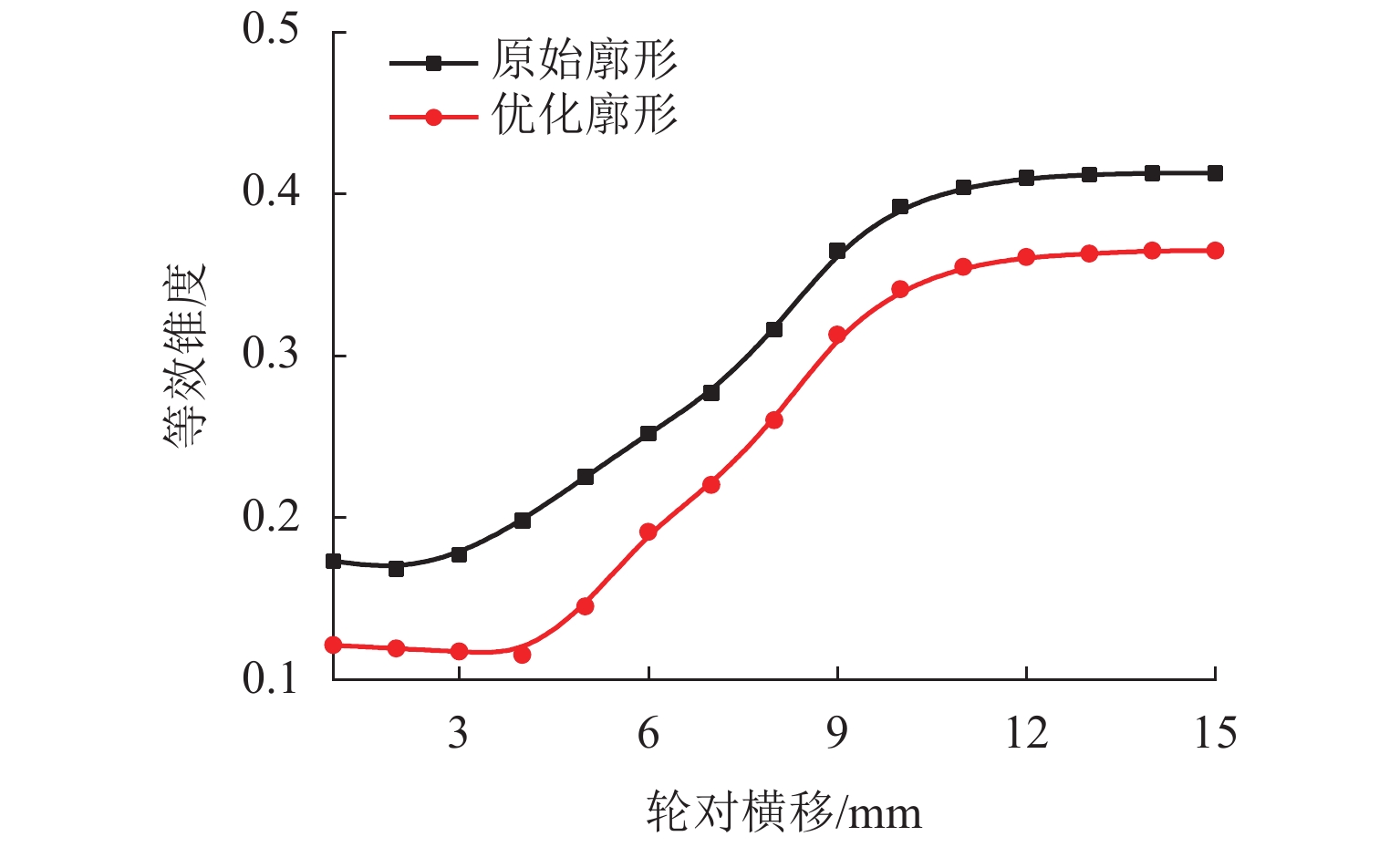

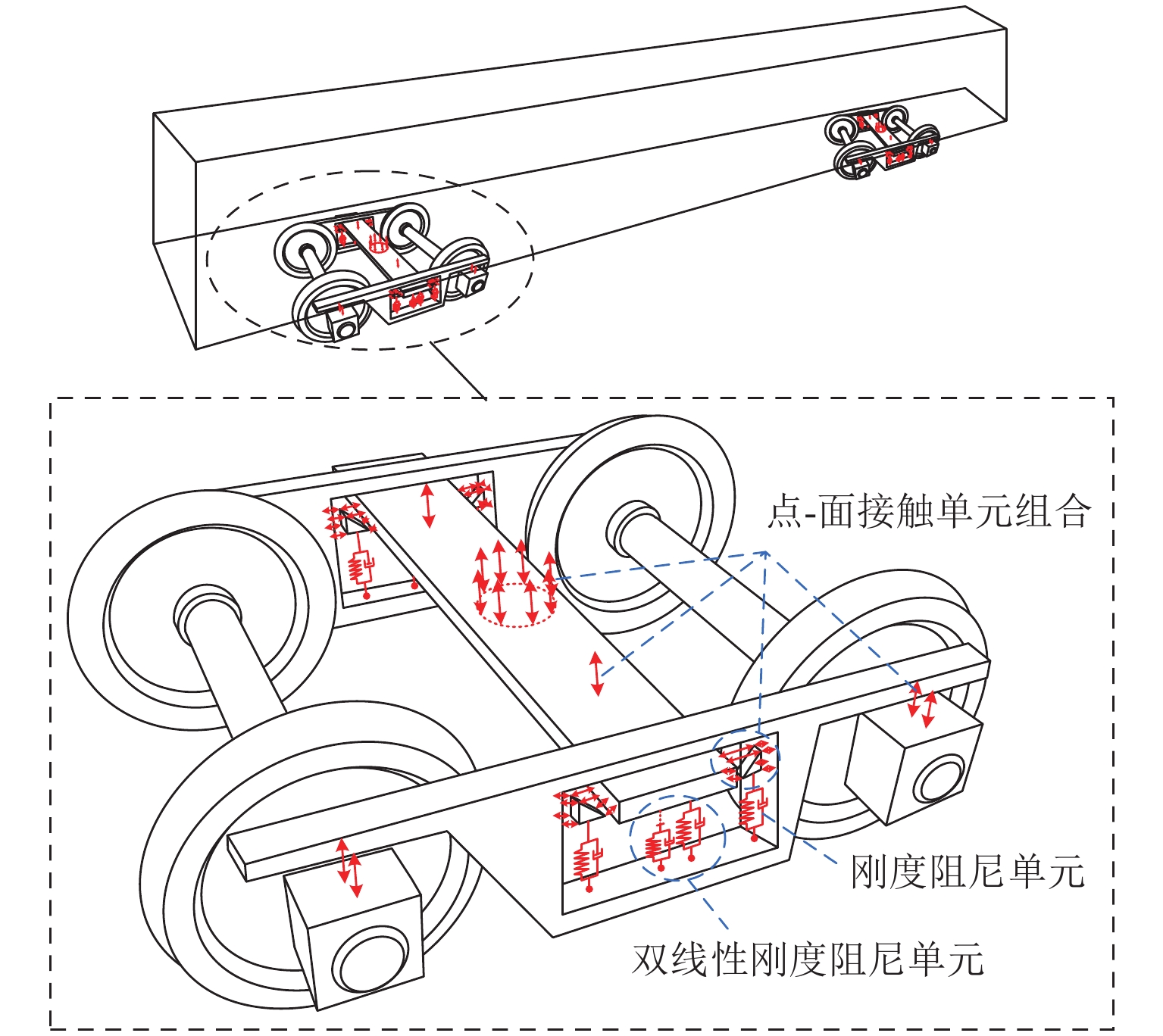

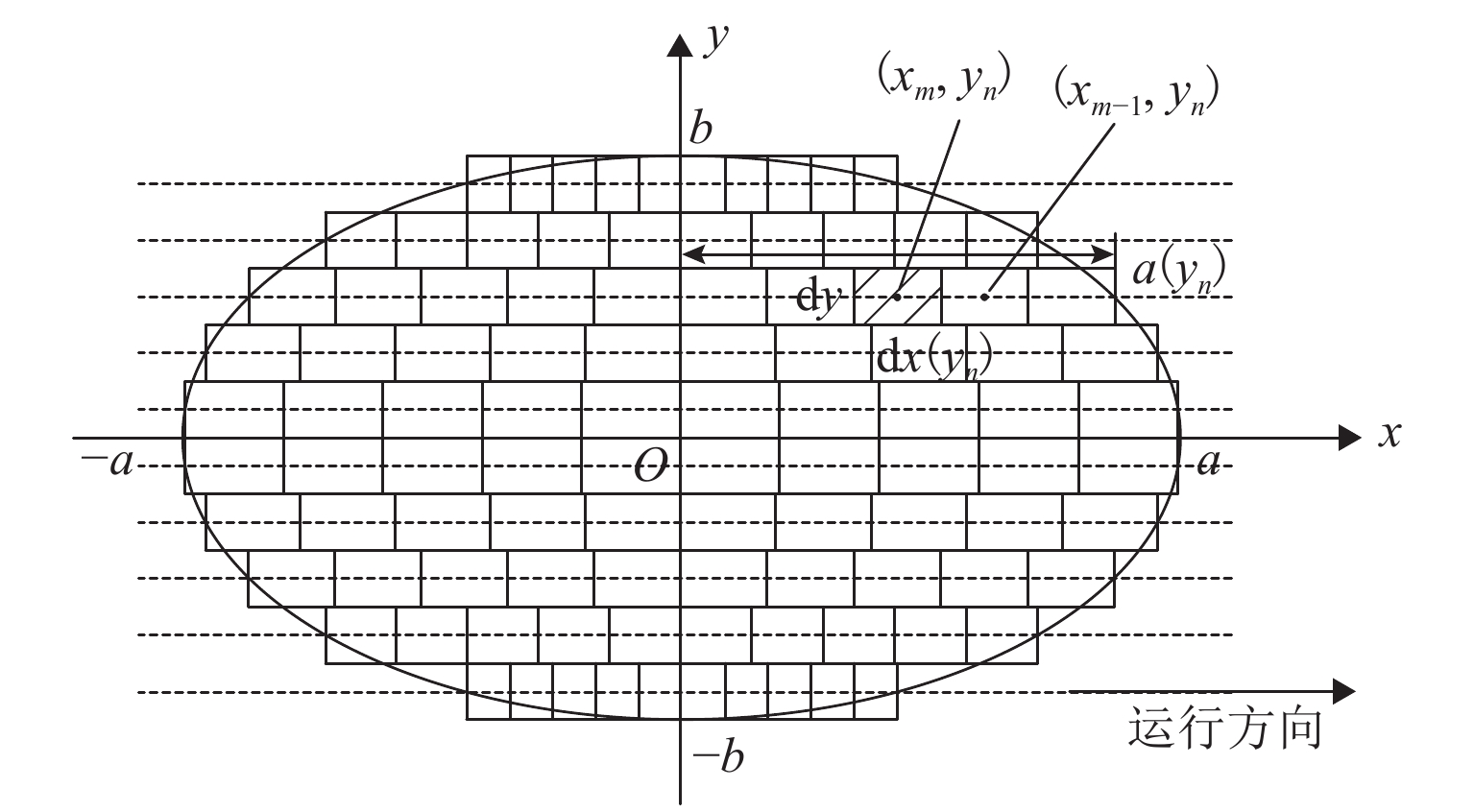

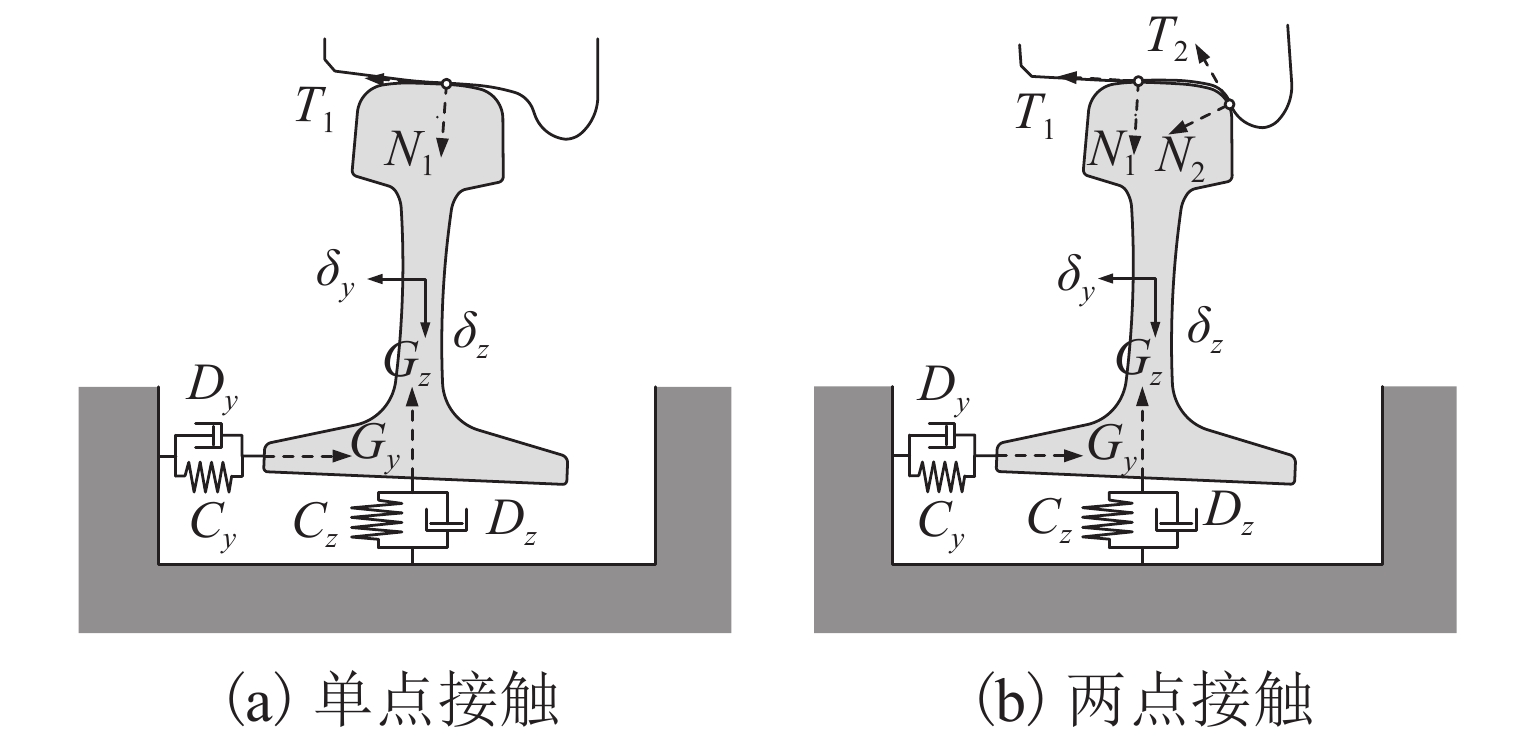

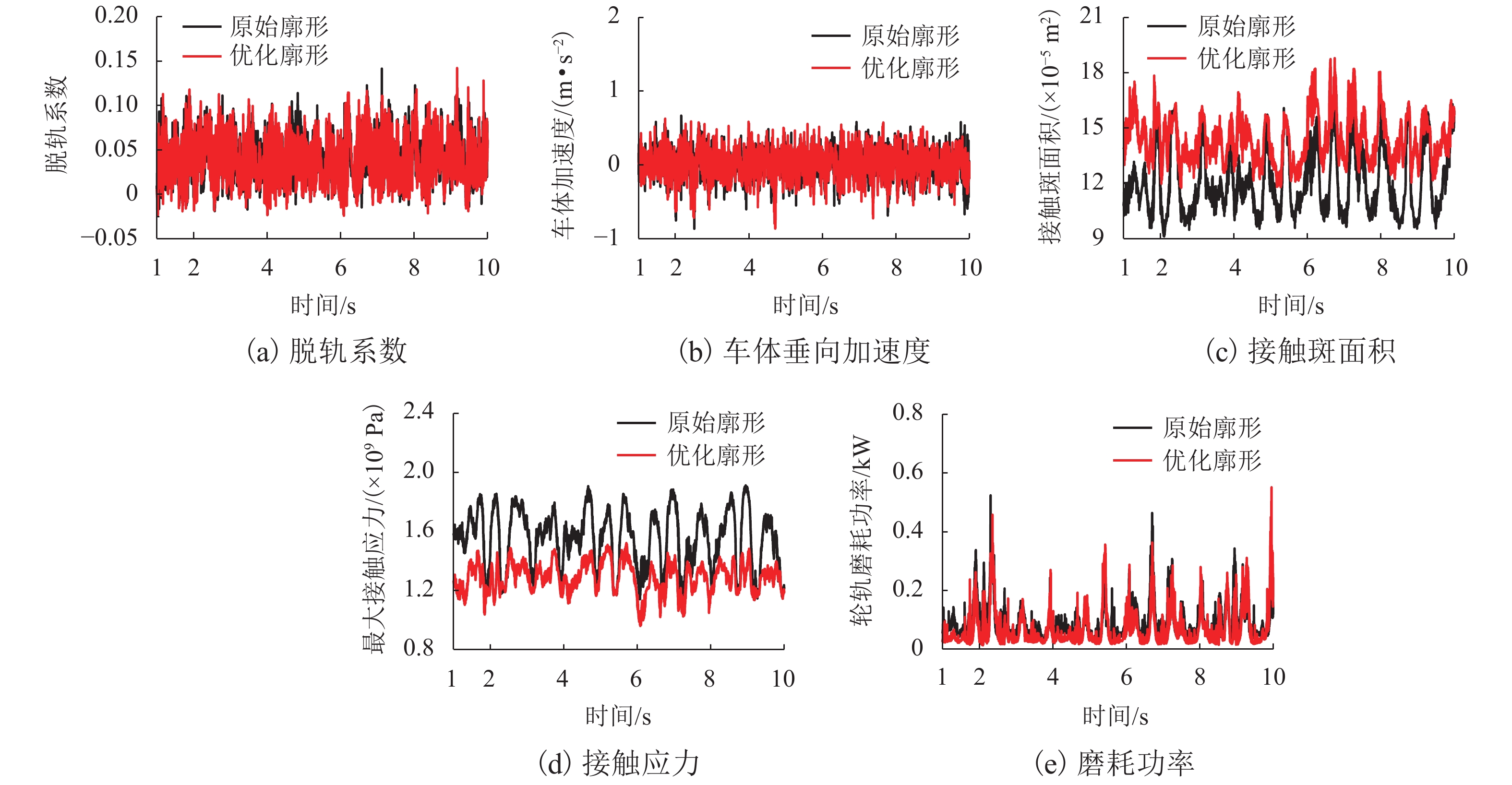

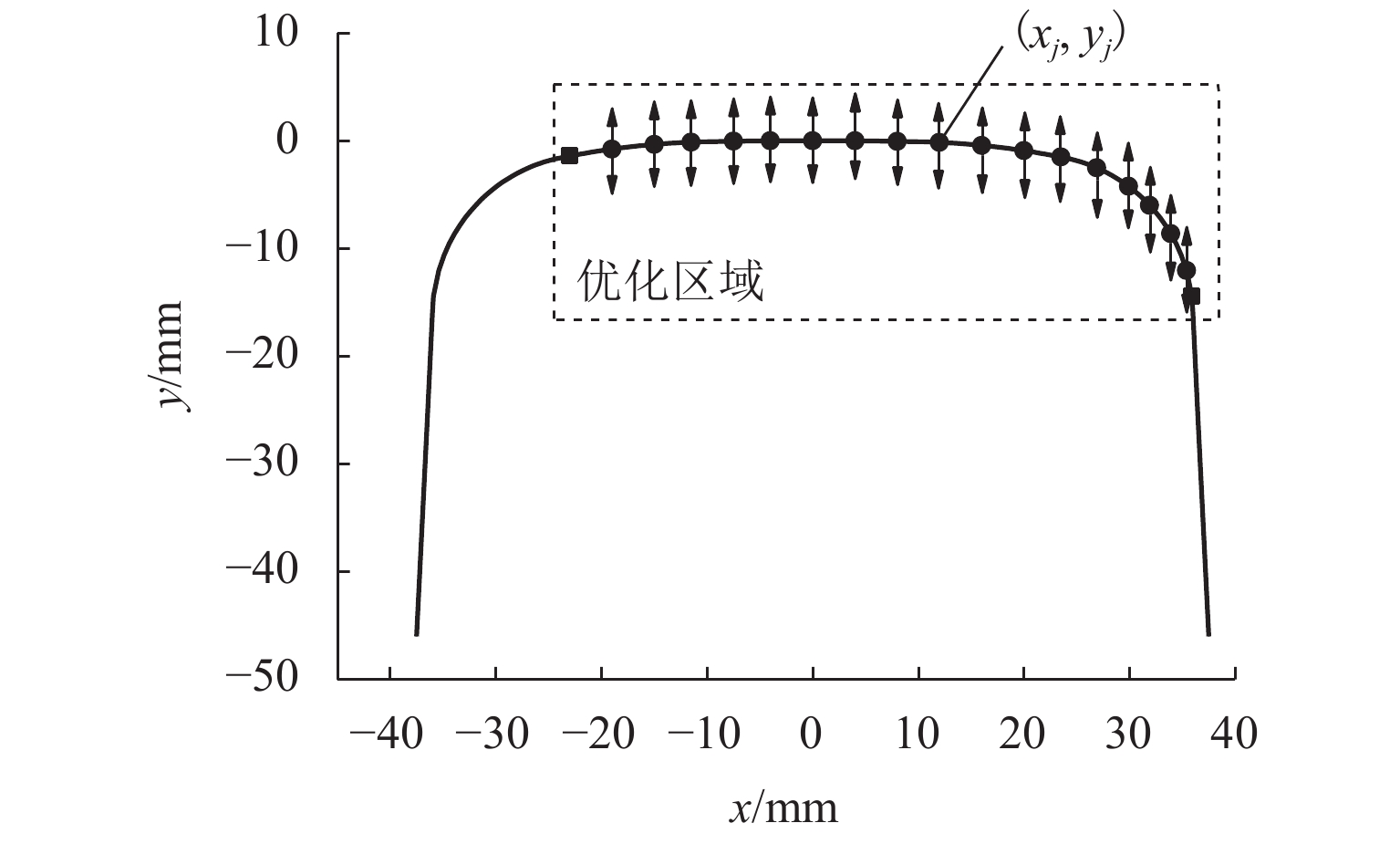

重载铁路及客货共线铁路运营条件下,轮轨磨耗问题尤为突出. 为了有效减缓轮轨磨耗发展,以不同接触条件下轮轨廓形共形度最优为原则,设计目标函数及约束条件,建立钢轨廓形非线性优化数学模型,并基于序列二次规划法进行求解,提出60 kg/m钢轨廓形的优化方案;从轮轨接触几何关系、车辆-轨道系统动力作用、磨耗的角度对优化廓形的优化效果进行了对比分析. 结果表明:1) 所提出的60 kg/m钢轨优化廓形相对于原始廓形使目标函数值降低了50%,与LM车轮廓形具有更高的共形度水平;2) 优化廓形的轮轨接触点分布更为均匀,在轮对横移量较小的条件下轮径差更小,在轮对横移较大的条件下轮径差更大;3) 优化廓形对车辆运行安全性和平稳性无显著影响,可有效增大轮轨接触面积达11.24%,降低接触应力达20.42%,减缓轮轨磨耗发生发展速率.

-

关键词:

- 60 kg/m钢轨廓形 /

- 非线性优化 /

- 轮轨共形度 /

- 轮轨接触几何 /

- 车辆-轨道系统动力学

Abstract:Under the operation conditions of mixed passenger and freight railways as well as heavy haul railways, wheel/rail wear problem is particularly prominent. In order to slow down the growth of wheel/rail wear, the 60 kg/m rail profile is optimized. The objective function and constraint conditions are determined with the principle of optimizing the conformal degree of wheel-rail profiles under different contact conditions. Then, a nonlinear optimization model of the rail profile is established. The sequential quadratic programming method is adopted to solve this optimization model, and an optimization scheme of 60 kg/m rail profile is proposed. The effect of the optimized profile is compared and analyzed from the perspective of wheel-rail contact geometry, vehicle-track system dynamic interaction, and wear. The results show that: 1) the proposed optimized profile of 60 kg/m rail reduces the objective function value by 50%, compared with the original profile, and has higher conformal level with the LM wheel profile. 2) The distribution of wheel-rail contact points is more uniformly distributed on the optimized profile. The rolling radius difference is smaller when there is a small wheelset lateral displacement, and larger when there is a large wheelset lateral displacement. 3) The optimized profile has no significant influence on vehicle safety and comfort, and can effectively increase the wheel-rail contact area by 11.24%, reduce the contact stress by 20.42%, and slow down the occurrence and growth rate of wheel-rail wear.

-

表 1 动力学计算结果

Table 1. Results of dynamics computation

项目 脱轨系数 车体加速度/

(m·s−2)接触斑面积/mm2 接触应

力/MPa磨耗功率/kW 原始

廓形0.141 0.679 169 1910 0.523 优化

廓形0.142 0.670 188 1520 0.458 偏差/% 0.71 −1.33 11.24 −20.42 −12.43 -

[1] 赵鑫,温泽峰,王衡禹,等. 中国轨道交通轮轨滚动接触疲劳研究进展[J]. 交通运输工程学报,2021,21(1): 1-35. doi: 10.19818/j.cnki.1671-1637.2021.01.001ZHAO Xin, WEN Zefeng, WANG Hengyu, et al. Research progress on wheel/rail rolling contact fatigue of rail transit in China[J]. Journal of Traffic and Transportation Engineering, 2021, 21(1): 1-35. doi: 10.19818/j.cnki.1671-1637.2021.01.001 [2] 钱瑶,王健,王平,等. 不同钢轨廓形下高速铁路轮轨型面匹配[J]. 西南交通大学学报,2017,52(2): 232-238. doi: 10.3969/j.issn.0258-2724.2017.02.004QIAN Yao, WANG Jian, WANG Ping, et al. Wheel-rail profile matching for high speed railway with different rail profiles[J]. Journal of Southwest Jiaotong University, 2017, 52(2): 232-238. doi: 10.3969/j.issn.0258-2724.2017.02.004 [3] 马超智,辛涛,高亮,等. 基于改进摩擦功模型的轮轨滚动接触磨耗研究[J]. 铁道学报,2019,41(12): 49-55. doi: 10.3969/j.issn.1001-8360.2019.12.007MA Chaozhi, XIN Tao, GAO Liang, et al. Study on wear of wheel-rail rolling contact based on improved friction work model[J]. Journal of the China Railway Society, 2019, 41(12): 49-55. doi: 10.3969/j.issn.1001-8360.2019.12.007 [4] 周清跃,刘丰收,俞喆,等. 我国铁路钢轨型面优化研究[J]. 中国铁路,2017(12): 7-12,34.ZHOU Qingyue, LIU Fengshou, YU Zhe, et al. Study on the optimization of rail profile in China[J]. China Railway, 2017(12): 7-12,34. [5] 刘丰收,杨光,成棣,等. 高速铁路60N廓形钢轨适应性研究[J]. 中国铁路,2021(1): 25-31.LIU Fengshou, YANG Guang, CHENG Di, et al. Study on the adaptability of 60N profile rail of high speed railway[J]. China Railway, 2021(1): 25-31. [6] 陈迪来,沈钢,毛鑫. 基于轮轨接触特征的转辙器区钢轨廓形设计[J]. 同济大学学报(自然科学版),2019,47(9): 1341-1349. doi: 10.11908/j.issn.0253-374x.2019.09.015CHEN Dilai, SHEN Gang, MAO Xin. Design of rail profile in switch area based on wheel/rail contact characteristics[J]. Journal of Tongji University (Natural Science), 2019, 47(9): 1341-1349. doi: 10.11908/j.issn.0253-374x.2019.09.015 [7] XU K, FENG Z, WU H, et al. Optimal profile design for rail grinding based on wheel-rail contact, stability, and wear development in high-speed electric multiple units[J]. Proceedings of the Institution of Mechanical Engineers, Part F:Journal of Rail and Rapid Transit, 2020, 234(6): 666-677. doi: 10.1177/0954409719854576 [8] 林凤涛,胡伟豪. 磨耗钢轨经济性打磨型面研究[J]. 铁道科学与工程学报,2020,17(10): 2493-2502.LIN Fengtao, HU Weihao. Study on the economical grinding surface of wear rail[J]. Journal of Railway Science and Engineering, 2020, 17(10): 2493-2502. [9] 胡伟豪. 客货混跑线路钢轨打磨廓形优化及磨耗预测[D]. 南昌: 华东交通大学, 2020. [10] 王璞. 重载铁路轮轨磨耗预测及钢轨型面优化研究[D]. 北京: 北京交通大学, 2017. [11] WANG P, GAO L, XIN T, et al. Study on the numerical optimization of rail profiles for heavy haul railways[J]. Proceedings of the Institution of Mechanical Engineers, Part F:Journal of Rail and Rapid Transit, 2017, 231(6): 649-665. doi: 10.1177/0954409716635685 [12] HERTZ H. Über die Berührung fester elastischer Körper[J]. Journal für die Reine und Angewandte Mathematik, 1882, 92: 156-171. [13] KALKER J J. A fast algorithm for the simplified theory of rolling contact[J]. Vehicle System Dynamics, 1982, 11(1): 1-13. doi: 10.1080/00423118208968684 [14] 黄晓翠. 重载货车轮轨相互作用力影响研究[D]. 成都: 西南交通大学, 2013. [15] 中国铁道科学研究院集团有限公司. 机车车辆动力学性能评定及试验鉴定规范: GB/T 5599—2019[S]. 北京: 中国标准出版社, 2019. [16] 翟婉明. 车辆-轨道耦合动力学[M]. 3版. 北京: 科学出版社, 2007. -

下载:

下载: