Simulation Calculation Method and Application for Relative Displacement of Heavy Hall Freight Suspension on Curved Track

-

摘要:

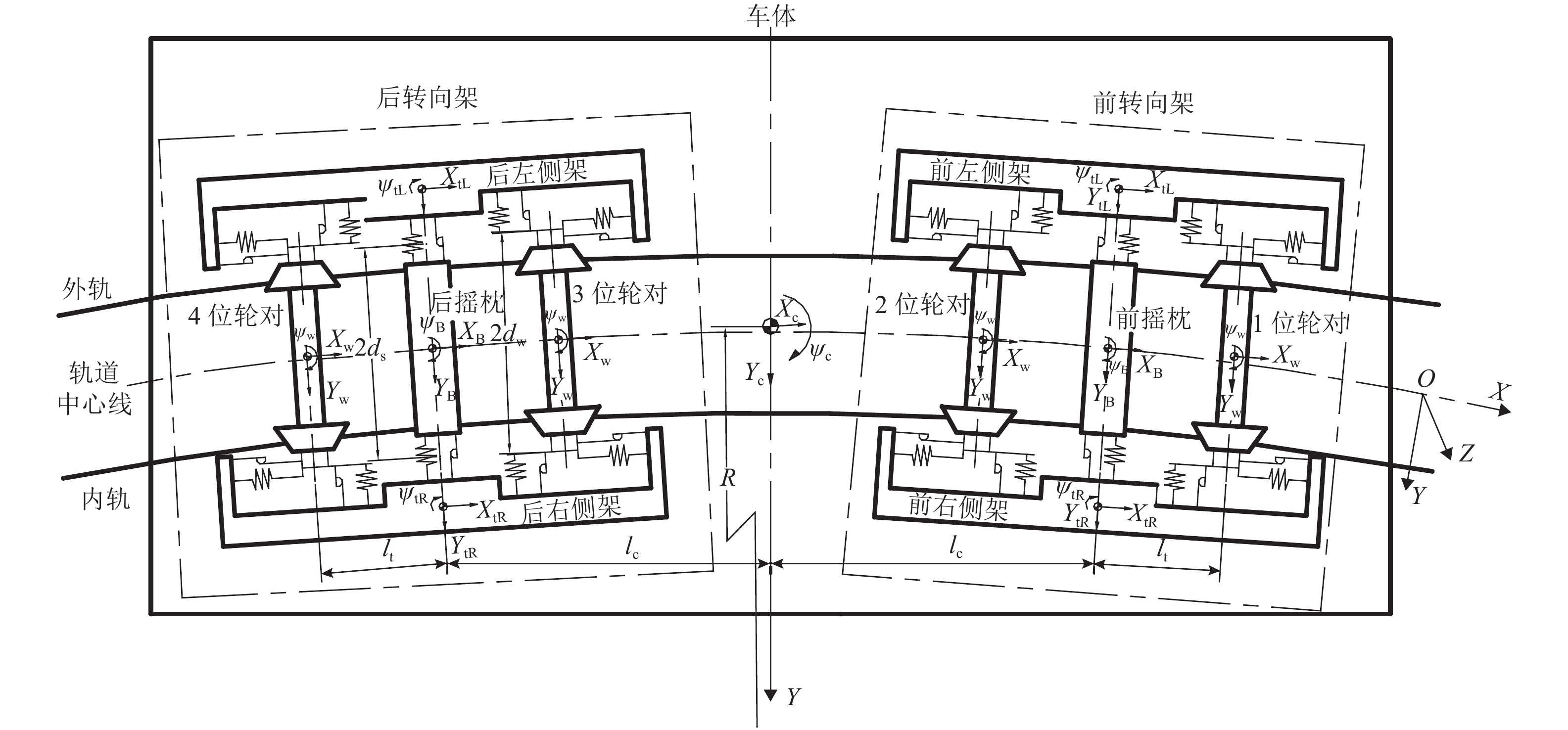

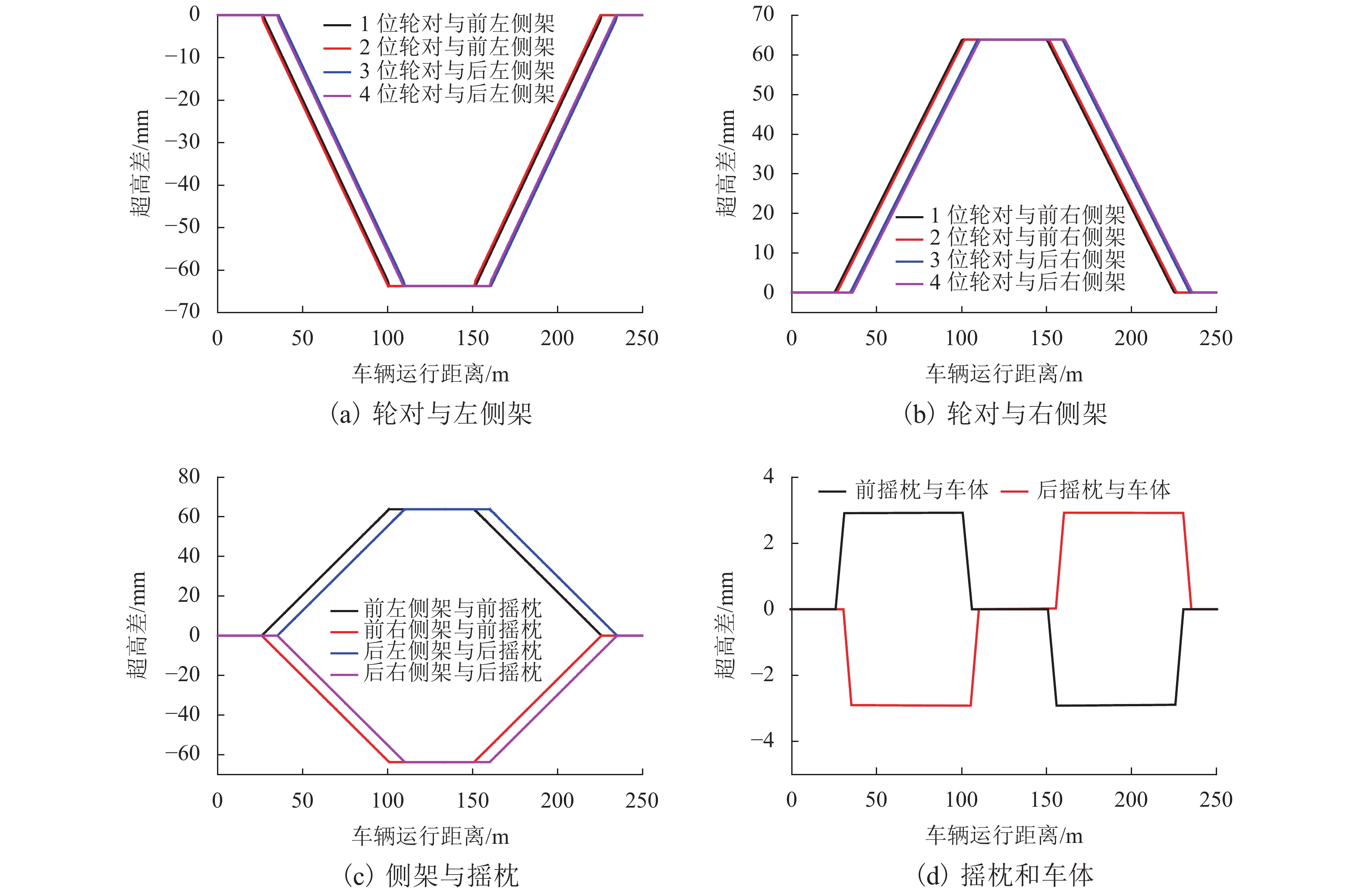

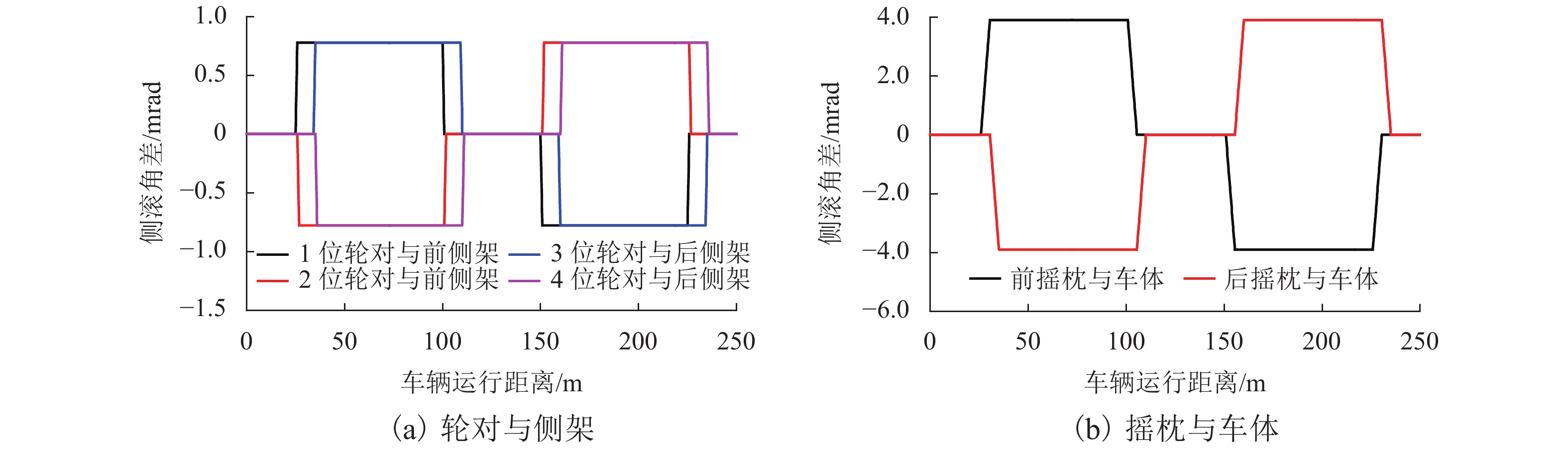

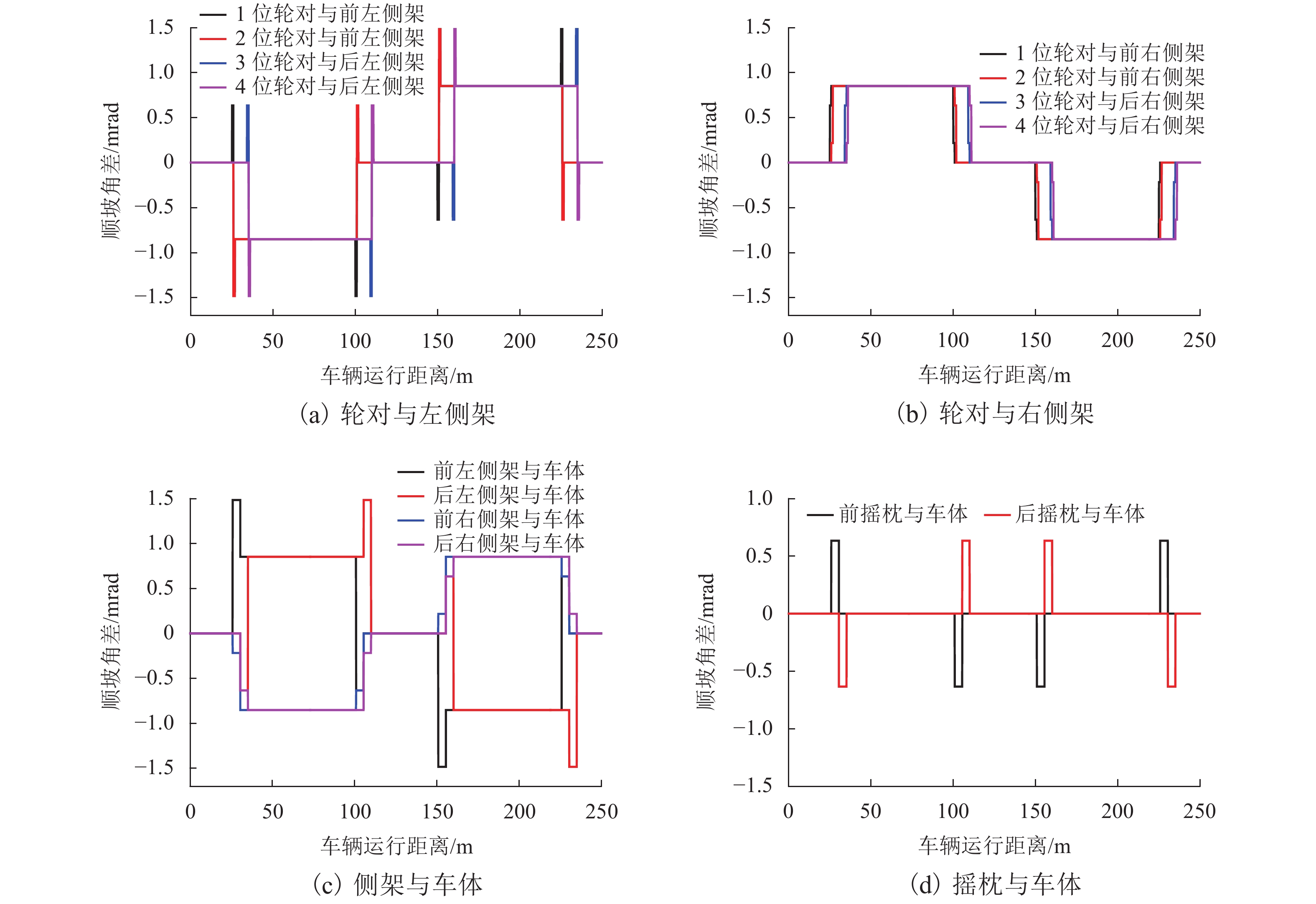

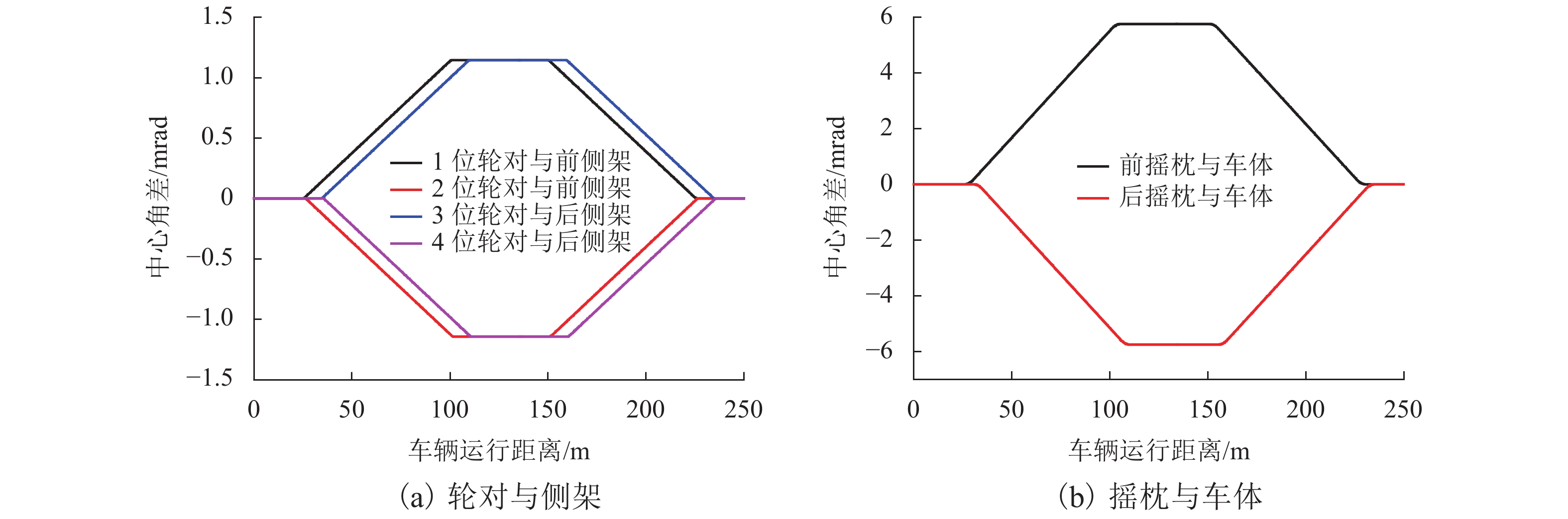

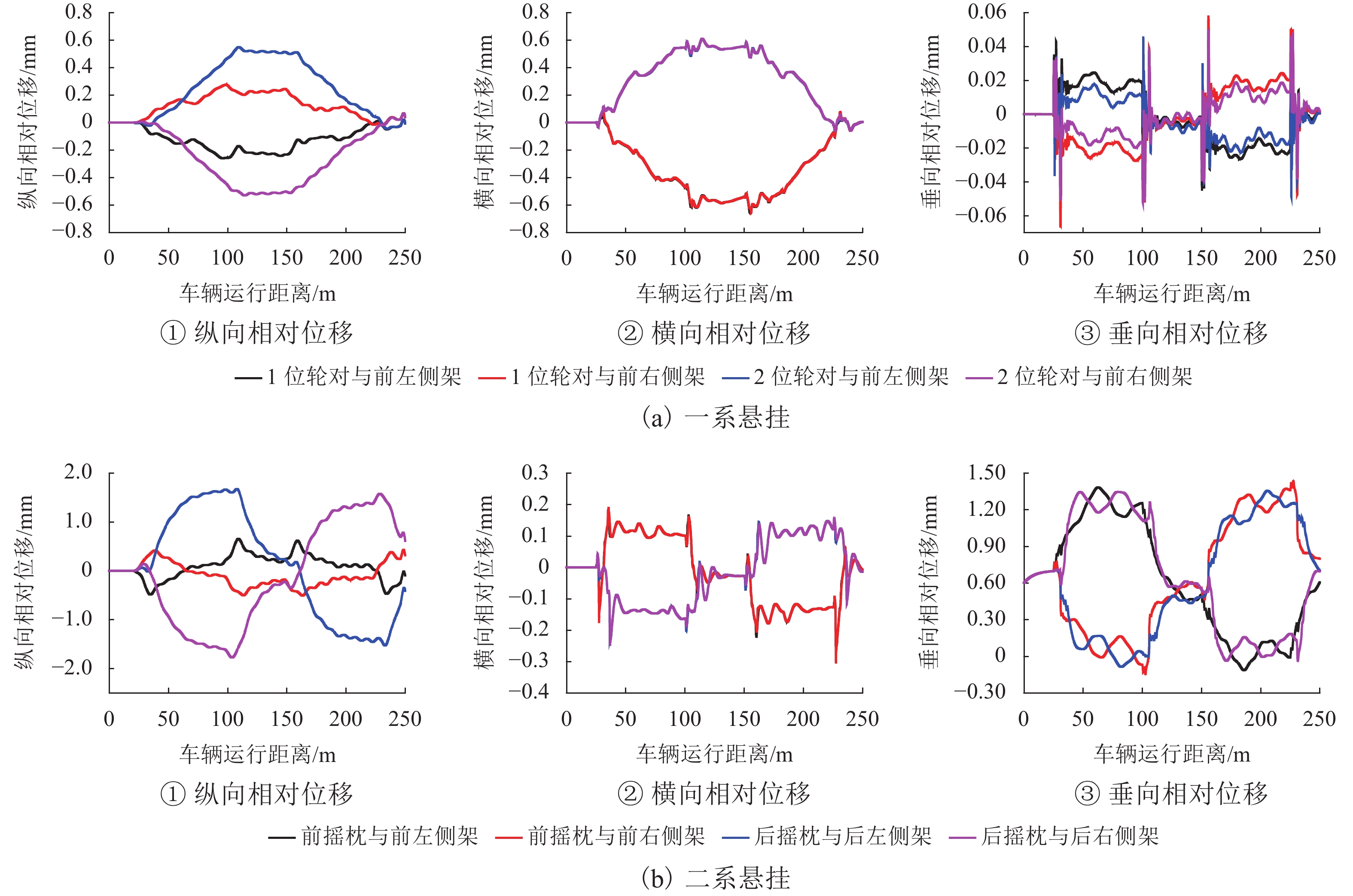

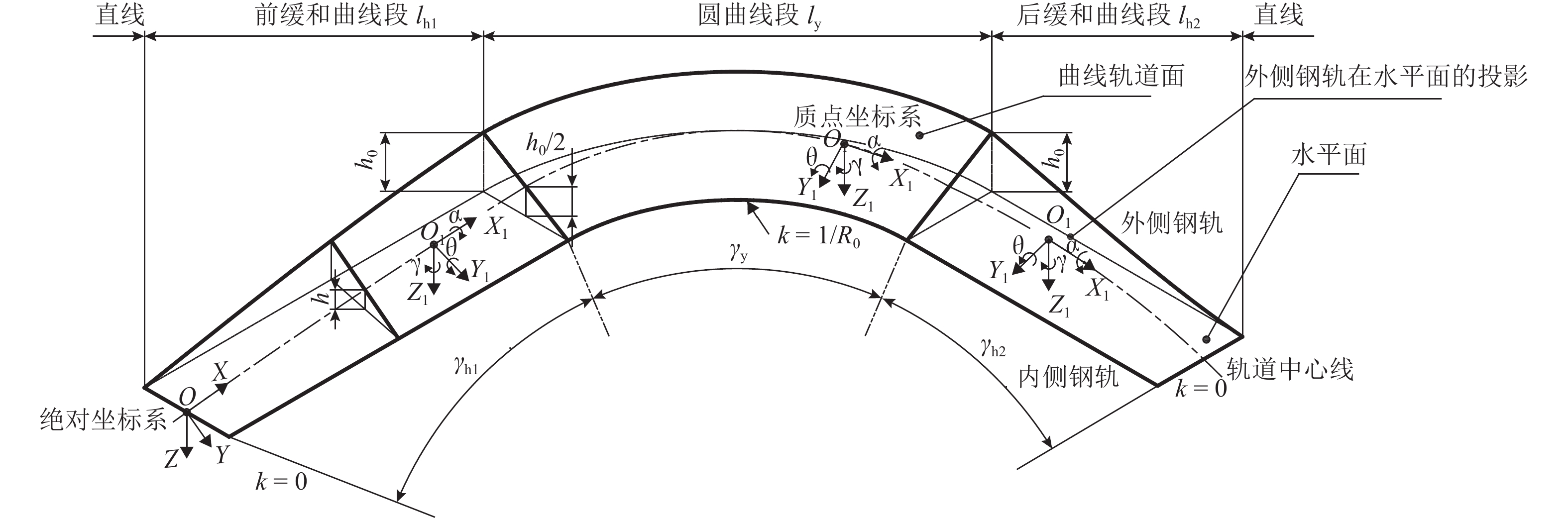

为准确求解曲线轨道上重载货车悬挂的相对位移,首先,建立曲线轨道数学模型,推导出曲线外轨超高、顺坡角、侧滚角和中心角随线路长度的变化公式,再根据车辆各刚体部件进出曲线的时间和所处曲线位置差异,编程计算悬挂点刚体间的超高及转角差;其次,以刚体质心为坐标原点建立本体坐标系,分别给出悬挂点在两刚体本体坐标系中的坐标表达式,通过坐标变换法将本体坐标转换到同一坐标系下,计算悬挂点瞬态相对位移;最后,结合车辆曲线动力学仿真程序计算,即可求出车辆曲线通过时各悬挂点的动态相对位移. 计算结果表明:车辆悬挂相对位移是车辆参数和曲线轨道参数综合作用的结果,当单独不计线路侧滚角差、顺坡角差、中心角差时,对应悬挂相对位移的最大偏差率可达42.85%、24.03%、71.42%;利用坐标变换结合动力学仿真计算的方法可全面考虑车辆和轨道参数,求解车辆悬挂相对位移更为准确.

Abstract:In order to accurately solve the relative displacements of heavy haul freight suspension on a curved track, firstly the mathematical model of curved track was established, and the formulas of outer rail superelevation, slope angle, roll angle and central angle with the length of curve were derived, then according to the time difference and the geometric position difference between the suspension components while the vehicle entering or leaving the curved track, programming to calculate the relative rail superelevation and angle difference of these rigid components. Secondly, the ontological coordinate system was established with the centroid of each rigid body as the origin, and the coordinate expressions of suspension points in the two ontology coordinate systems were given respectively, and converting these coordinates into a same coordinate system through coordinate transformation method, so the transient relative displacement of suspension points could be calculated. Finally, by combining the vehicle curving dynamics simulation, the dynamic relative displacements of suspension points could be calculated. The results indicate that the relative displacement of vehicle suspension is the result of the comprehensive action of vehicle parameters and curve track parameters, when the difference of roll angle difference, slope angle and central angle are excluded separately, the corresponding maximum deviation rate of relative suspension displacement can arrive at 42.85%, 24.03%, and 71.42%. The method of coordinate transformation combined with dynamic simulation can fully consider the vehicle and track parameters, and the relative displacement of vehicle suspension can be solved more accurately.

-

-

[1] 王福天. 车辆系统动力学[M]. 北京: 中国铁道出版社, 1994: 144-149. [2] 姚建伟. 机车车辆动力学[M]. 北京: 科学出版社, 2014: 251-257. [3] 刘学毅, 王平. 车辆-轨道-路基系统动力学[M]. 成都: 西南交通大学出版社, 2010: 51-55. [4] 翟婉明. 车辆-轨道耦合动力学(上册) [M]. 4版. 北京: 科学出版社, 2015: 57-64. [5] 王开云,翟婉明. 直线与曲线轨道上车辆悬挂相对位移的计算[J]. 西南交通大学学报,2003,38(2): 122-126. doi: 10.3969/j.issn.0258-2724.2003.02.002WANG Kaiyun, ZHAI Wanming. Calculation of displacements of vehicle suspension on tangent and curved tracks[J]. Journal of Southwest Jiaotong University, 2003, 38(2): 122-126. doi: 10.3969/j.issn.0258-2724.2003.02.002 [6] 刘鹏飞,翟婉明,王开云,等. 机车车辆通过缓和曲线时悬挂系统及轮重的动态特性[J]. 中国铁道科学,2013,34(1): 67-74. doi: 10.3969/j.issn.1001-4632.2013.01.10LIU Pengfei, ZHAI Wanming, WANG Kaiyun, et al. The dynamic characteristics of suspension system and wheel load for rolling stock passing through transition curve[J]. China Railway Science, 2013, 34(1): 67-74. doi: 10.3969/j.issn.1001-4632.2013.01.10 [7] 李亨利,李芾,潘树平,等. 新型货车径向转向架低动力性能与连接可靠性[J]. 交通运输工程学报,2013,13(5): 39-46. doi: 10.3969/j.issn.1671-1637.2013.05.006LI Hengli, LI Fu, PAN Shuping, et al. Low track force dynamic performance and connection reliability of new type radial bogie for freight car[J]. Journal of Traffic and Transportation Engineering, 2013, 13(5): 39-46. doi: 10.3969/j.issn.1671-1637.2013.05.006 [8] 张建全,黄运华,李芾. 缓和曲线线型对铁道车辆动力学性能的影响[J]. 交通运输工程学报,2010,10(4): 39-44. doi: 10.3969/j.issn.1671-1637.2010.04.007ZHANG Jianquan, HUANG Yunhua, LI Fu. Influence of transition curves on dynamics performance of railway vehicle[J]. Journal of Traffic and Transportation Engineering, 2010, 10(4): 39-44. doi: 10.3969/j.issn.1671-1637.2010.04.007 [9] 高亮,王璞,蔡小培,等. 基于多车精细建模的曲线地段重载列车-轨道系统动力性能研究[J]. 振动与冲击,2014,33(22): 1-6,12.GAO Liang, WANG Pu, CAI Xiaopei, et al. Dynamic characteristics of train-track system in curved track sections based on elaborate multi-vehicle model[J]. Journal of Vibration and Shock, 2014, 33(22): 1-6,12. [10] TSUJIE M, MIURA M, CHEN H, et al. A study on the initiation of head check of the low rail using multibody dynamics[J]. Wear, 2019, 436/437: 202989.1-202989.10. doi: 10.1016/j.wear.2019.202989 [11] WU L, YAO X S, VANDERMAREL J, et al. Effects of curve radius and rail profile on energy saving in heavy haul achieved by application of top of rail friction modifier[J]. Wear, 2016, 366/367: 279-286. doi: 10.1016/j.wear.2016.07.003 [12] ZHAI W M, GAO J M, LIU P F, et al. Reducing rail side wear on heavy-haul railway curves based on wheel-rail dynamic interaction[J]. Vehicle System Dynamics, 2014, 52(S1): 440-454. [13] ZBOIŃSKI K, WOŹNICA P. Optimisation of the railway transition curves' shape with use of vehicle-track dynamical model[J]. Archives of Transport, 2010, 22(3): 387-406. [14] ZBOINSKI K, GOLOFIT-STAWINSKA M. Investigation into nonlinear phenomena for various railway vehicles in transition curves at velocities close to critical one[J]. Nonlinear Dynamics, 2019, 98(3): 1555-1601. doi: 10.1007/s11071-019-05041-2 [15] 邵文东,李立东,周国东,等. 我国铁路重载货车转向架技术及发展[J]. 铁道车辆,2012,50(12): 15-18. doi: 10.3969/j.issn.1002-7602.2012.12.005SHAO Wendong, LI Lidong, ZHOU Guodong, et al. Technologies and development of railway heavy haul freight car bogies in our country[J]. Rolling Stock, 2012, 50(12): 15-18. doi: 10.3969/j.issn.1002-7602.2012.12.005 [16] 刘宏友,邵文东,王宝磊,等. 货车转向架60年的回顾与展望[J]. 铁道车辆,2013,51(12): 42-48. doi: 10.3969/j.issn.1002-7602.2013.12.006LIU Hongyou, SHAO Wendong, WANG Baolei, et al. Review and prospects of the freight car bogies in the recent 60 years[J]. Rolling Stock, 2013, 51(12): 42-48. doi: 10.3969/j.issn.1002-7602.2013.12.006 [17] 段仕会,徐世锋,李立东,等. DZ1型转向架的研制[J]. 铁道车辆,2016,54(6): 31-34. doi: 10.3969/j.issn.1002-7602.2016.06.010DUAN Shihui, XU Shifeng, LI Lidong et al. Development of DZ1 bogies[J]. Rolling Stock, 2016, 54(6): 31-34. doi: 10.3969/j.issn.1002-7602.2016.06.010 [18] 张志彬,刘爽,李华,等. C80E(H、F)型通用敞车研制[J]. 铁道车辆,2018,56(6): 22-24. doi: 10.3969/j.issn.1002-7602.2018.06.009ZHANG Zhibin, LIU Shuang, LI Hua, et al. Development of C80E(H, F) general purpose gondola cars[J]. Rolling Stock, 2018, 56(6): 22-24. doi: 10.3969/j.issn.1002-7602.2018.06.009 [19] 杨春雷. 重载货车轴重与速度匹配关系研究[D]. 成都: 西南交通大学, 2013: 30-45. -

下载:

下载: