New Prediction Model for Post-Construction Settlement of Loess High Fill Site

-

摘要:

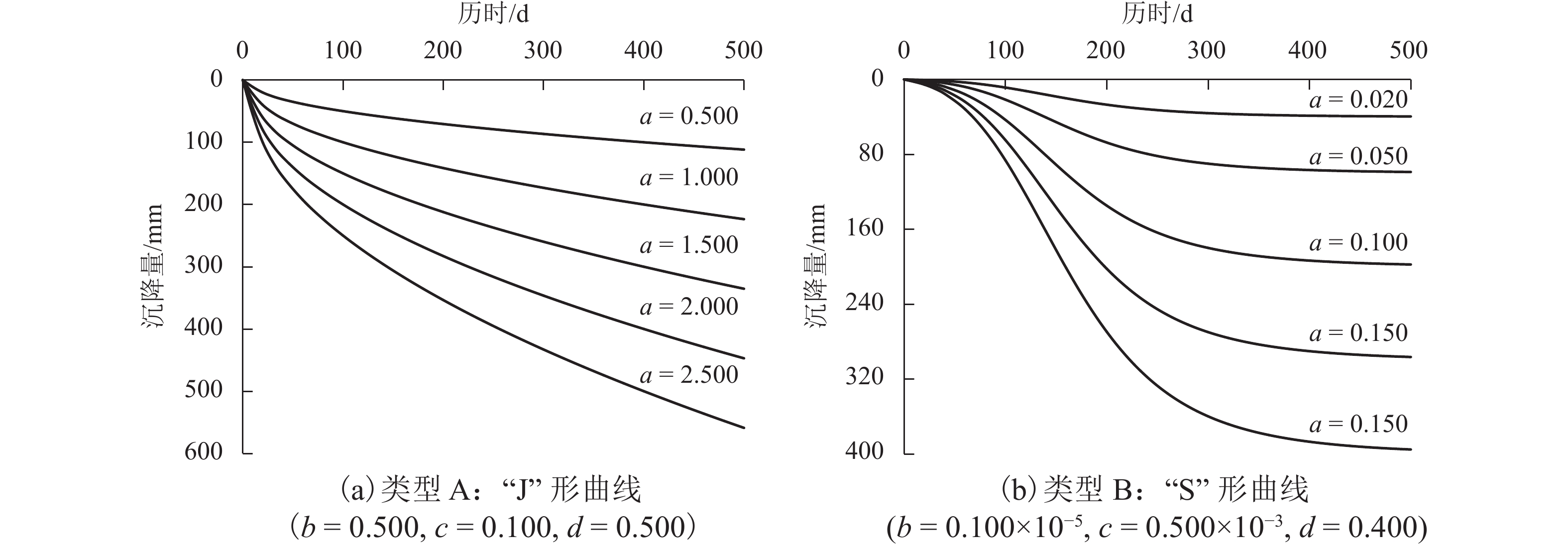

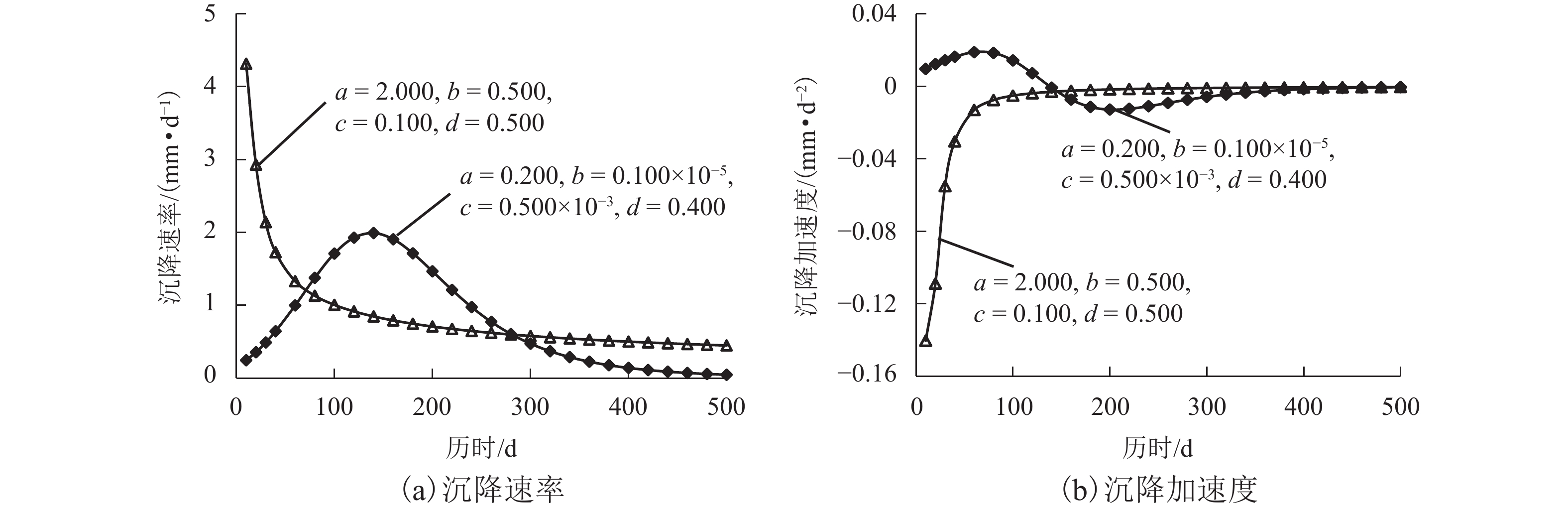

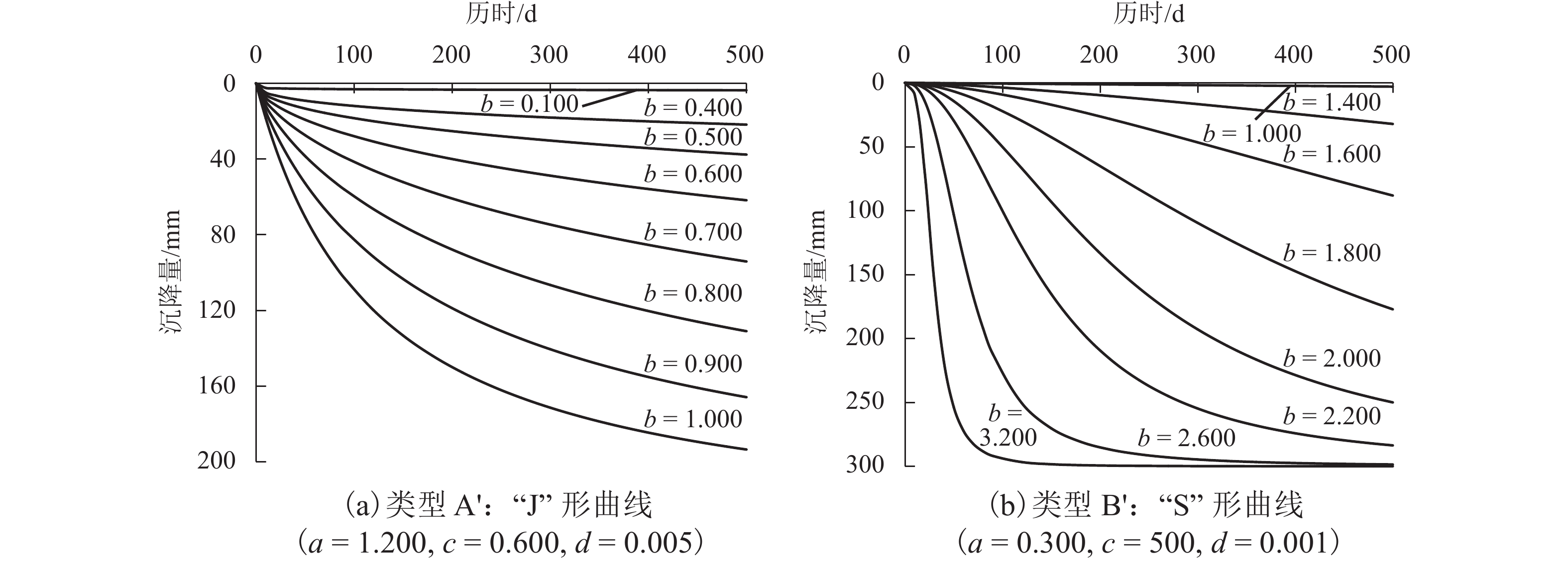

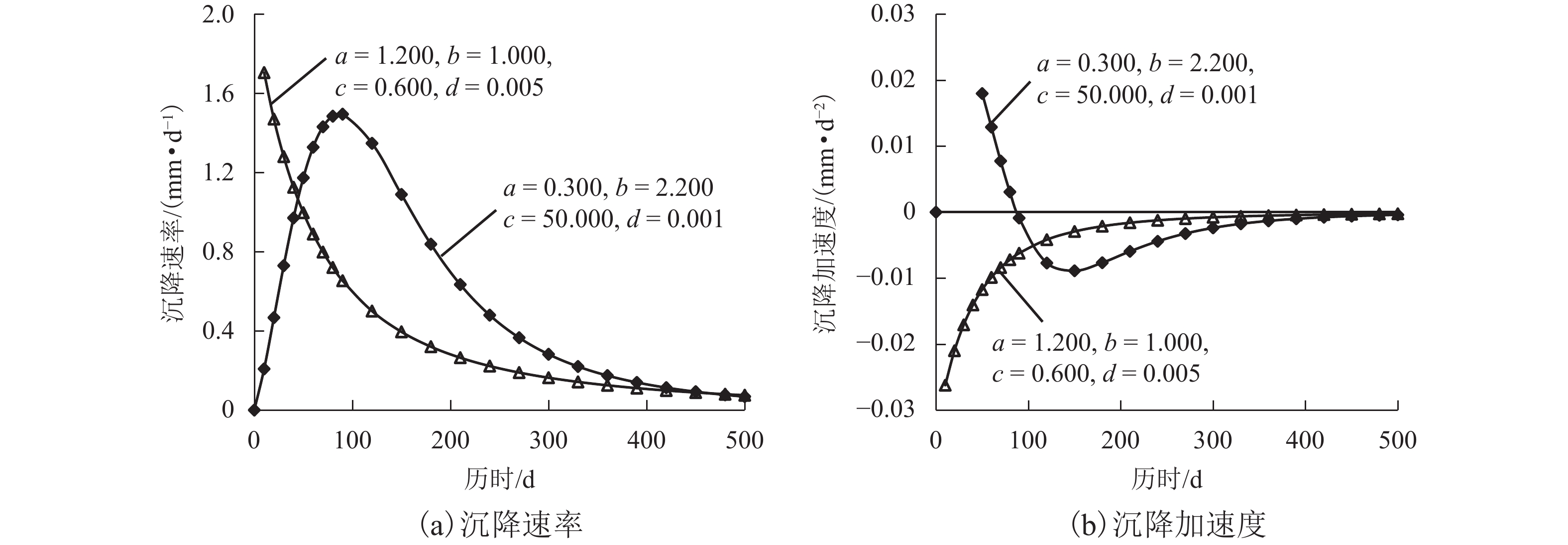

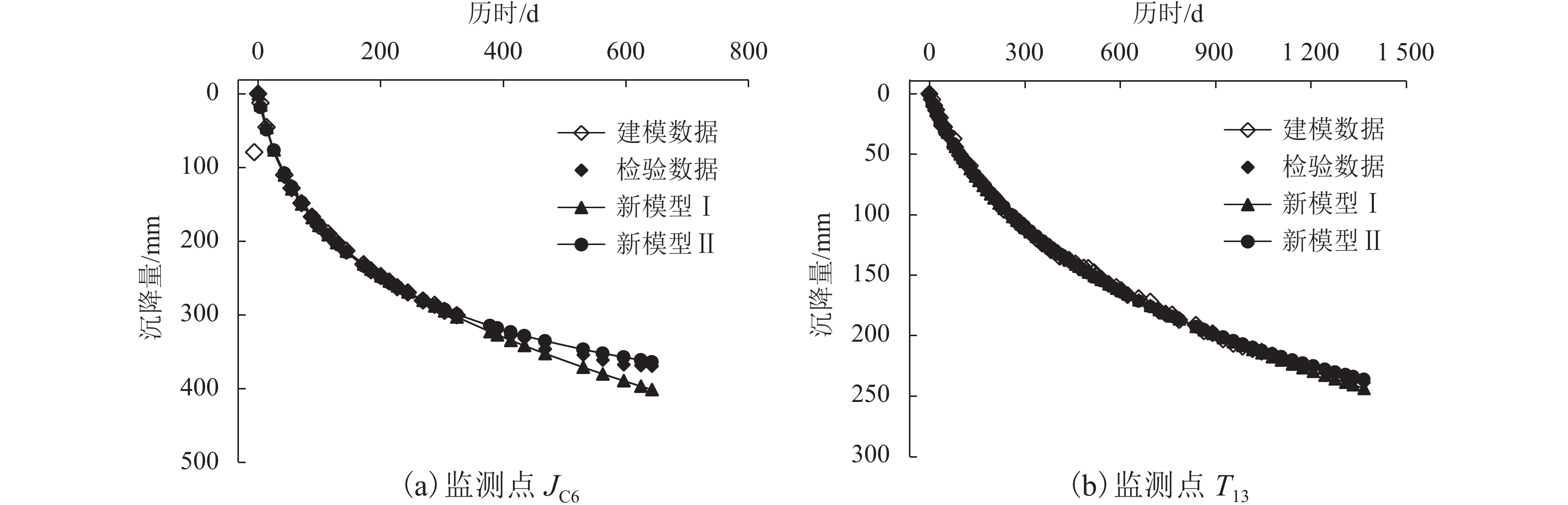

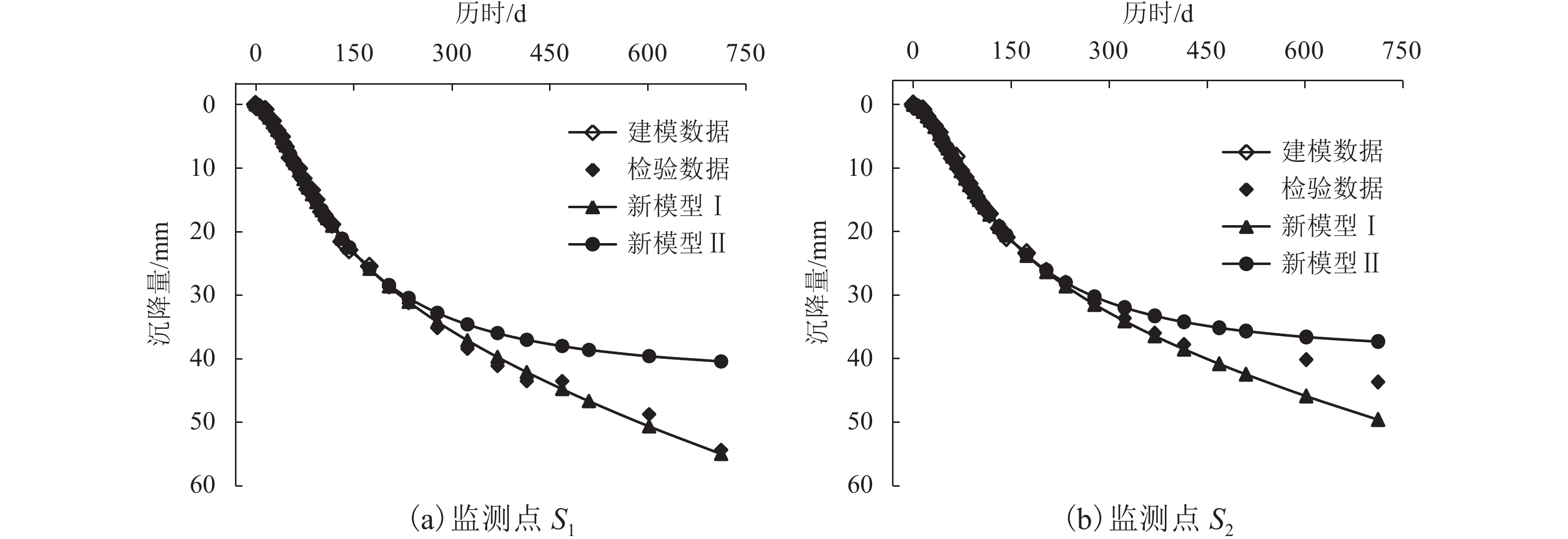

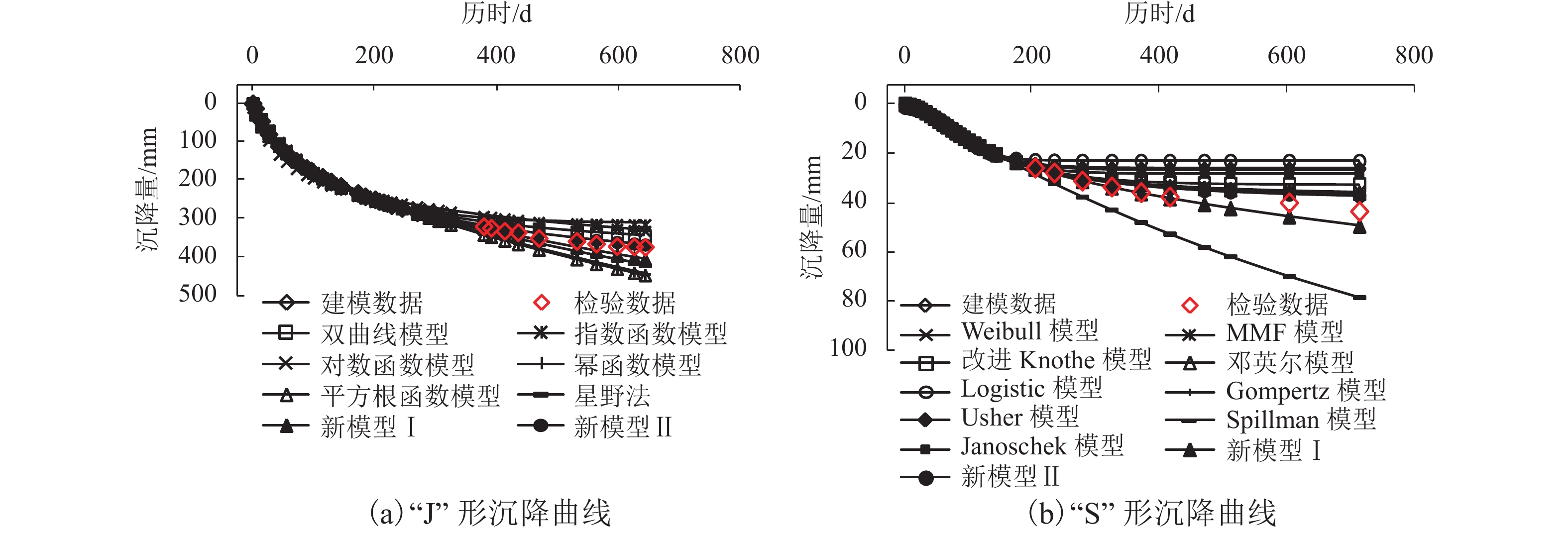

黄土高填方场地的工后沉降预测结果是确定地面工程建设时序和空间布局的重要依据. 为准确预测黄土高填方场地的工后沉降量,在分析典型黄土高填方场地沉降数据特点、曲线特征和发展演化规律的基础上,提出了收敛型和发散型两种用于工后沉降预测的新模型;介绍了新模型的基本性质与参数求解方法,并检验了新模型在典型黄土高填方场地工后沉降预测中的应用效果. 结果表明:新模型的内拟合误差和外推预测误差均较小,适合黄土高填方场地的工后沉降预测,其中发散型模型更适合“S”形沉降曲线的外推预测,平均绝对百分比误差(MAPE)为4.6%,相较于传统预测模型的外推预测误差降低了78.7% ~ 95.8%;收敛型模型更适合“J”形沉降曲线的外推预测,平均绝对百分比误差(MAPE)为1.9%,相较于传统预测模型的外推预测误差降低了68.3% ~ 84.4%;新模型具有较好的适应性、通用性和稳定性,可为今后黄土高填方场地的工后沉降预测和评估提供更多的选择和参考.

Abstract:The post-construction settlement prediction of loess high fill site is an important basis for determining the time sequence of construction and the spatial layout of ground engineering. In order to accurately predict the post-construction settlement of loess high fill site, two post-construction settlement predictive models, one is a convergent model and the other is a divergent one, were proposed based on the characteristics of settlement data and the evolution laws of settlement curves of two typical loess high fill sites. The basic properties of the models, the solution to the parameters of the models, and the applicability of the proposed models in predicting the post-construction settlement of typical loess high fill site were all presented in detail.The results show that the proposed models are suitable for post-construction settlement prediction of loess high fill site due to its smaller fitting error and prediction error. Moreover, it is found that the divergent model is more suitable to the grounds whose settlement curves have S-shape, the mean absolute percentage error (MAPE) is 4.6%, which is 78.7%−95.8% lower than the prediction error of the traditional prediction models, while the convergence model is more applicable to the grounds whose settlement curves have J-shape, the mean absolute percentage error (MAPE) is 1.9%, which is 68.3%−84.4% lower than the prediction error of the traditional prediction models. Due to their good adaptability, generality and stability, the proposed models can provide more choices and references for the prediction and evaluation of post-construction settlement of loess high fill site in the future.

-

Key words:

- loess /

- high fill site /

- post-construction settlement /

- prediction model

-

表 1 新模型的回归模型参数及预测效果评价结果

Table 1. Regression parameters and evaluation results of the new models

模型类型 监测点 模型参数 拟合精度指标 预测精度指标 a b c d R2 MAPE/% MFE 新模型Ⅰ JC6 2.296 0.410 8.121×10−2 0.376 1.000 4.2 −15.1 T13 0.555 0.440 5.409×10−2 0.278 1.000 1.2 −2.8 S1 0.025 0.486 1.086×10−2 0.381 0.998 3.5 −0.4 S2 0.024 0.458 9.726×10−3 0.376 0.998 4.6 −1.8 新模型Ⅱ JC6 1.219 0.830 0.202 2.407×10−3 0.999 1.9 6.6 T13 1.256 0.846 1.058 2.975×10−3 0.999 0.7 1.5 S1 0.023 1.592 1.340 0.538×10−3 0.998 11.2 5.0 S2 0.013 1.634 1.012 0.324×10−3 0.998 6.2 2.3 -

[1] 宰金珉,梅国雄. 全过程的沉降量预测方法研究[J]. 岩土力学,2000,21(4): 322-325. doi: 10.3969/j.issn.1000-7598.2000.04.003ZAI Jinmin, MEI Guoxiong. Forecast method of settlement during the complete process of construction and operation[J]. Rock and Soil Mechanics, 2000, 21(4): 322-325. doi: 10.3969/j.issn.1000-7598.2000.04.003 [2] 潘林有,谢新宇. 用曲线拟合的方法预测软土地基沉降[J]. 岩土力学,2004,25(7): 1053-1058. doi: 10.3969/j.issn.1000-7598.2004.07.010PAN Linyou, XIE Xinyu. Observational settlement prediction by curve fitting methods[J]. Rock and Soil Mechanics, 2004, 25(7): 1053-1058. doi: 10.3969/j.issn.1000-7598.2004.07.010 [3] 刘射洪,袁聚云,赵昕. 地基沉降预测模型研究综述[J]. 工业建筑,2014,44(增1): 738-741,681. doi: 10.13204/j.gyjz2014.s1.008LIU Shehong, YUAN Juyun, ZHAO Xin. Review of settlement prediction models of foundation[J]. Industrial Construction, 2014, 44(S1): 738-741,681. doi: 10.13204/j.gyjz2014.s1.008 [4] 杨涛,李国维,杨伟清. 基于双曲线法的分级填筑路堤沉降预测[J]. 岩土力学,2004,25(10): 1551-1554. doi: 10.3969/j.issn.1000-7598.2004.10.008YANG Tao, LI Guowei, YANG Weiqing. Settlement prediction of stage constructed embankment on soft ground based on the hyperbolic method[J]. Rock and Soil Mechanics, 2004, 25(10): 1551-1554. doi: 10.3969/j.issn.1000-7598.2004.10.008 [5] 陈善雄,王星运,许锡昌,等. 路基沉降预测的三点修正指数曲线法[J]. 岩土力学,2011,32(11): 3355-3360. doi: 10.3969/j.issn.1000-7598.2011.11.025CHEN Shanxiong, WANG Xingyun, XU Xichang, et al. Three-point modified exponential curve method for predicting subgrade settlements[J]. Rock and Soil Mechanics, 2011, 32(11): 3355-3360. doi: 10.3969/j.issn.1000-7598.2011.11.025 [6] 刘宏,李攀峰,张倬元. 九寨黄龙机场高填方地基工后沉降预测[J]. 岩土工程学报,2005,27(1): 90-93. doi: 10.3321/j.issn:1000-4548.2005.01.015LIU Hong, LI Panfeng, ZHANG Zhuoyuan. Prediction of the post-construction settlement of the high embankment of Jiuzhai—Huanglong Airport[J]. Chinese Journal of Geotechnical Engineering, 2005, 27(1): 90-93. doi: 10.3321/j.issn:1000-4548.2005.01.015 [7] 王海英,常肖,阮祺,等. 建筑垃圾填埋路基沉降预测的三点-星野法[J]. 铁道科学与工程学报,2017,14(3): 473-479. doi: 10.3969/j.issn.1672-7029.2017.03.006WANG Haiying, CHANG Xiao, RUAN Qi, et al. Subsidence prediction of subgrade filled by construction waste based on three point-hoshino algorithm[J]. Journal of Railway Science and Engineering, 2017, 14(3): 473-479. doi: 10.3969/j.issn.1672-7029.2017.03.006 [8] 王伟,卢廷浩. 基于Weibull曲线的软基沉降预测模型分析[J]. 岩土力学,2007,28(4): 803-806,811. doi: 10.3969/j.issn.1000-7598.2007.04.033WANG Wei, LU Tinghao. Study on prediction model of soft foundation settlement based on Weibull curve[J]. Rock and Soil Mechanics, 2007, 28(4): 803-806,811. doi: 10.3969/j.issn.1000-7598.2007.04.033 [9] 徐洪钟,施斌,李雪红. 全过程沉降量预测的Logistic生长模型及其适用性研究[J]. 岩土力学,2005,26(3): 387-391. doi: 10.3969/j.issn.1000-7598.2005.03.010XU Hongzhong, SHI Bin, LI Xuehong. Logistic growth model and its applicability for predicting settlement during the whole process[J]. Rock and Soil Mechanics, 2005, 26(3): 387-391. doi: 10.3969/j.issn.1000-7598.2005.03.010 [10] 余闯,刘松玉. 路堤沉降预测的Gompertz模型应用研究[J]. 岩土力学,2005,26(1): 82-86. doi: 10.3969/j.issn.1000-7598.2005.01.017YU Chuang, LIU Songyu. A Study on prediction of embankment settlement with the gompertz model[J]. Rock and Soil Mechanics, 2005, 26(1): 82-86. doi: 10.3969/j.issn.1000-7598.2005.01.017 [11] 邓英尔,谢和平. 全过程沉降预测的新模型与方法[J]. 岩土力学,2005,26(1): 1-4. doi: 10.3969/j.issn.1000-7598.2005.01.001DENG Yinger, XIE Heping. New model and method of forecasting settlement during complete process of construction and operation[J]. Rock and Soil Mechanics, 2005, 26(1): 1-4. doi: 10.3969/j.issn.1000-7598.2005.01.001 [12] 罗战友,龚晓南,杨晓军. 全过程沉降量的灰色verhulst预测方法[J]. 水利学报,2003,34(3): 29-32,36. doi: 10.3321/j.issn:0559-9350.2003.03.006LUO Zhanyou, GONG Xiaonan, YANG Xiaojun. Grey Verhulst prediction of settlement during the whole process of construction and operation[J]. Journal of Hydraulic Engineering, 2003, 34(3): 29-32,36. doi: 10.3321/j.issn:0559-9350.2003.03.006 [13] 钟才根,丁文其,王茂和,等. 神经网络模型在高速公路软基沉降预测中的应用[J]. 中国公路学报,2003,16(2): 31-34. doi: 10.3321/j.issn:1001-7372.2003.02.008ZHONG Caigen, DING Wenqi, WANG Maohe, et al. Application of artificial neural network in settlement prediction of highway soft foundation[J]. China Journal of Highway and Transport, 2003, 16(2): 31-34. doi: 10.3321/j.issn:1001-7372.2003.02.008 [14] 葛苗苗,李宁,张炜,等. 黄土高填方沉降规律分析及工后沉降反演预测[J]. 岩石力学与工程学报,2017,36(3): 745-753. doi: 10.13722/j.cnki.jrme.2016.0014GE Miaomiao, LI Ning, ZHANG Wei, et al. Settlement behavior and inverse prediction of post-construction settlement of high filled loess embankment[J]. Chinese Journal of Rock Mechanics and Engineering, 2017, 36(3): 745-753. doi: 10.13722/j.cnki.jrme.2016.0014 [15] 魏桦, 许文学, 周立新, 等. 某迁建工程试验段变形与沉降监测报告[R]. 北京: 空军工程设计研究局, 2012. [16] 杜伟飞,郑建国,刘争宏,等. 黄土高填方地基沉降规律及排气条件影响[J]. 岩土力学,2019,40(1): 325-331. doi: 10.16285/j.rsm.2017.1079DU Weifei, ZHENG Jianguo, LIU Zhenghong, et al. Settlement behavior of high loess-filled foundation and impact from exhaust conditions[J]. Rock and Soil Mechanics, 2019, 40(1): 325-331. doi: 10.16285/j.rsm.2017.1079 [17] 赵明华,刘煜,曹文贵. 软土路基沉降变权重组合S型曲线预测方法研究[J]. 岩土力学,2005,26(9): 1443-1447. doi: 10.3969/j.issn.1000-7598.2005.09.019ZHAO Minghua, LIU Yu, CAO Wengui. Study on variable-weight combination forecasting method of S-type curves for soft clay embankment settlement[J]. Rock and Soil Mechanics, 2005, 26(9): 1443-1447. doi: 10.3969/j.issn.1000-7598.2005.09.019 [18] 张鸿燕,耿征. Levenberg-Marquardt算法的一种新解释[J]. 计算机工程与应用,2009,45(19): 5-8. doi: 10.3778/j.issn.1002-8331.2009.19.002ZHANG Hongyan, GENG Zheng. Novel interpretation for Levenberg-Marquardt algorithm[J]. Computer Engineering and Applications, 2009, 45(19): 5-8. doi: 10.3778/j.issn.1002-8331.2009.19.002 [19] LEWIS C. Industrial and business forecasting methods: a practical guide to exponential smoothing and curve fitting[M]. London: Butterworths, 1982. -

下载:

下载: