Distortion Effect of Single Box Double-Cell Box Girders with Rectangular Cross Section

-

摘要:

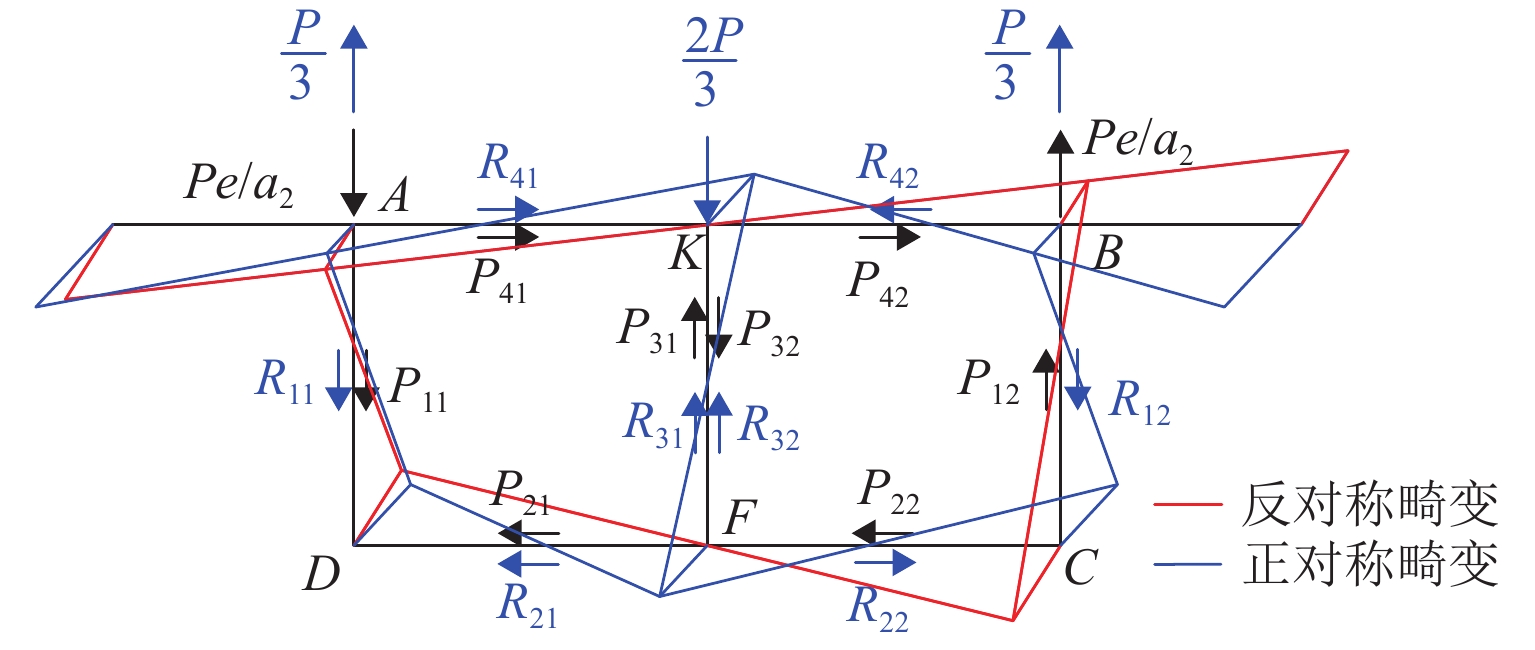

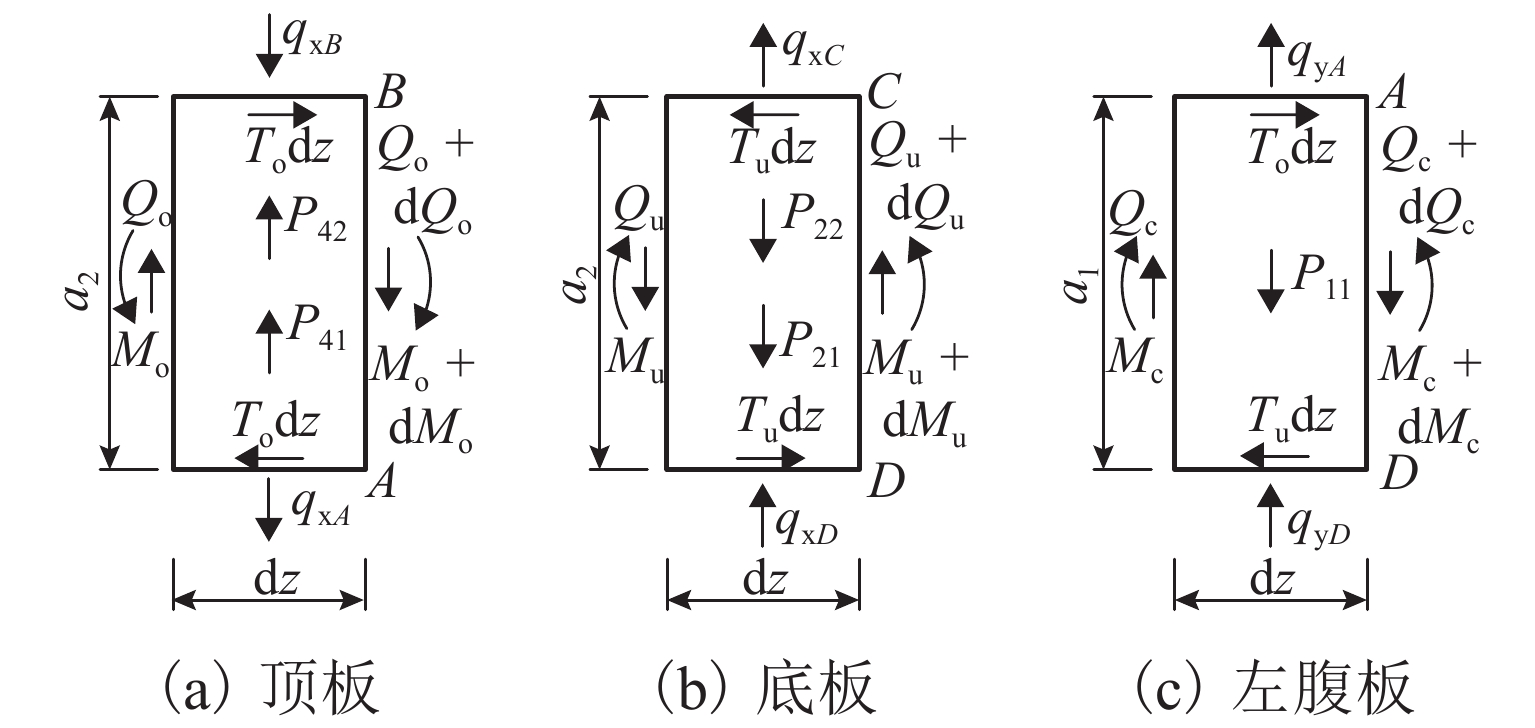

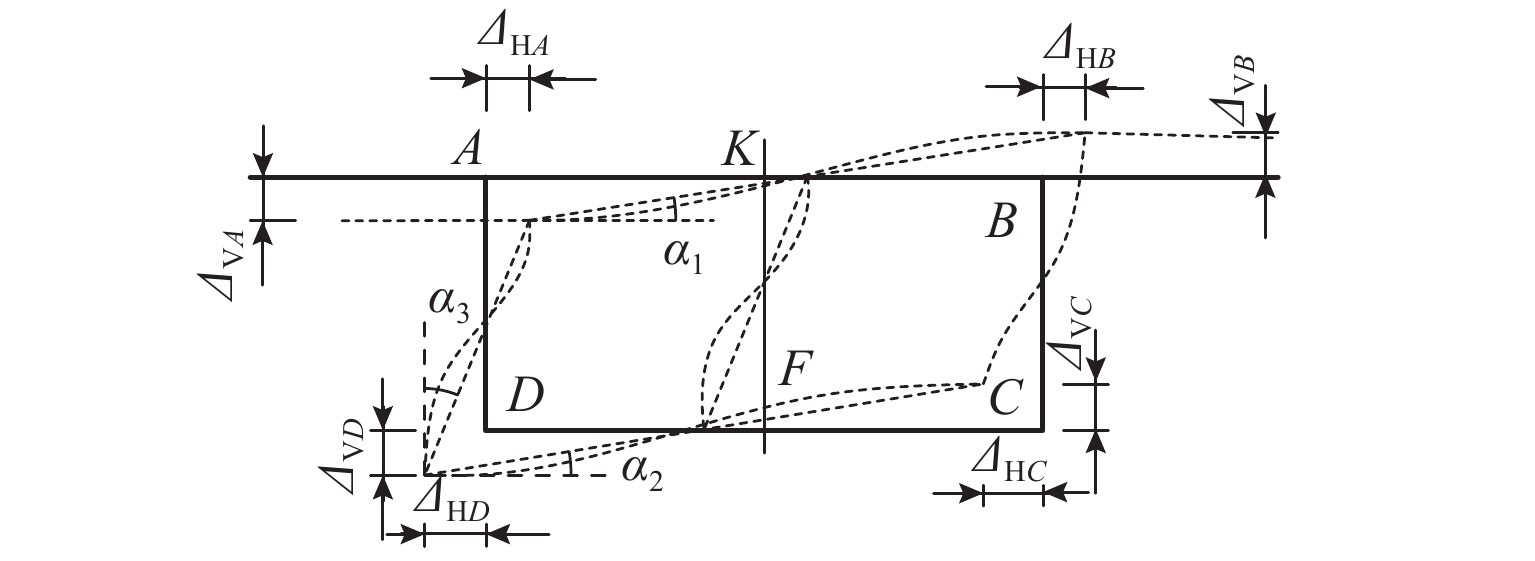

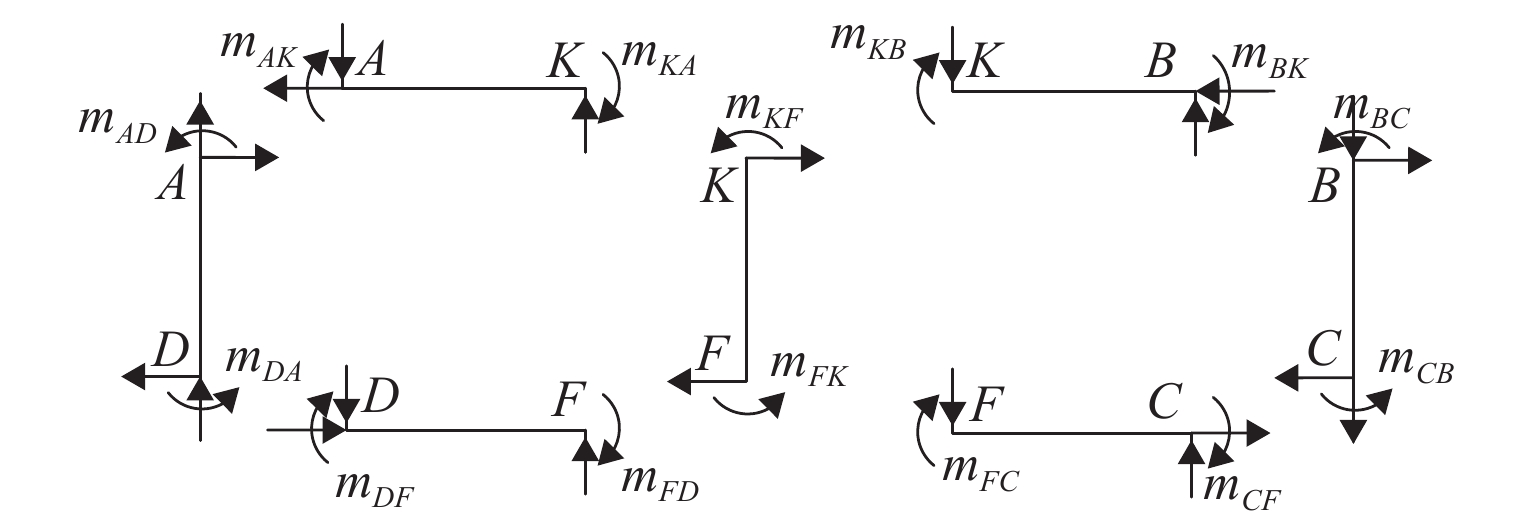

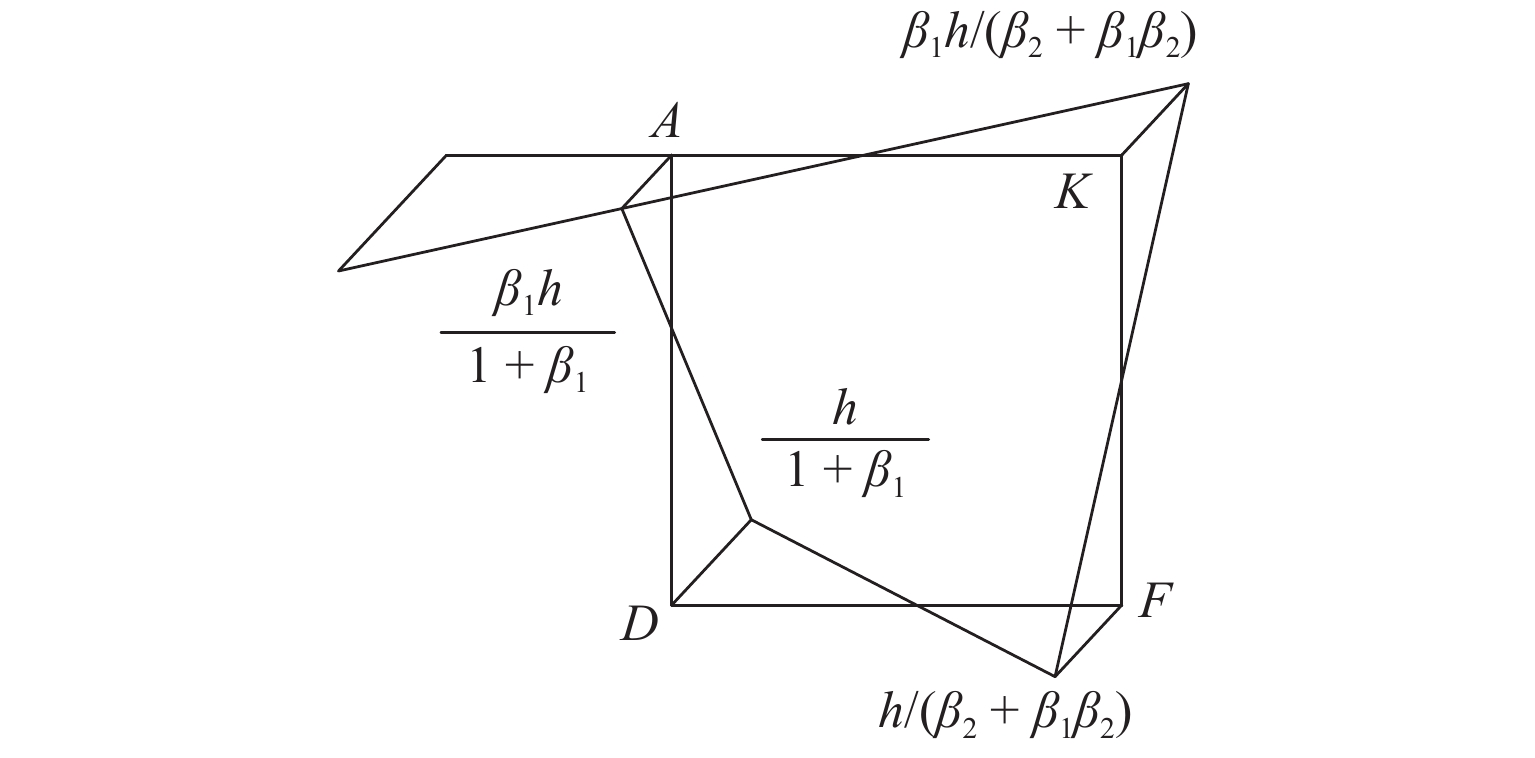

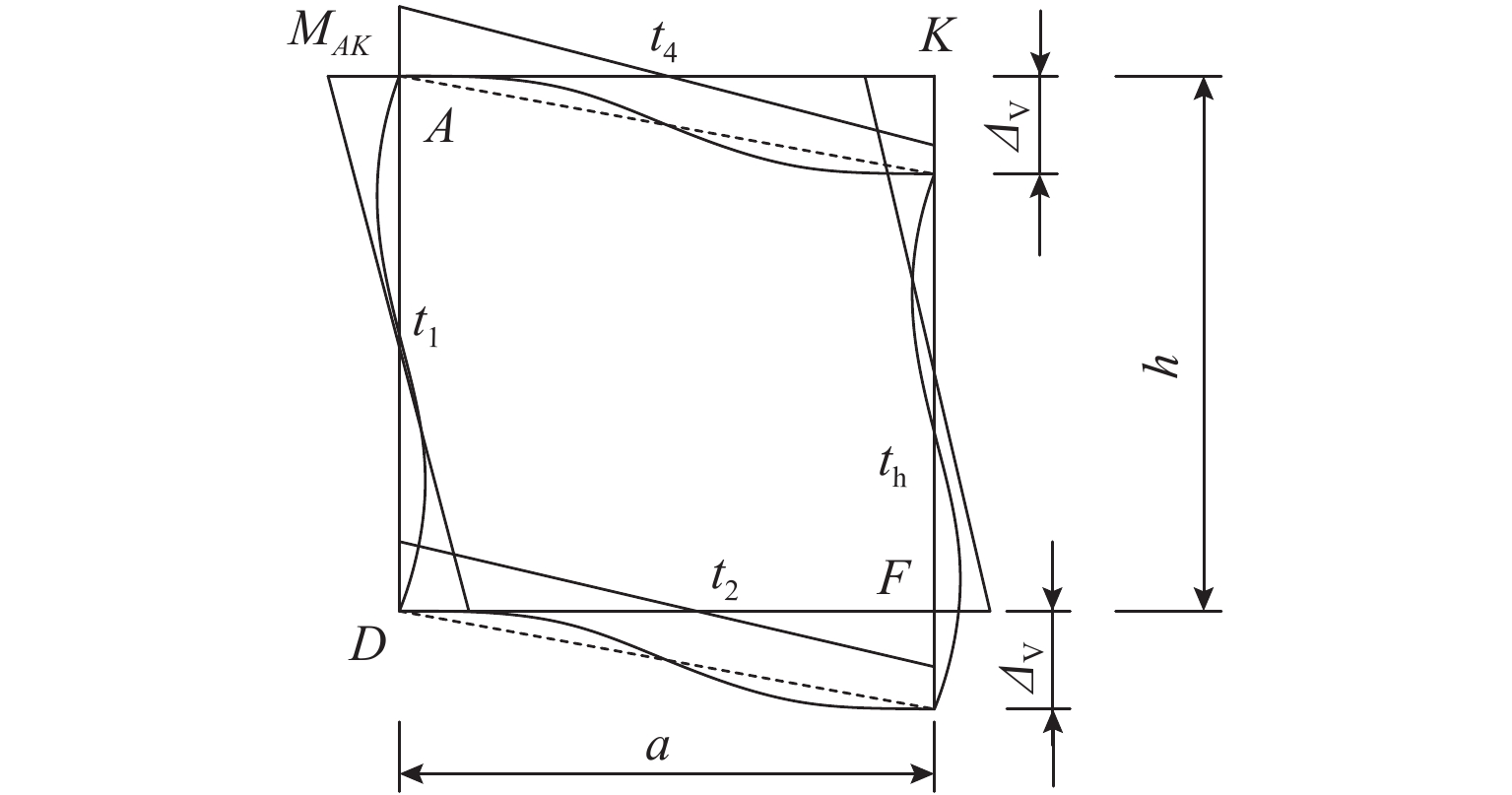

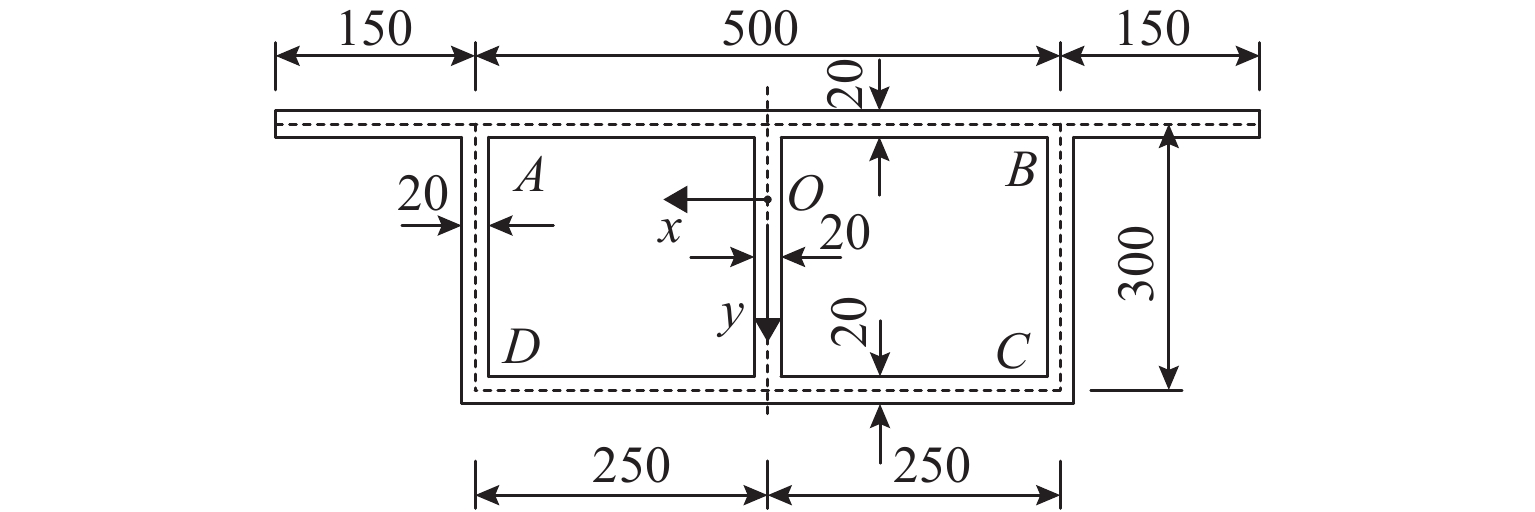

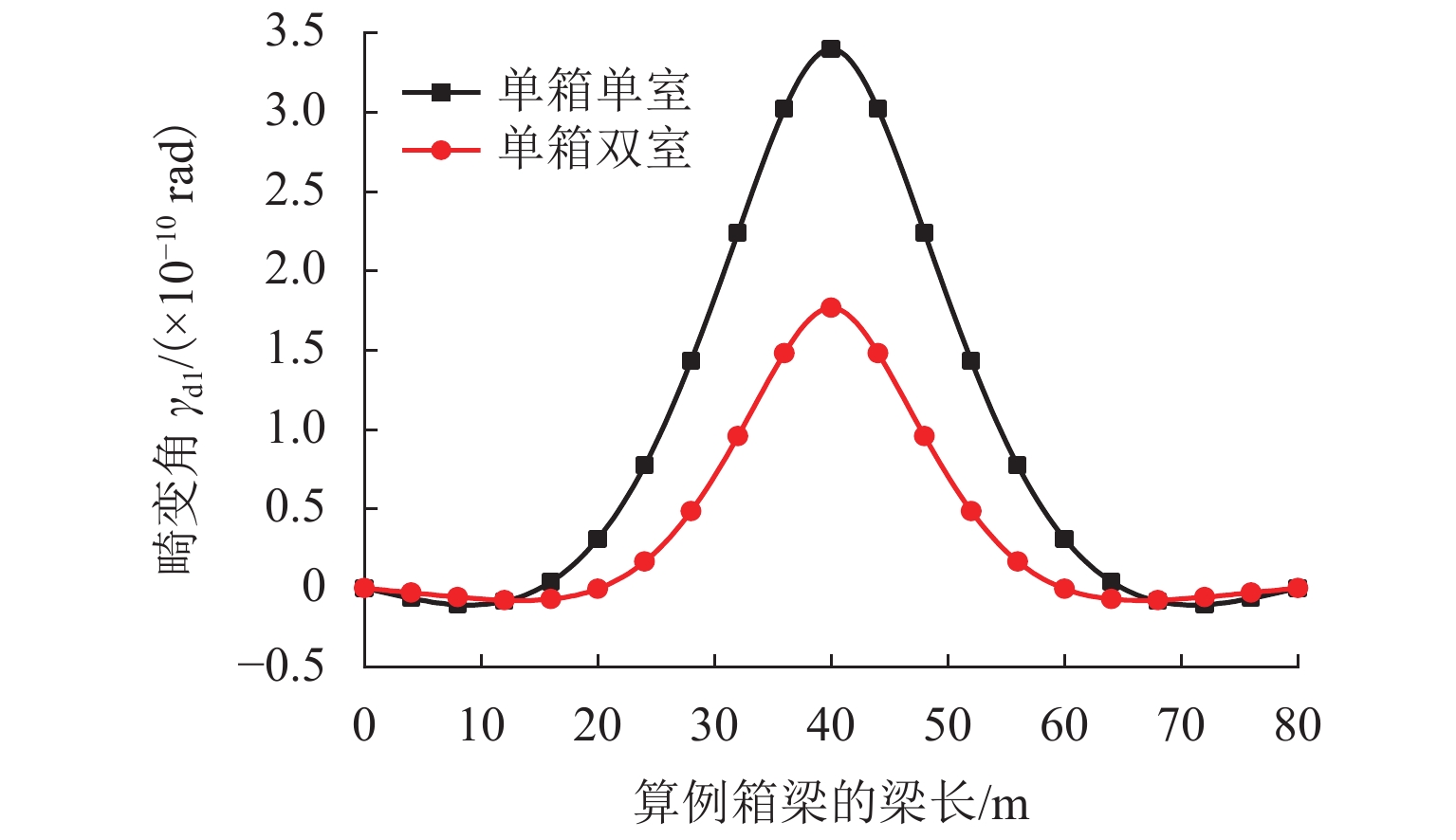

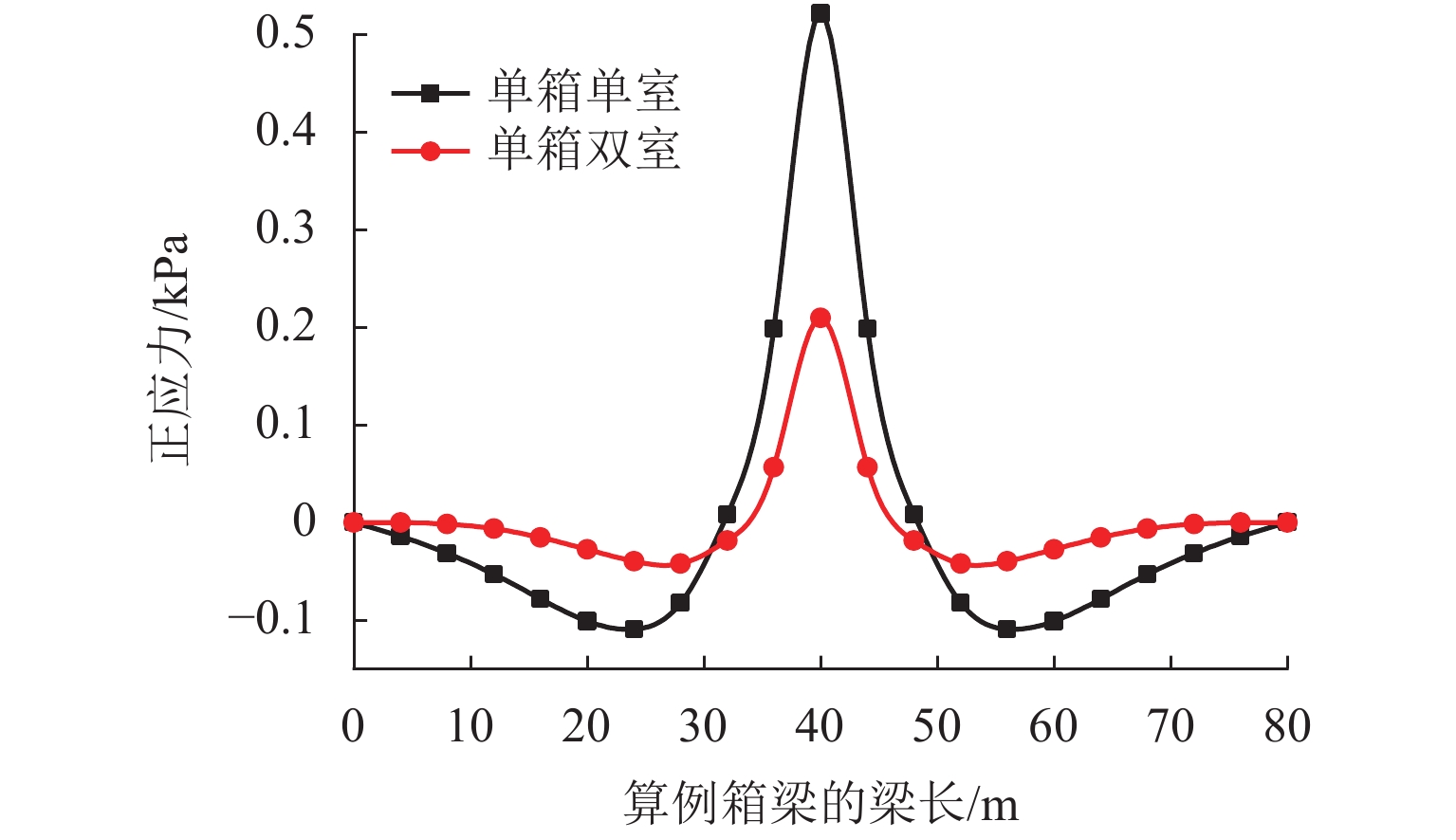

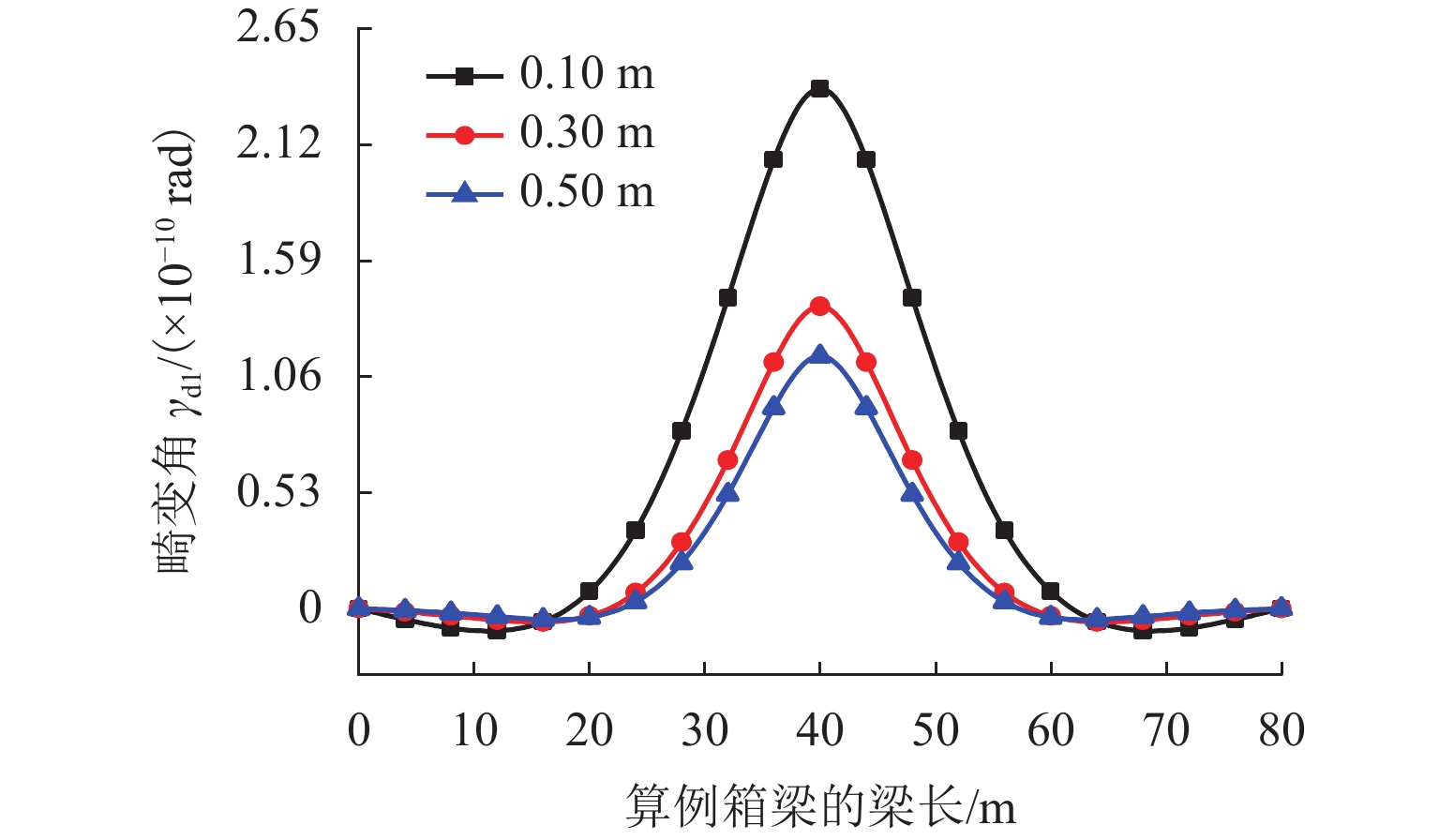

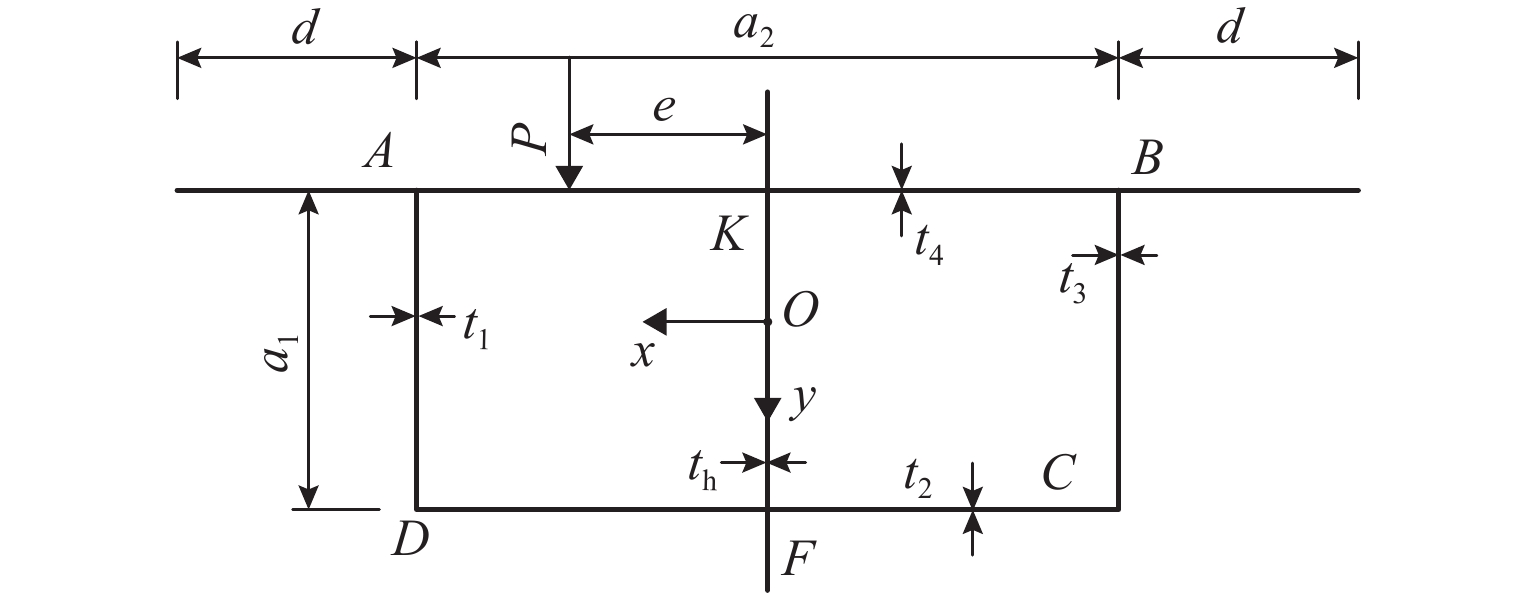

为准确研究单箱双室箱梁在偏心竖向荷载作用下的畸变效应,引入双室箱梁反对称和正对称畸变的概念,补充矩形截面单箱双室箱梁畸变研究的假定. 采用不同定义的畸变角分别描述箱梁的反、正对称畸变,用板元分析法和能量变分法分析单箱双室箱梁的畸变;采用2个参数分别描述顶板、底板和腹板上的畸变正应力分布,以适应双室箱梁正对称畸变;考虑正对称畸变对双室箱梁畸变效应的影响,比较对应单室和双室箱梁的畸变效应,研究中腹板厚度改变时双室箱梁畸变角沿梁长的变化. 研究结果表明:考虑了正对称畸变影响的单箱双室箱梁畸变正应力的解析解和有限元数值解更吻合,误差不超过8.71%;正对称畸变正应力较小,最大只占反对称畸变正应力的28.08%;箱梁中腹板能有效减弱偏心竖向荷载作用引起的箱梁畸变,可使角点处的畸变正应力降低到对应单室箱梁的49.09%;采用2个参数描述箱梁正对称畸变时各板件上畸变正应力的分布比传统方法的更合理;改变中腹板厚度可使单箱双室箱梁畸变发生明显的变化,厚度增大时畸变逐渐减小.

Abstract:To accurately investigate the distortional effect of single box double-cell box girders (SBDBG) under vertical eccentric load, the concepts of antisymmetrical and positive-symmetrical distortion were introduced, and the distortional assumption of rectangular cross section of SBDBG was supplemented. The antisymmetrical and positive-symmetrical distortion of SBDBG were described by different definitions of distortional angles. The distortion of SBDBG was researched by plate element analysis and energy variation methods. Two parameters were used to describe the distribution of stress on top, bottom, and web plates respectively to adapt to the positive-symmetrical distortion. The influence of positive-symmetrical distortion on SBDBG was considered, compared difference of distortion effect between single-cell and double-cell box girder, discussed variation of distortional angle along the length of SBDBG with the change of mid-web thickness. The results show that the analytical solution of SBDBG distortion is more consistent with the finite element solution when considering the influence of positive-symmetrical distortion, the error is less than 8.71%. The normal stress of positive-symmetrical distortion is small, and the maximum is only 28.08% of the antisymmetrical distortion. The mid-web can effectively reduce distortion effect caused by eccentric vertical load, and make the distortion normal stress decrease to 49.09% of the single-cell box girder. The distribution of the distortional normal stress on each plate is more reasonable when using two parameters to describe the positive-symmetrical distortion. The change of the mid-web thickness can make the SBDBG distortion alter obviously, and distortion will gradually decrease when the thickness increases.

-

表 1 箱梁反对称畸变计算值

Table 1. Antisymmetrical distortional values

方法 Iωd1/m6 IR1/m2 ωdD/m2 ωdA/m2 β1 γd1/( × 10−10 rad) Bd/(N·m2) σdA/kPa σdD/kPa 单箱单室箱梁畸变 12.1728 0.0040 2.5426 1.2075 0.4749 3.3961 2.6279 0.5213 1.0978 单箱双室箱梁反对称畸变 12.1728 0.0096 2.5426 1.2075 0.4749 1.7660 2.1110 0.2094 0.4409 表 2 箱梁正对称畸变计算值

Table 2. Positive-symmetrical distortional values

方法 角点应力比 γd/( × 10−10 rad) σdA/kPa σdD/kPa 单箱双室箱梁正对称畸变 β1 = 0.5000, β2 = 0.6241 0.0160 0.05897 0.11795 单箱单室箱梁畸变 0.3229 3.7516 0.28055 0.86898 表 3 箱梁角点畸变正应力

Table 3. Corner distortion normal stress of box girder

畸变正应力 单箱双室箱梁畸变解析解/kPa 有限元解 ②/kPa 误差((①−②)/② × 100) /% 反对称畸变 正对称畸变 最终结果 ① σdA 0.20940 0.05897 0.26837 0.26380 1.73 σdD 0.44090 0.11795 0.55885 0.61220 −8.71 -

[1] 张元海,刘泽翔,林丽霞,等. 基于势能驻值原理的薄壁箱梁畸变效应分析[J]. 中南大学学报(自然科学版),2016,47(10): 3461-3468.ZHANG Yuanhai, LIU Zexiang, LIN Lixia, et al. Analysis on distortion effect of thin-walled box girders based on principle of stationary potential energy[J]. Journal of Central South University (Science and Technology), 2016, 47(10): 3461-3468. [2] 徐勋,强士中. 薄壁箱梁畸变分析理论的研究[J]. 工程力学,2013,30(11): 192-201.XU Xun, QIANG Shizhong. Research on distortion analysis theory of thin-walled box girder[J]. Engineering Mechanics, 2013, 30(11): 192-201. [3] 鲍永方,黄文彬. 矩形箱梁约束扭转理论的分析与比较[J]. 工程力学,1997,14(3): 132-137.BAO Yongfang, HUANG Wenbin. Analysis and comparision of restrained torsion theories for rectangular box shaped beam[J]. Engineering Mechanics, 1997, 14(3): 132-137. [4] 王兆南,张元海. 基于板元分析法的梯形截面箱梁畸变效应研究[J]. 铁道学报,2020,42(2): 102-109.WANG Zhaonan, ZHANG Yuanhai. Research on distortion effect of box girder with trapezoidal cross section based on plate element analytic method[J]. Journal of the China Railway Society, 2020, 42(2): 102-109. [5] PEZESHKY P, MOHAREB M. Distortional theory for the analysis of wide flange steel beams[J]. Engineering Structures, 2014, 75: 181-196. doi: 10.1016/j.engstruct.2014.05.024 [6] YOO C H, KANG J, KIM K. Stresses due to distortion on horizontally curved tub-girders[J]. Engineering Structures, 2015, 87: 70-85. doi: 10.1016/j.engstruct.2015.01.011 [7] TSIPTSIS I N, SAPOUNTZAKIS E J. Generalized warping and distortional analysis of curved beams with isogeometric methods[J]. Computers & Structures, 2017, 191: 33-50. [8] KOLEKOVÁ Y, KOVÁČ M, BALÁŽ I. Influence lines of bridges with box-girder cross-section under torsion and distortion[J]. Procedia Engineering, 2017, 190: 603-610. doi: 10.1016/j.proeng.2017.05.386 [9] 刘保东,冯文章,任红伟,等. 波纹钢腹板连续刚构桥扭转与畸变的试验研究[J]. 中国铁道科学,2015,36(4): 40-46. doi: 10.3969/j.issn.1001-4632.2015.04.07LIU Baodong, FENG Wenzhang, REN Hongwei, et al. Experimental study on torsion and distortion of continuous rigid frame bridge with corrugated steel webs[J]. China Railway Science, 2015, 36(4): 40-46. doi: 10.3969/j.issn.1001-4632.2015.04.07 [10] 狄谨,周绪红,游金兰,等. 波纹钢腹板预应力混凝土组合箱梁抗扭性能[J]. 长安大学学报(自然科学版),2009,29(3): 58-63,76.DI Jin, ZHOU Xuhong, YOU Jinlan, et al. Torsional property of prestressed concrete composite beam with corrugated steel webs[J]. Journal of Chang’an University (Natural Science Edition), 2009, 29(3): 58-63,76. [11] 杨丙文,黎雅乐,万水,等. 波形钢腹板箱梁畸变应力分析[J]. 东南大学学报(自然科学版),2011,41(5): 1065-1069. doi: 10.3969/j.issn.1001-0505.2011.05.032YANG Bingwen, LI Yale, WAN Shui, et al. Stress analysis of box girders with corrugated steel webs under distortion[J]. Journal of Southeast University (Natural Science Edition), 2011, 41(5): 1065-1069. doi: 10.3969/j.issn.1001-0505.2011.05.032 [12] LI L F, ZHOU C, WANG L H. Distortion analysis of non-prismatic composite box girders with corrugated steel webs[J]. Journal of Constructional Steel Research, 2018, 147: 74-86. doi: 10.1016/j.jcsr.2018.03.030 [13] REN Y Z, CHENG W M, WANG Y Q, et al. Distortional analysis of simply supported box girders with inner diaphragms considering shear deformation of diaphragms using initial parameter method[J]. Engineering Structures, 2017, 145: 44-59. doi: 10.1016/j.engstruct.2017.05.004 [14] CAMBRONERO-BARRIENTOS F, DÍAZ-DEL-VALLE J, MARTÍNEZ-MARTÍNEZ J A. Beam element for thin-walled beams with torsion, distortion, and shear lag[J]. Engineering Structures, 2017, 143: 571-588. doi: 10.1016/j.engstruct.2017.04.020 [15] 蔺鹏臻,阳放,雒敏,等. 单箱双室箱梁对称弯曲时的局部扭转效应[J]. 建筑结构学报,2017,38(7): 68-77.LIN Pengzhen, YANG Fang, LUO Min, et al. Analysis on local torsional behavior of twin-cell box girder under symmetrical bending[J]. Journal of Building Structures, 2017, 38(7): 68-77. [16] CHIDOLUE C A, AMADOU A, EZEAGU C A. Torsional-distortional performance of multi-cell trapezoidal box girder with all inclined web members[J]. Journal of Engineering Research and Applications, 2015, 5(2): 45-51. -

下载:

下载: