Seismic Performance and Damping Measures of Shear Keys for Immersed Tunnel Joints

-

摘要:

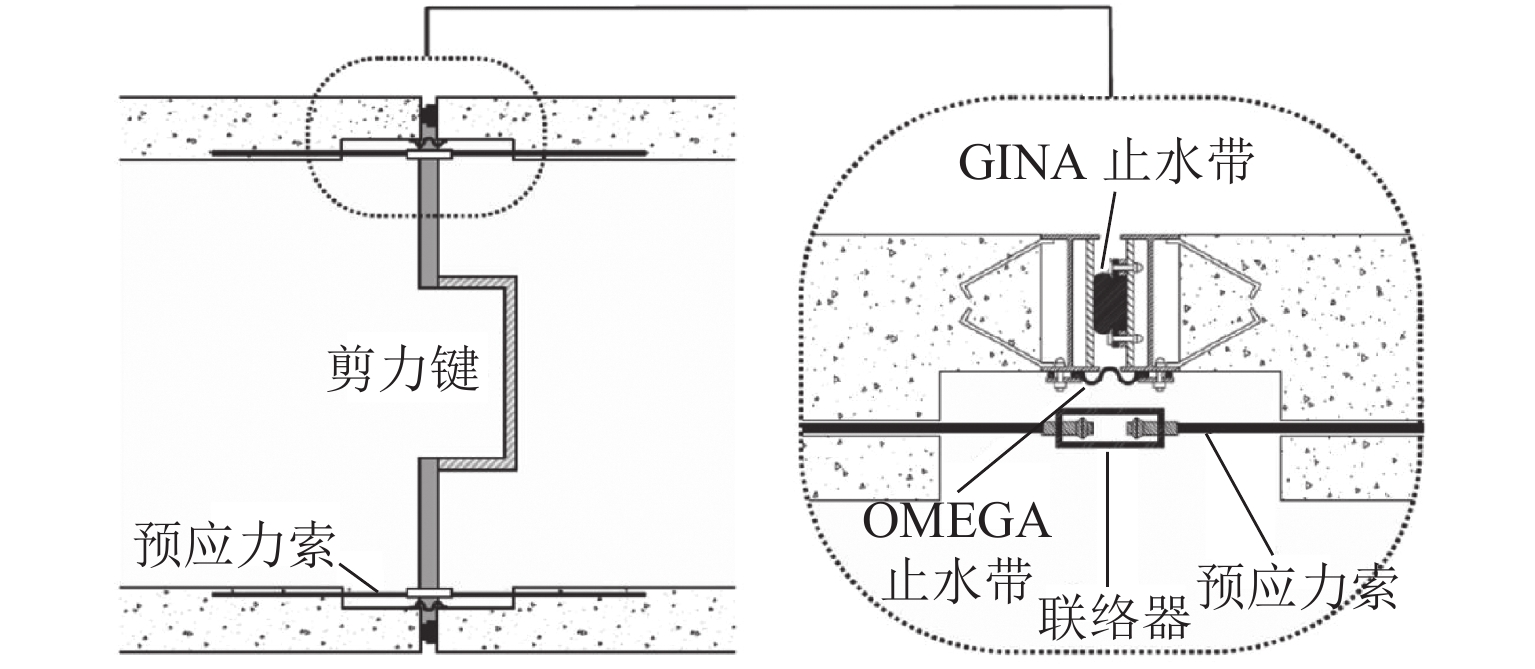

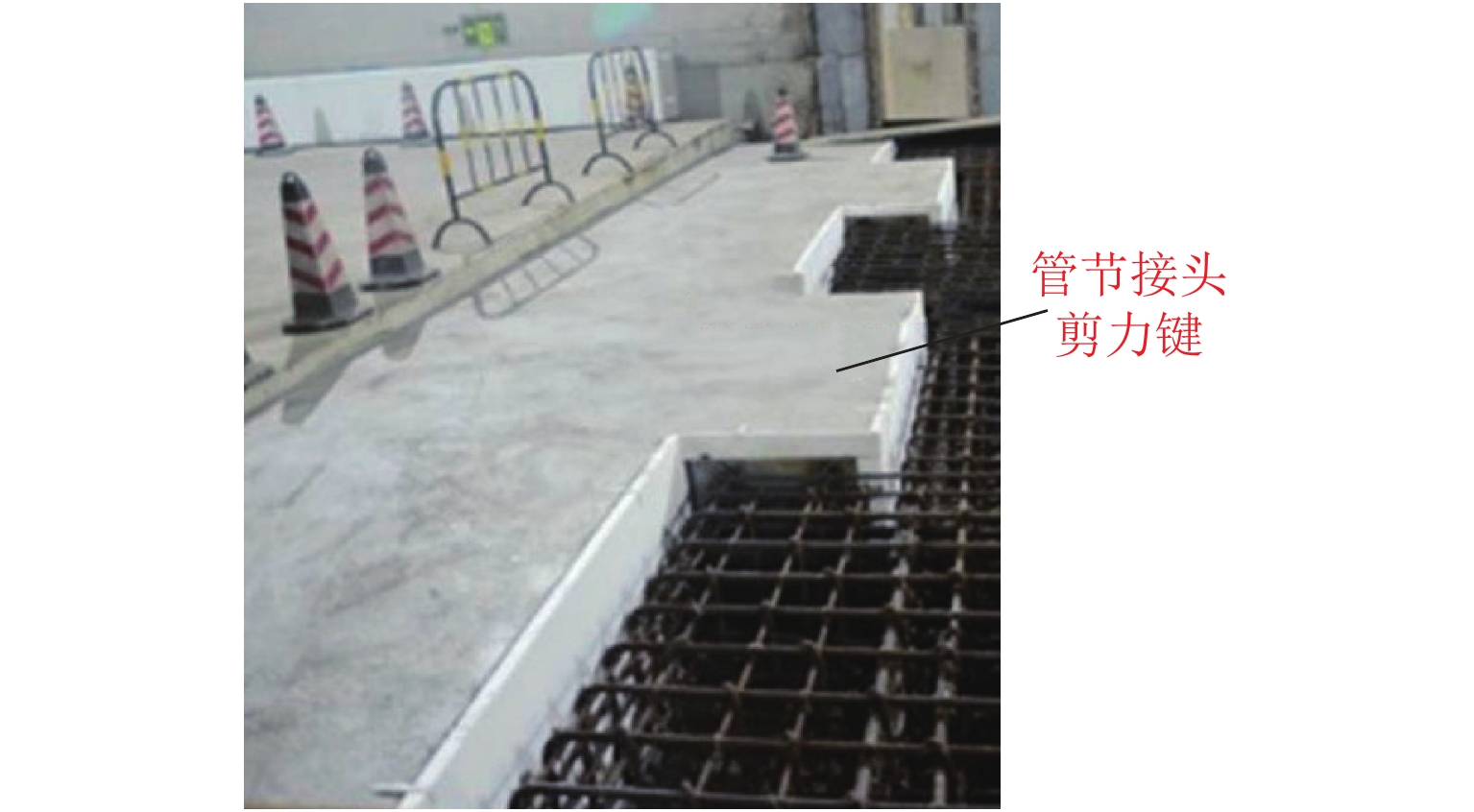

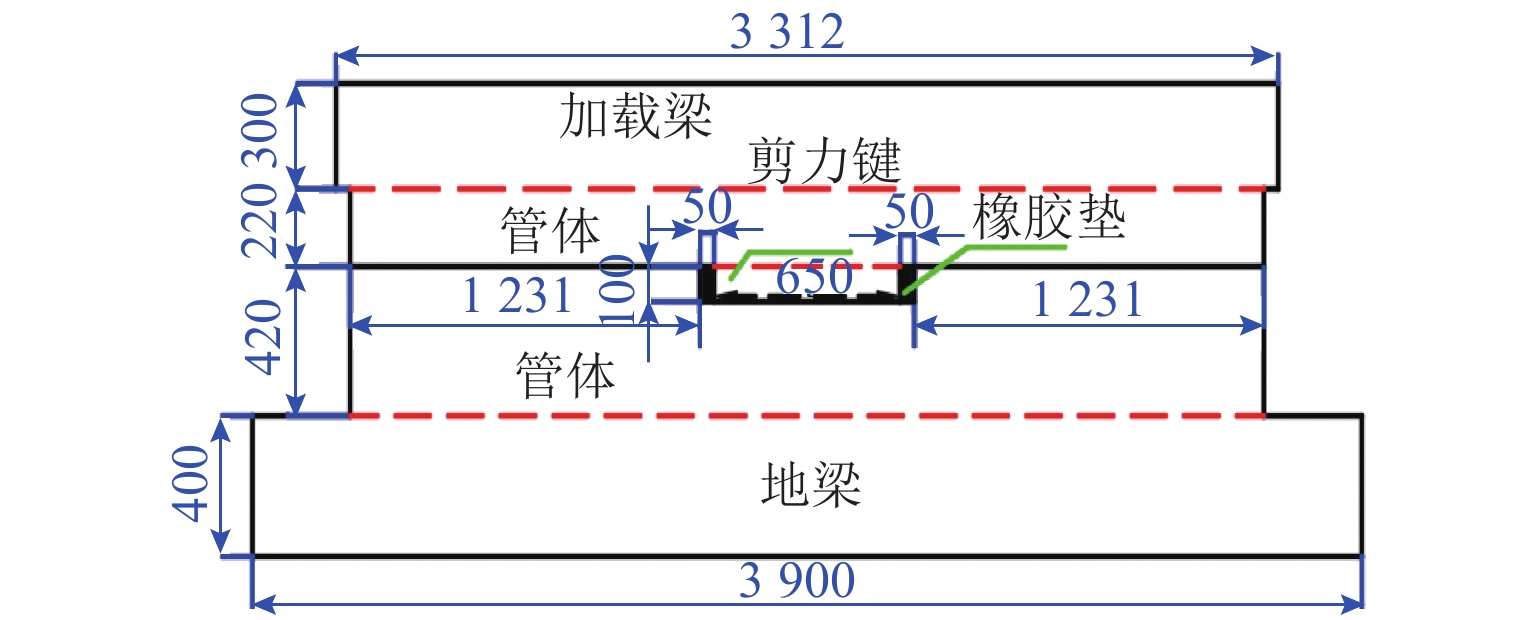

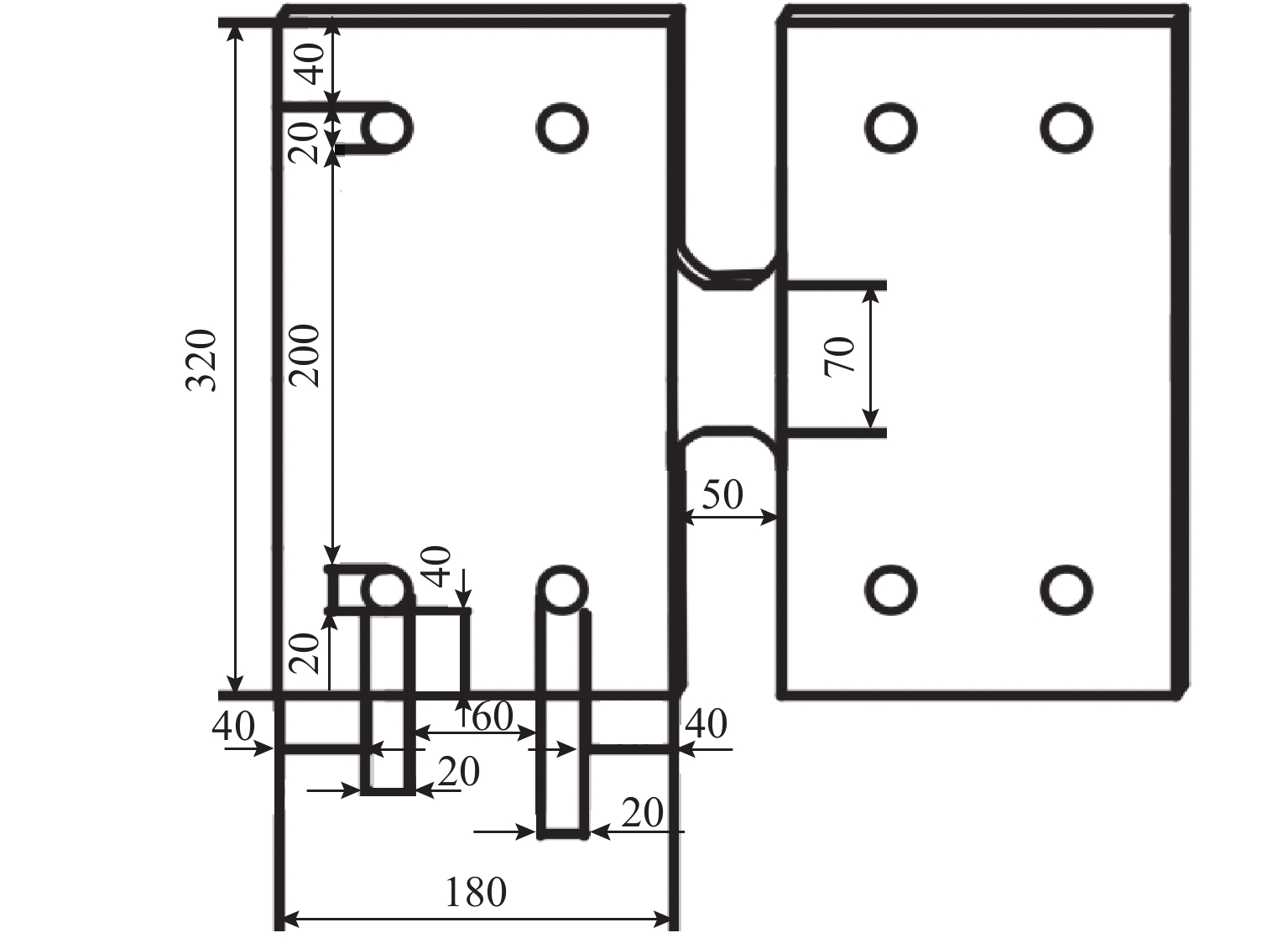

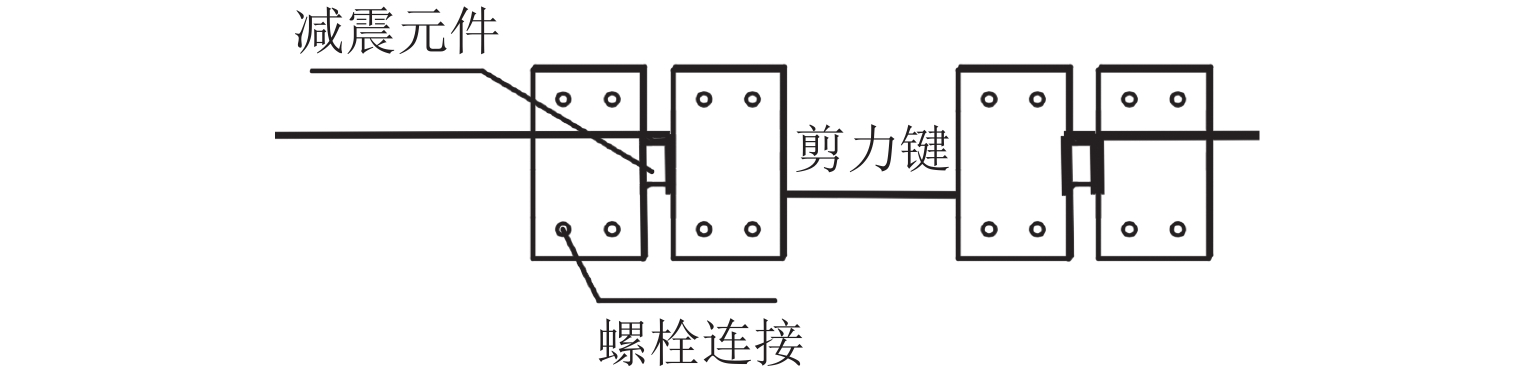

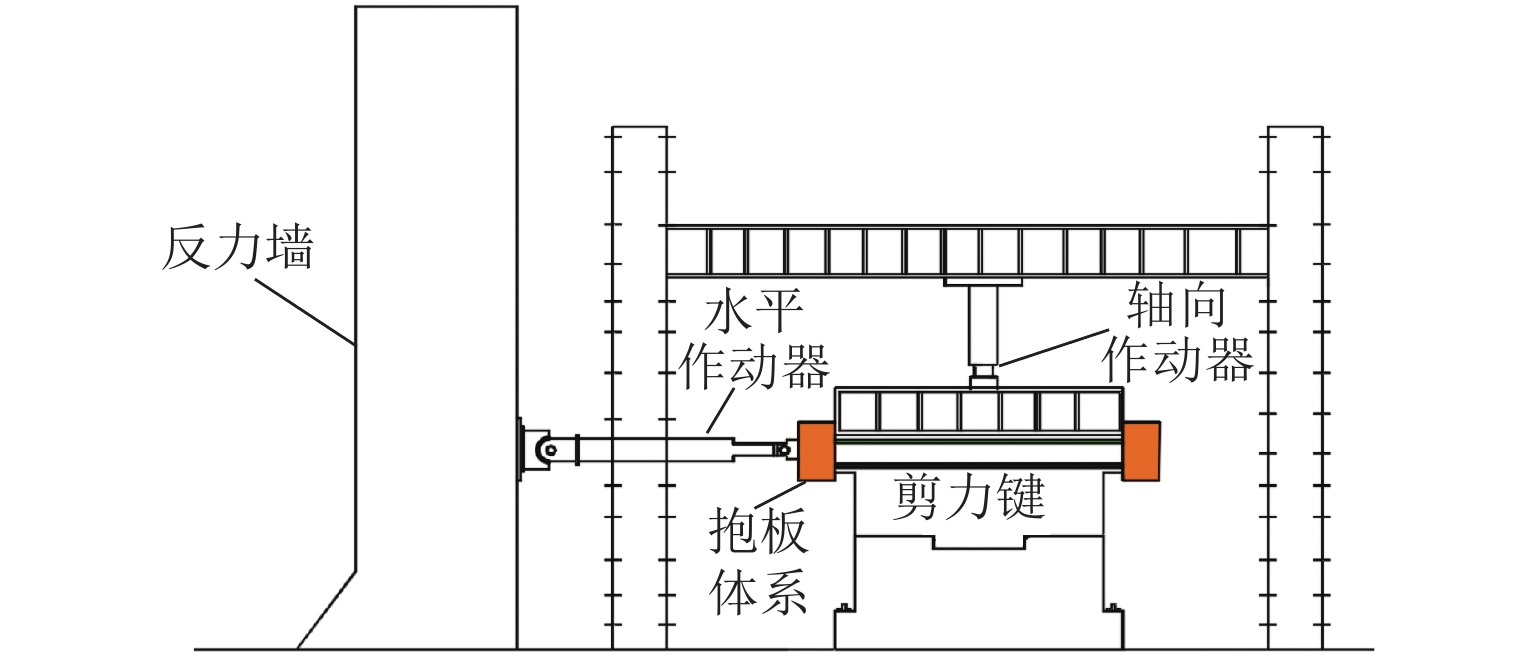

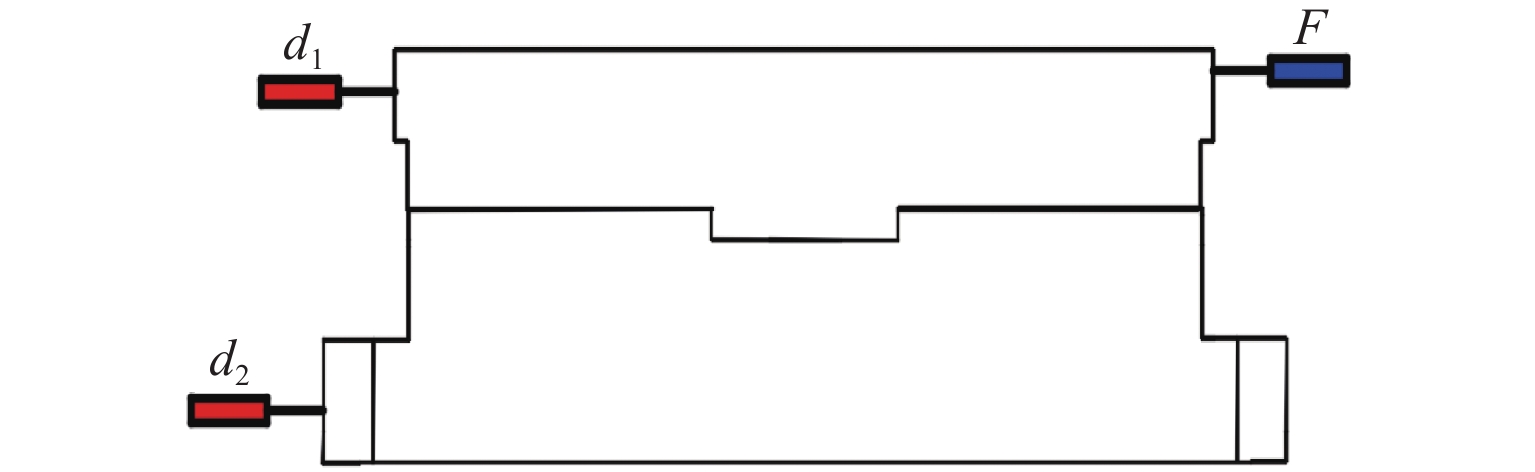

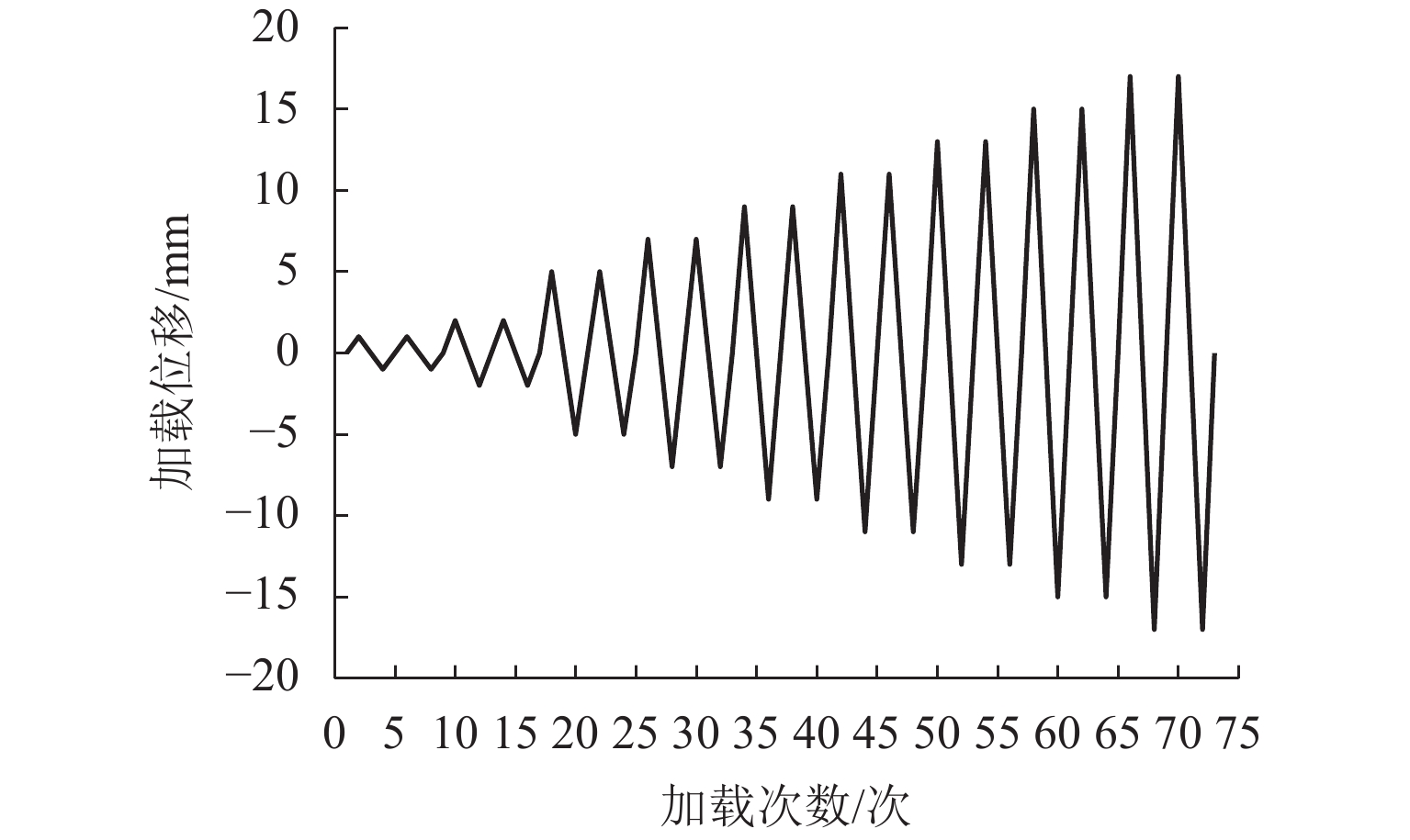

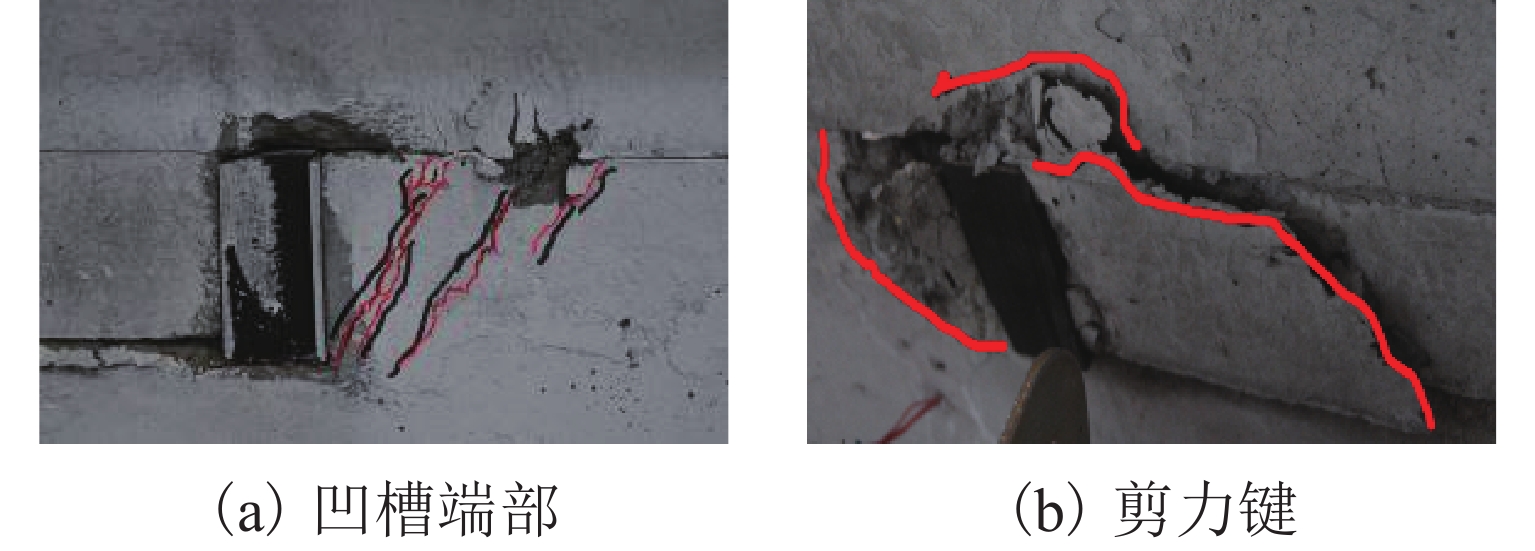

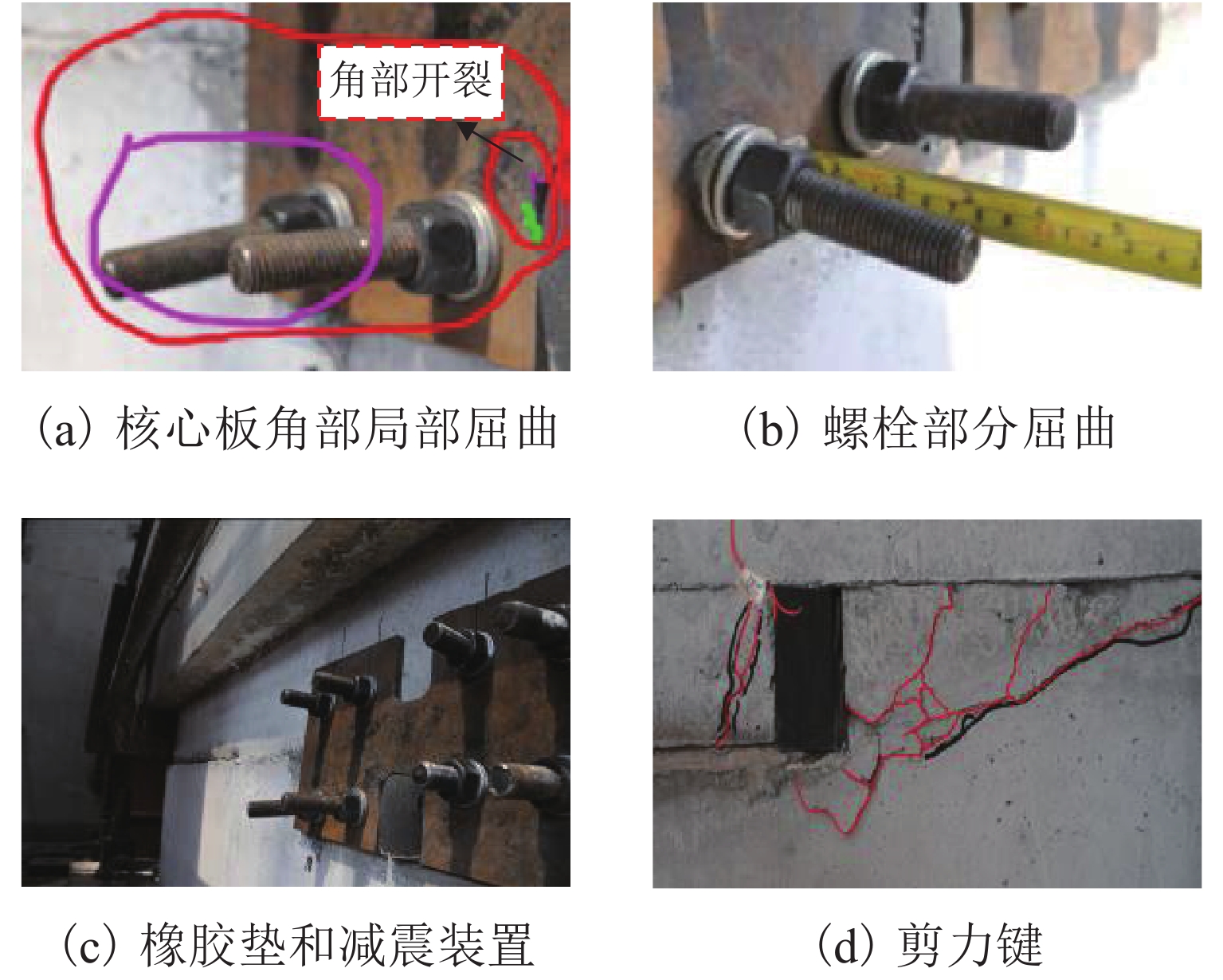

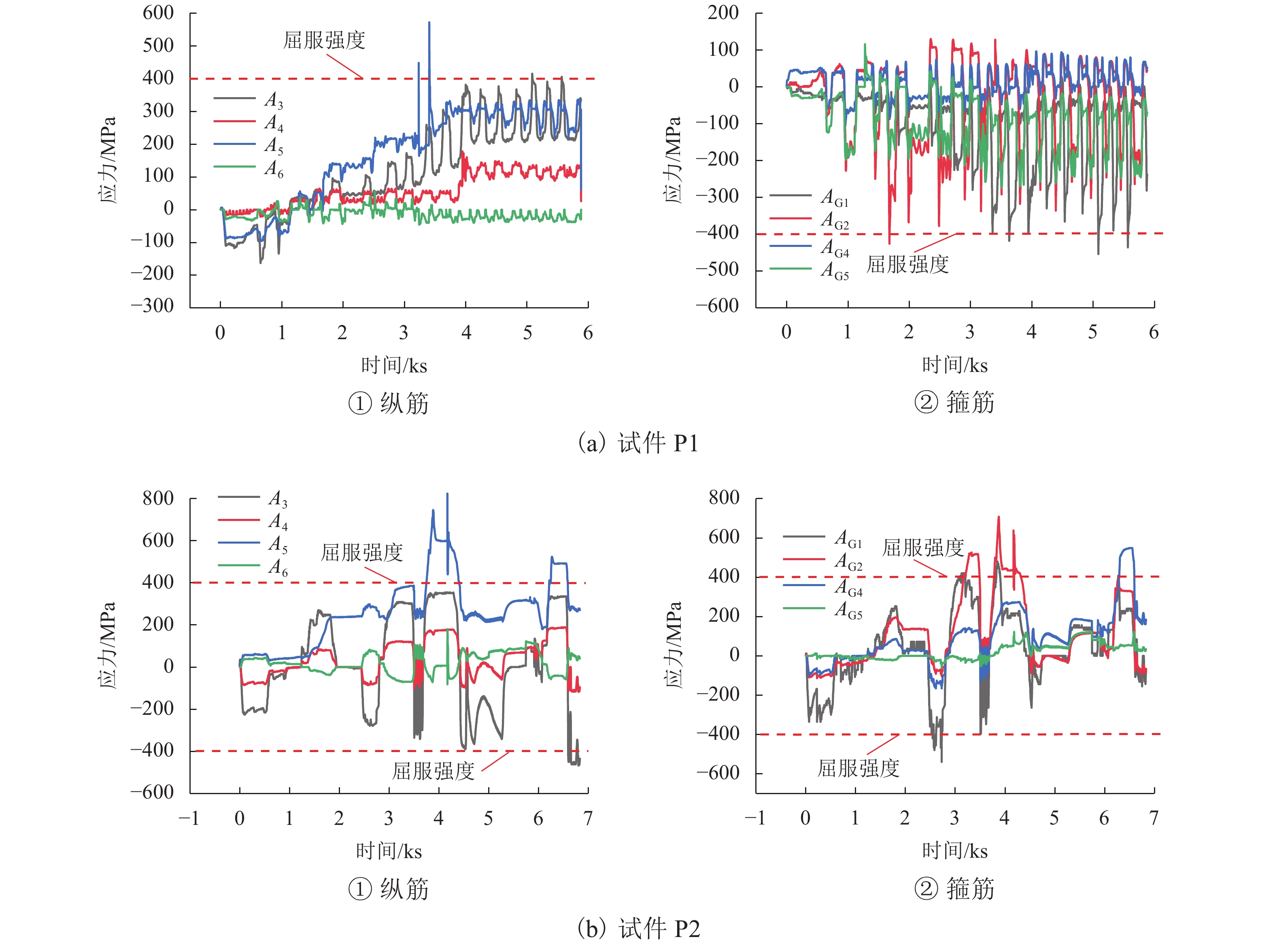

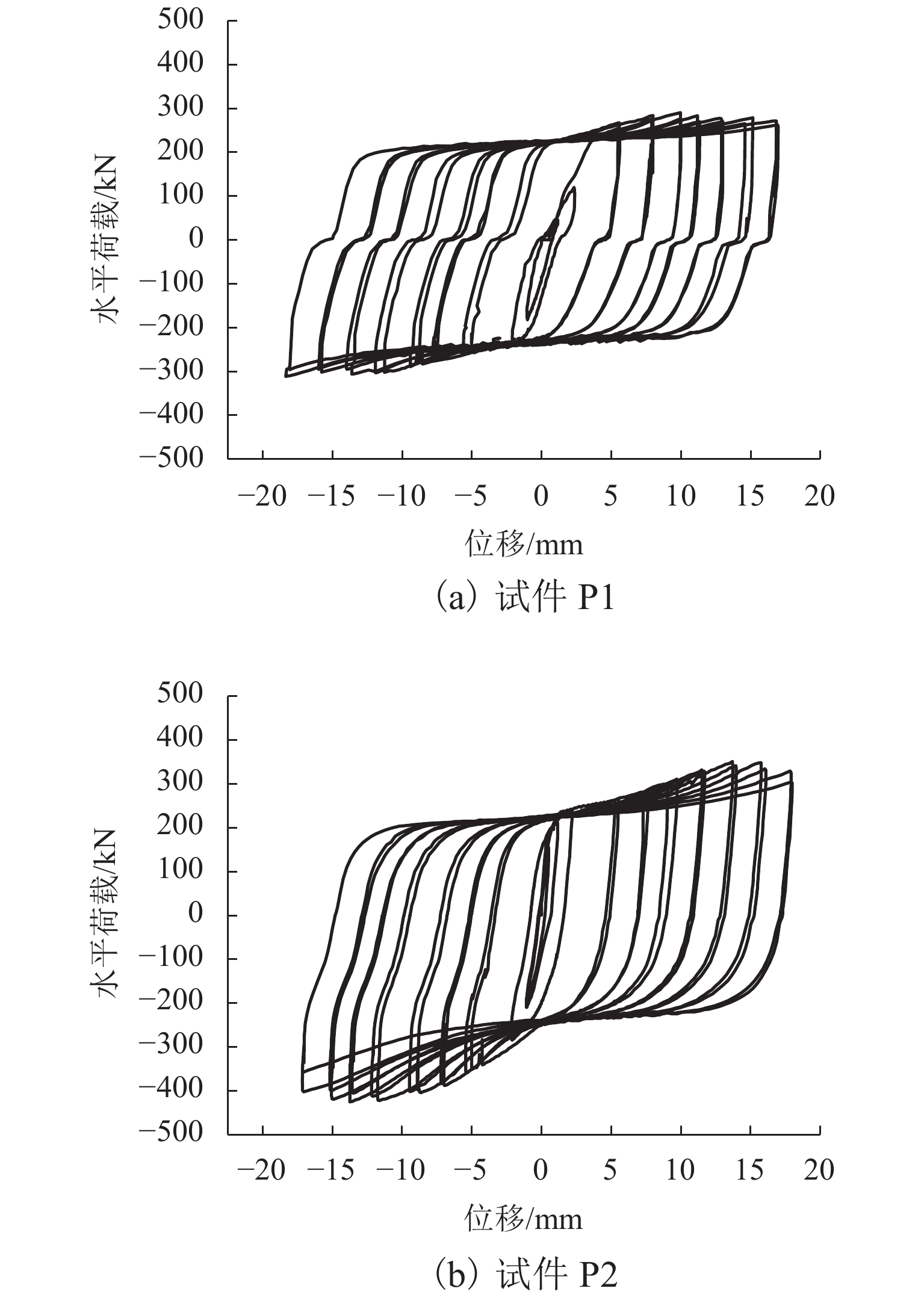

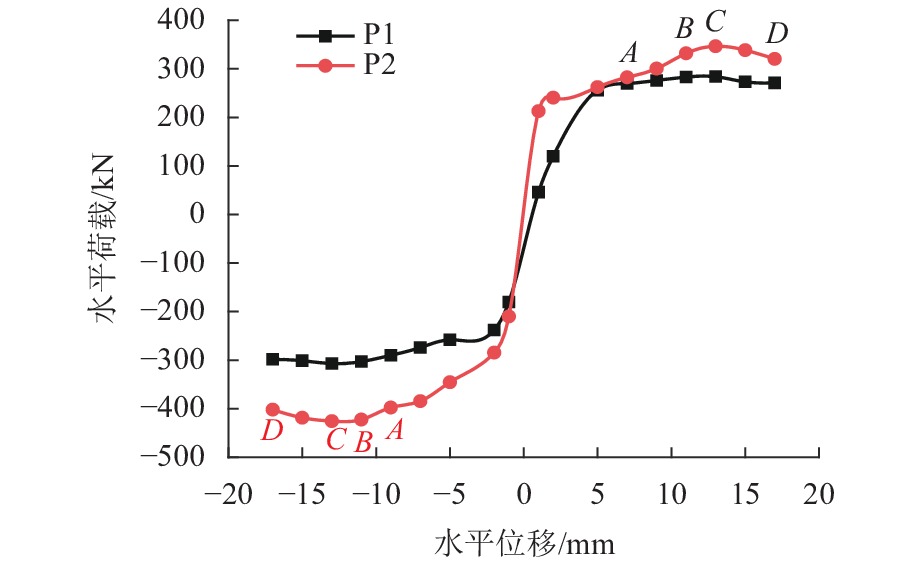

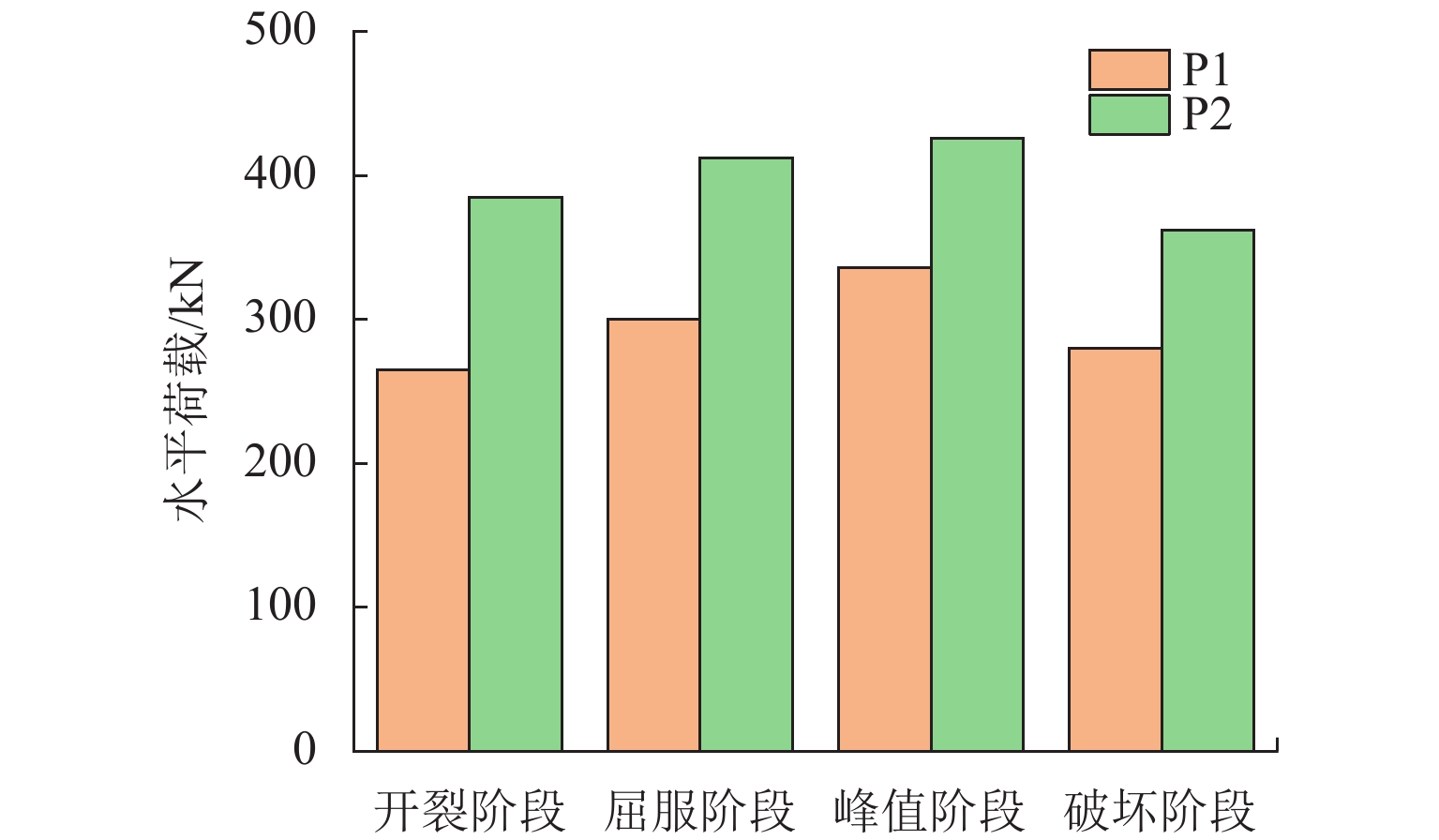

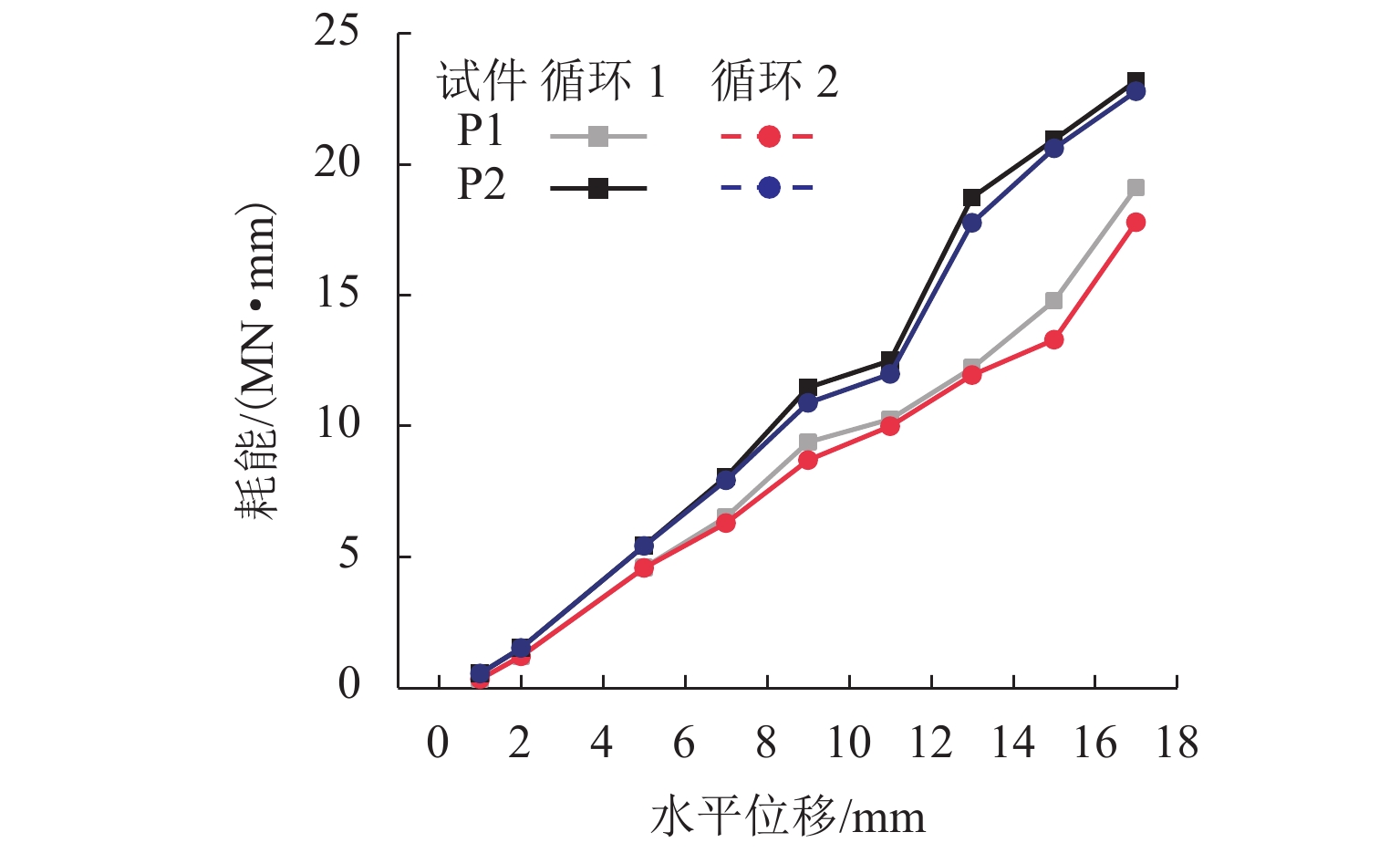

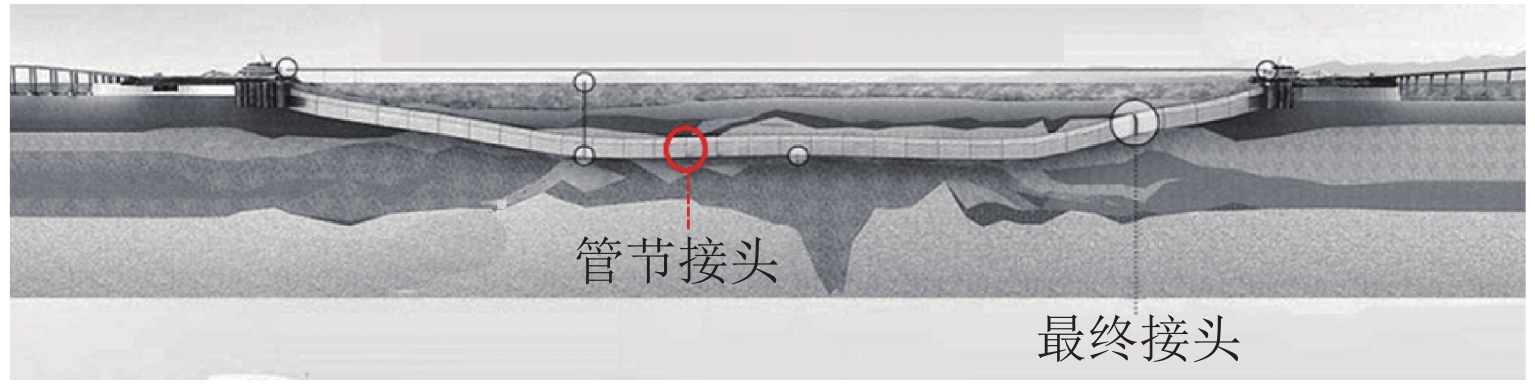

为提高沉管隧道接头的抗震安全性,设计了一种减震装置,完成了有无减震装置2组1/4大比例尺的接头剪力键模型往复加载拟静力对比试验. 通过试验揭示了沉管隧道接头剪力键模型在水平循环荷载下的力学行为及抗震性能,并验证了新型减震装置在沉管隧道接头减震中的可行性. 试验结果表明:无减震模型在循环剪切荷载下,凹槽端部率先出现裂缝,随后剪力键端部开始出现裂缝,随着加载位移的增大,剪力键出现较大塑性变形后失效;减震模型在循环剪切荷载下减震装置先出现局部屈曲,随后剪力键出现剪切破坏,减震装置可延迟剪力键的开裂时间;与无减震模型相比,减震模型在输入相同的加载位移时,其开裂荷载、屈服荷载、峰值荷载及破坏荷载分别提高了45.2%、37.33%、26.8%和29.2%;减震装置对模型初始刚度影响相对较小,且能满足规范限定的接头容许位移;单圈滞回耗能最大可提高55.1%,累积滞回耗能提高了31.9%,该减震装置可较好地提高剪力键的整体抗震性能.

Abstract:In order to improve the seismic safety of immersion joints, a new type of damping device for immersed tube tunnel joints was designed, and two groups of quasi-static tests were performed using a 1/4 scale shear key model with and without the damping device for comparative analysis. Through the tests, the mechanical behavior and seismic performance of the immersion joints under horizontal cyclic loading were revealed, and the feasibility of applying the new damping device in the vibration reduction of the immersed tunnel joint was verified. The results show that under the cyclic shear load, cracks first appear at the groove end of the traditional joint model, and then appear at the end of the shear key. As the loading displacement increases, the shear key experiences a large plastic deformation and then fails. Under the cyclic shear load, the damping device first suffers a local buckling, and the shear key is then subject to a shear failure. The damping device can delay the cracking time of the shear key. Compared with the traditional model without damping equipment, the cracking load, yield load, peak load and failure load of the damping model are increased by about 45.2%, 37.33%, 26.8% and 29.2%, respectively, under the same loading displacement. Meanwhile, the influence of the damping device on the initial stiffness of the model is relatively small, and it can meet the allowable displacement of the joint specified by the relevant code. The single-loop hysteretic energy consumption and the cumulative hysteretic energy consumption can be increased by 55.1% and 31.9%, respectively. Overall, the damping device can effectively improve the seismic performance of the shear key.

-

表 1 橡胶垫材料参数

Table 1. Mechanical parameters of rubber pads

名称 数值 邵氏硬度/HA 55 断裂强度/ MPa 16 延性/% > 450 抗压强度/MPa 10 剪切模量/MPa 1.06 ~ 1.11 摩擦系数 钢 0.2,混凝土 0.3 表 2 Q235板材力学参数

Table 2. Mechanical parameters of steel plate

参数 厚度/

mm屈服强

度/MPa抗拉强

度/MPa屈强比 断裂

延伸率/%取值 10 310 428 0.73 35.6 -

[1] 刘慧,程艺. “一带一路”建设对中国沿边地区发展影响的区域分异[J]. 区域经济评论,2018(6): 85-91.LIU Hui, CHENG Yi. Impacts of the “Belt and Road” initiative on the development of border areas in China[J]. Regional Economic Review, 2018(6): 85-91. [2] 禹海涛,袁勇,徐国平,等. 超长沉管隧道抗震设计及其关键性问题分析[J]. 上海交通大学学报,2012,46(1): 94-98.YU Haitao, YUAN Yong, XU Guoping, et al. Issues on the seismic design and analysis of ultra-long immersed tunnel[J]. Journal of Shanghai Jiao Tong University, 2012, 46(1): 94-98. [3] 严松宏,高峰,李德武,等. 南京长江沉管隧道的地震安全性评价[J]. 岩石力学与工程学报,2003,22(增2): 2800-2803.YAN Songhong, GAO Feng, LI Dewu, et al. Estimation on seismic safety of Nanjing Changjiang submerged tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2003, 22(S2): 2800-2803. [4] ANASTASOPOULOS I, GEROLYMOS N, DROSOS V, et al. Nonlinear response of deep immersed tunnel to strong seismic shaking[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2007, 133(9): 1067-1090. doi: 10.1061/(ASCE)1090-0241(2007)133:9(1067) [5] 陈贵红. 沉管隧道抗震数值分析[D]. 成都: 西南交通大学, 2002. [6] 禹海涛,萧文浩,赵旭,等. 沉管隧道柔性接头压缩性能研究[J]. 中国公路学报,2019,32(5): 115-122,180.YU Haitao, XIAO Wenhao, ZHAO Xu, et al. Compression performance of flexible joints in immersed tunnels[J]. China Journal of Highway and Transport, 2019, 32(5): 115-122,180. [7] 袁勇,申中原,禹海涛. 沉管隧道纵向地震响应分析的多体动力学方法[J]. 工程力学,2015,32(5): 76-83.YUAN Yong, SHEN Zhongyuan, YU Haitao. Multibody dynamics method for longitudinal seismic response analysis of immersed tunnels[J]. Engineering Mechanics, 2015, 32(5): 76-83. [8] 袁勇,禹海涛,燕晓,等. 超长沉管隧道多点振动台试验模拟与分析[J]. 中国公路学报,2016,29(12): 157-165. doi: 10.3969/j.issn.1001-7372.2016.12.020YUAN Yong, YU Haitao, YAN Xiao, et al. Multi-point shaking table test simulation and analysis of a super-long immersed tunnel[J]. China Journal of Highway and Transport, 2016, 29(12): 157-165. doi: 10.3969/j.issn.1001-7372.2016.12.020 [9] 李伟华. 考虑水-饱和土场地-结构耦合时的沉管隧道地震反应分析[J]. 防灾减灾工程学报,2010,30(6): 607-613.LI Weihua. Seismic response analysis of immersed tube tunnel considering the dynamic interactions between water, stratum and structure influence of liquid parameters on the damage of buried pipeline[J]. Journal of Disaster Prevention and Mitigation Engineering, 2010, 30(6): 607-613. [10] 郭毅之,金先龙,丁峻宏,等. 沉管隧道地震响应分析的并行计算[J]. 岩石力学与工程学报,2005,24(15): 2723-2727. doi: 10.3321/j.issn:1000-6915.2005.15.021GUO Yizhi, JIN Xianlong, DING Junhong, et al. Parallel processing of seismic response analysis for immersed tunnel[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(15): 2723-2727. doi: 10.3321/j.issn:1000-6915.2005.15.021 [11] 丁峻宏,金先龙,郭毅之,等. 沉管隧道地震响应的三维非线性数值模拟方法及应用[J]. 振动与冲击,2005,24(5): 18-22. doi: 10.3969/j.issn.1000-3835.2005.05.006DING Junhong, JIN Xianlong, GUO Yizhi, et al. 3D numerical simulation method and its application in calculation of seismic response of immersed tunnel[J]. Journal of Vibration and Shock, 2005, 24(5): 18-22. doi: 10.3969/j.issn.1000-3835.2005.05.006 [12] 董云,楼梦麟. 关于超长沉管隧道地震反应分析中瑞利阻尼矩阵的讨论[J]. 地震工程与工程振动,2014,34(1): 87-94.DONG Yun, LOU Menglin. Discussion on rayleigh damping matrix for seismic response analysis of long immersed tube tunnel[J]. Earthquke Engineering and Engineering Dynamics, 2014, 34(1): 87-94. [13] OKAMOTO S, TAMURA C. Behaviour of subaqueous tunnels during earthquakes[J]. Earthquake Engineering & Structural Dynamics, 1972, 1(3): 253-266. [14] CHEN H J, LI X J, YAN W M, et al. Shaking table test of immersed tunnel considering the geological condition[J]. Engineering Geology, 2017, 227: 93-107. doi: 10.1016/j.enggeo.2017.05.014 [15] 陈红娟,闫维明,陈适才,等. 沉管隧道-接头-场地土振动台试验研究[J]. 岩土工程学报,2018,40(4): 634-644.CHEN Hongjuan, YAN Weiming, CHEN Shicai, et al. Shaking table tests on immersed tunnel-joint-soil[J]. Chinese Journal of Geotechnical Engineering, 2018, 40(4): 634-644. [16] 程新俊,景立平,崔杰,等. 不同场地沉管隧道振动台模型试验研究[J]. 西南交通大学学报,2017,52(6): 1113-1120. doi: 10.3969/j.issn.0258-2724.2017.06.011CHENG Xinjun, JING Liping, CUI Jie, et al. Research of shaking table model tests on immersed tunnels under different conditions[J]. Journal of Southwest Jiaotong University, 2017, 52(6): 1113-1120. doi: 10.3969/j.issn.0258-2724.2017.06.011 [17] 禹海涛,袁勇,刘洪洲,等. 沉管隧道接头力学模型及刚度解析表达式[J]. 工程力学,2014,31(6): 145-150.YU Haitao, YUAN Yong, LIU Hongzhou, et al. Mechanical model and analytical solution for stiffness in the joints of an immersed-tube tunnel[J]. Engineering Mechanics, 2014, 31(6): 145-150. [18] 尚守平. 结构抗震设计[M]. 北京: 高等教育出版社, 2003. [19] PARK R. Evaluation of ductility of structures and structural assemblages from laboratory testing[J]. Bulletin of the New Zealand Society for Earthquake Engineering, 1989, 22(3): 155-166. doi: 10.5459/bnzsee.22.3.155-166 -

下载:

下载: