Mechanism of Anti-derailment Equipment for No. 6 Symmetric Turnout

-

摘要:

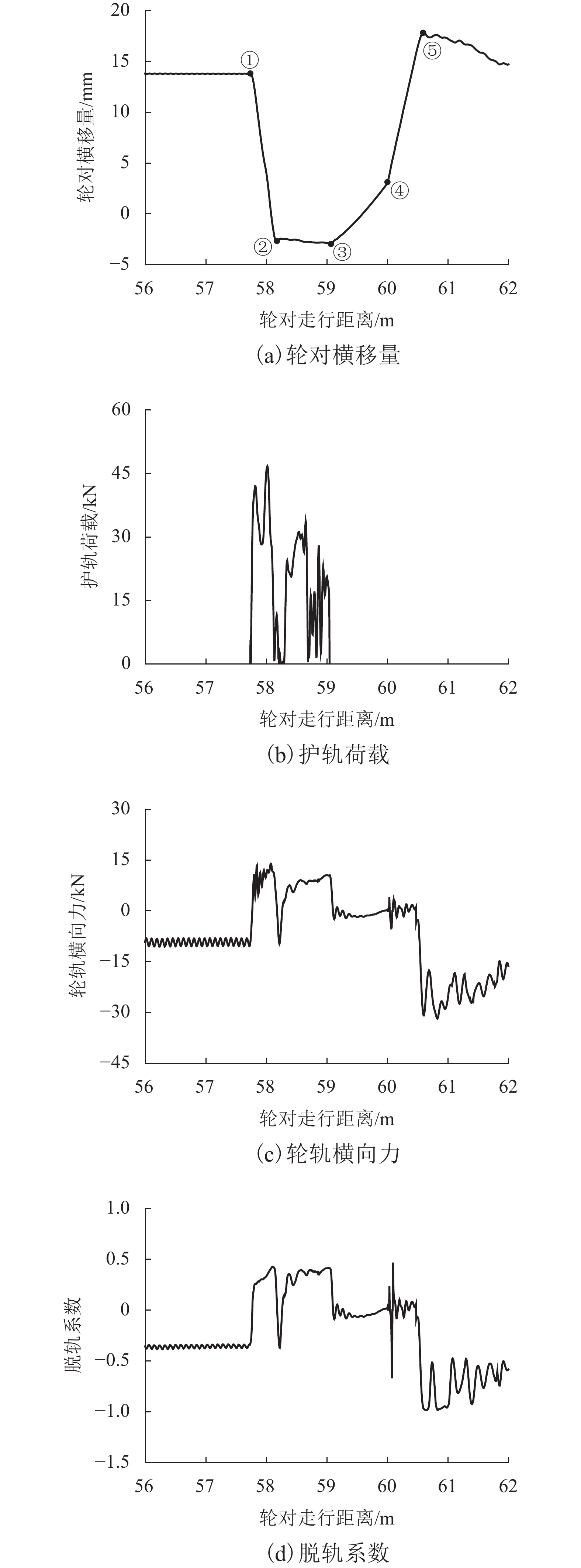

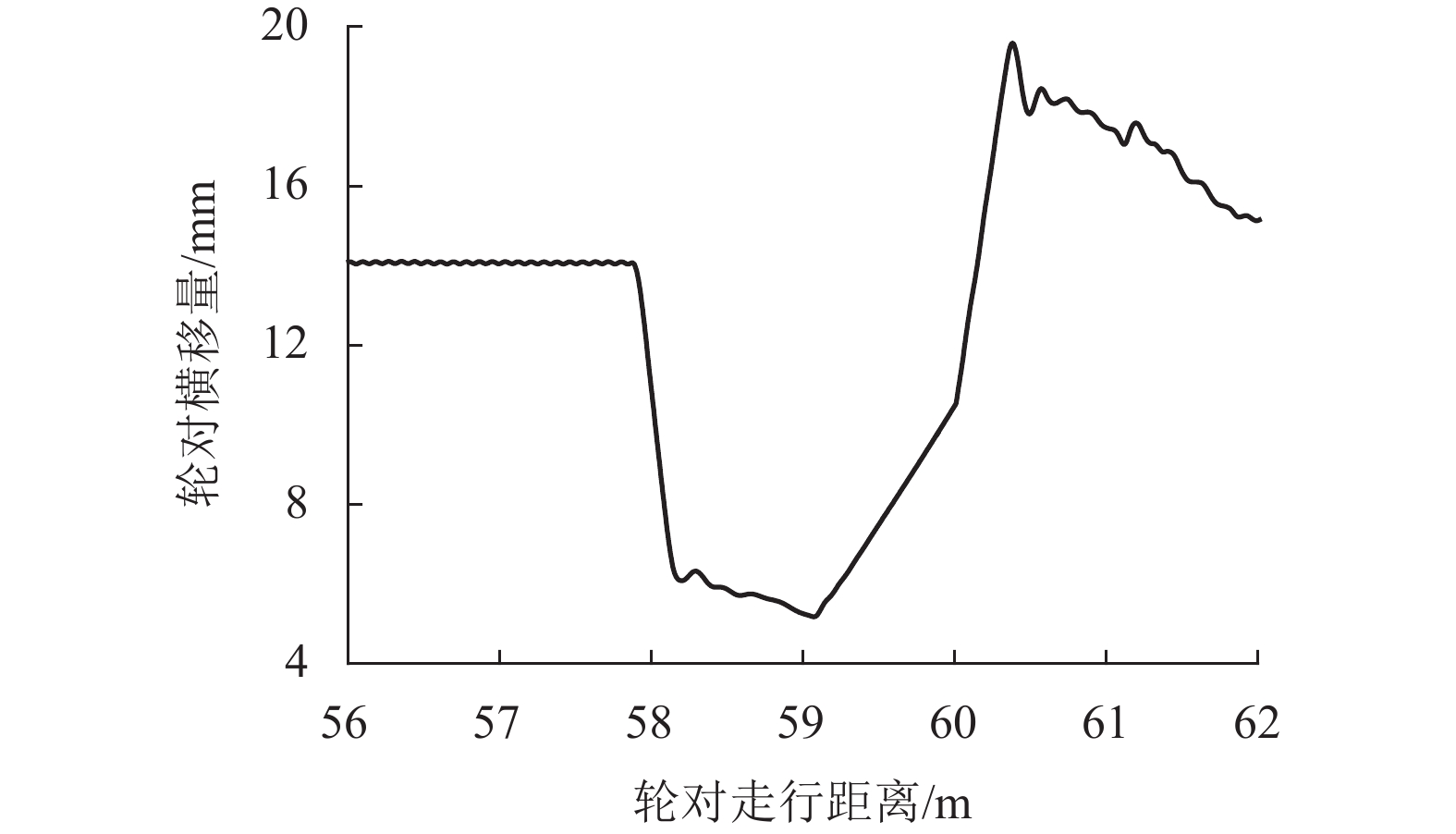

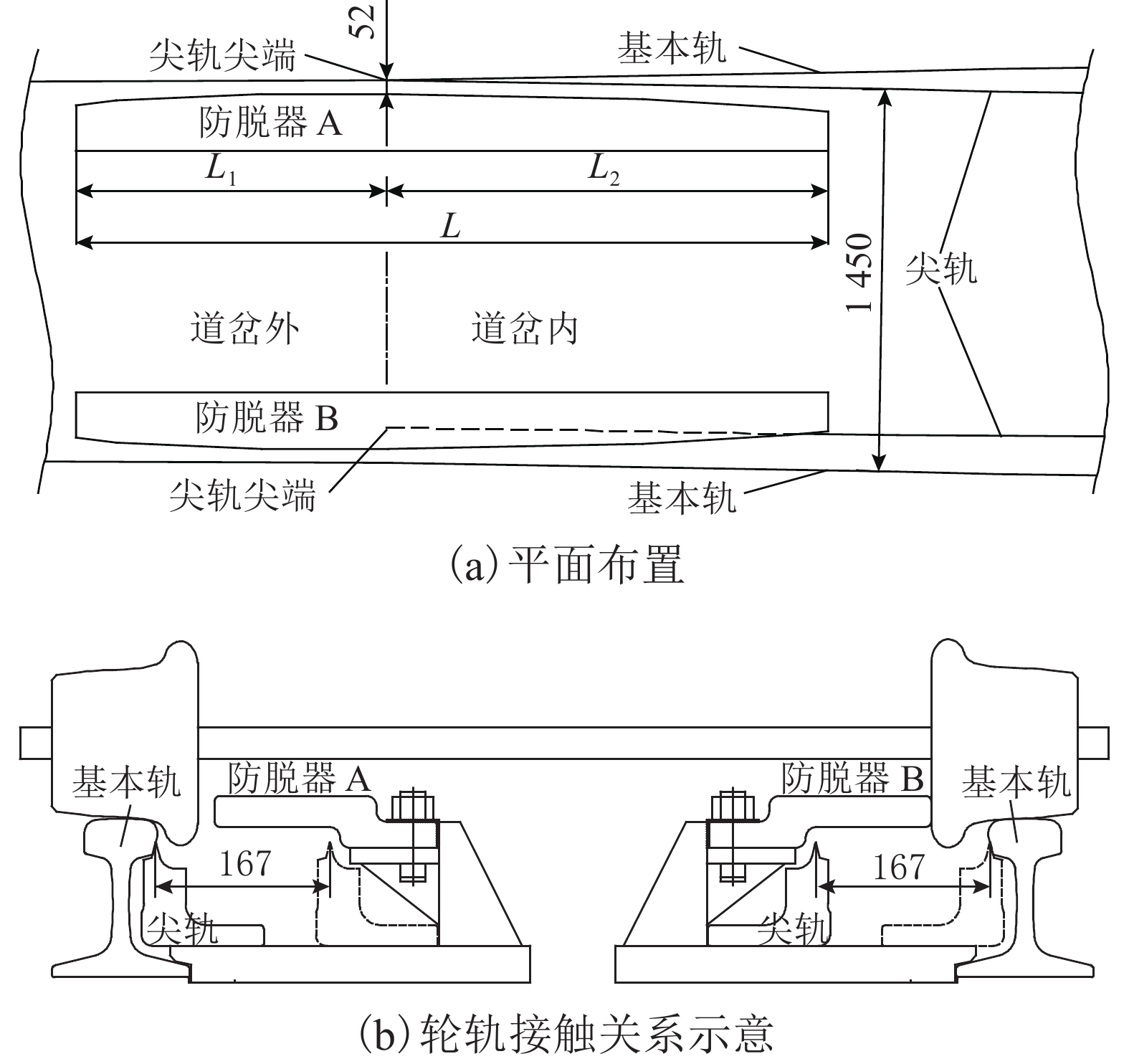

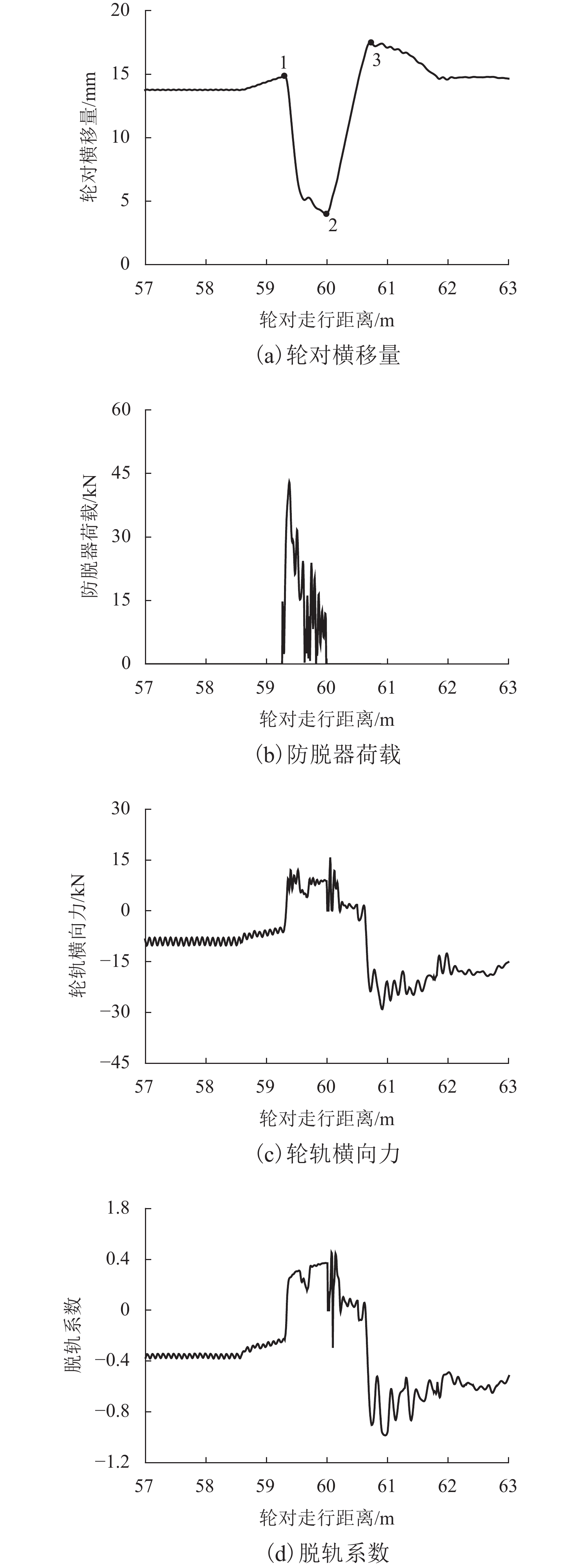

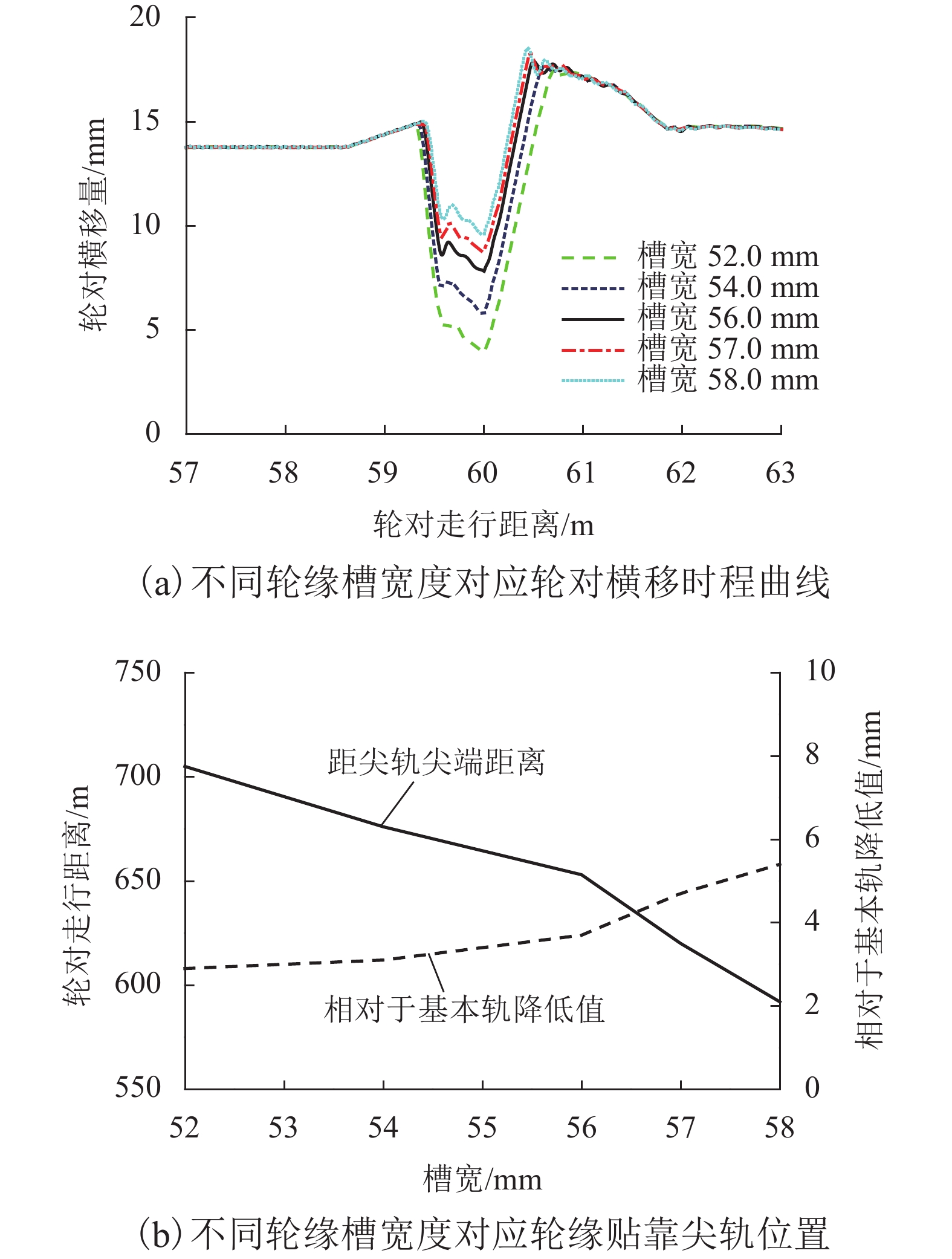

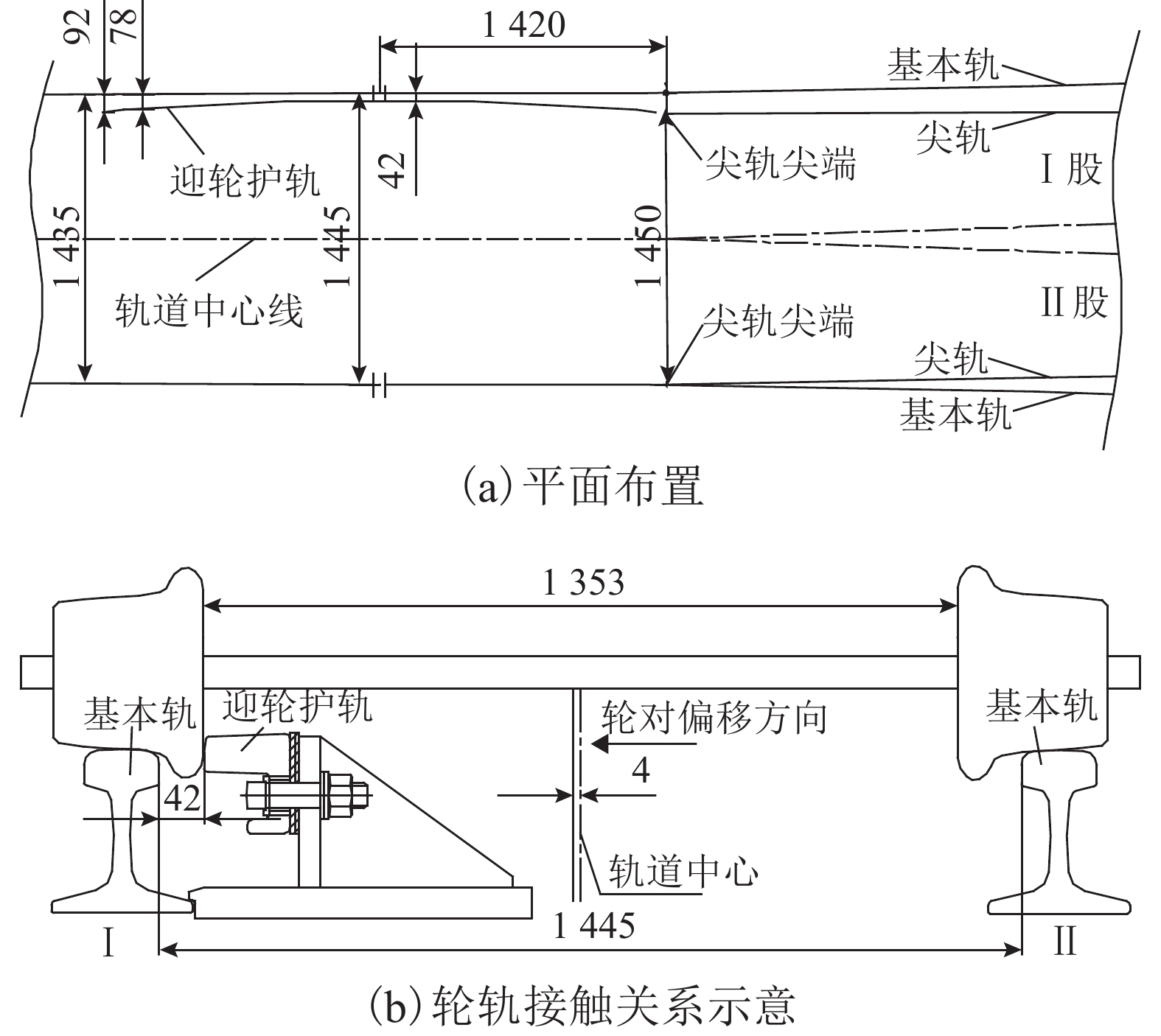

为防止6号对称道岔脱轨事故发生,阐述了迎轮护轨和新型防脱轨装置的结构特征及工作原理,并建立了车辆-道岔动力学模型,分析了迎轮护轨和防脱轨装置对道岔区动力学响应的影响规律. 研究结果表明:迎轮护轨和新型防脱装置均可明显有效约束轮对通过道岔时的横移量,改变轮对运动轨迹,分别使轮缘在距尖轨尖端0.493 m和0.705 m处接触尖轨,防止轮缘与尖轨尖端接触,成功避免不利轮轨接触状态的出现;当迎轮护轨双侧同时安装时,轮缘槽宽度增加对轮对约束效果降低,无法起到有效的防护作用;新型防脱轨装置延伸至道岔内,可实现轨道两侧对称安装,保证对称道岔双方向的行车安全,从而有效避免对称道岔区脱轨事故的发生.

Abstract:To prevent derailment in No. 6 symmetric turnouts, a vehicle-turnout dynamic model is built on the basis of the structural characteristics of the guard rail in front of the turnout and the working principle of a new anti-derailment equipment in turnouts. Through the vehicle-turnout coupling model, the influences of the guard rail and preventing derailment structure on dynamic responses of the turnout are simulated and discussed. The results show that both the guard rail and the new anti-derailment equipment can effectively constrain the lateral shift of the wheelset when negotiating the turnout, and change the wheelset trajectory, making the wheel flange contact switch rail at 0.493 and 0.705 m away from the switch rail toe, respectively, and preventing the wheel flange from contacting the switch rail toe. Thus, the adverse contact status between wheel flange and switch rail toe can be avoided, and the safety of turnout negotiation is improved significantly. When there are guard rails installed on both sides of the track, the increased wheel flangeway width will cause the guard rail to reduce its restraint effect on the wheelset and lose its protective function. The new anti-derailment equipment extends into the turnout and can be installed symmetrically on both sides of the track, which ensures the driving safety in both directions of the symmetrical turnout and effectively avoids derailment occurrences in the No. 6 symmetrical turnout area.

-

Key words:

- turnout /

- derailment /

- dynamic model /

- anti-derailment equipment /

- guardrail

-

-

[1] 薛弼一. 脱轨机理及试验研究[D]. 成都: 西南交通大学, 1998. [2] 王健. 基于轮轨关系的小号码道岔转辙器区脱轨机理研究[D]. 成都: 西南交通大学, 2018. [3] 关庆华,曾京,陈哲明. 考虑冲角影响的改进脱轨准则[J]. 中国铁道科学,2009,30(3): 74-80.GUAN Qinghua, ZENG Jing, CHEN Zheming. Improving the derailment criteria by taking the impact of attack angle into account[J]. China Railway Science, 2009, 30(3): 74-80. [4] 陈果,翟婉明,左洪福. 车辆脱轨安全限值的调整与改进建议[J]. 中国机械工程,2002,13(8): 646-649.CHEN Guo, ZHAI Wanming, ZUO Hongfu. Suggestions of adjustment and improvement on vehicle derailment safety limit value[J]. China Mechanical Engineering, 2002, 13(8): 646-649. [5] 郑明新,肖矜,何志勇,等. 车辆脱轨机理与预防脱轨的对策[J]. 华东交通大学学报,2005,22(5): 5-8.ZHENG Mingxin, XIAO Jin, HE Zhiyong, et al. Study on derailment mechanism of railway wheelset and its protection countermeasures[J]. Journal of East China Jiaotong University, 2005, 22(5): 5-8. [6] 曾庆元,向俊,娄平,等. 列车脱轨的力学机理与防止脱轨理论[J]. 铁道科学与工程学报,2004,1(1): 19-31.ZENG Qingyuan, XIANG Jun, LOU Ping, et al. Mechanical mechanism of derailment and theory of derailment prevention[J]. Journal of Railway Science and Engineering, 2004, 1(1): 19-31. [7] ELKINS J, WU H. Angle of attack and distance criteria for flange climb derailment[J]. Vehicle System Dynamics, 2000, 33(2): 293-305. [8] 费维周. 50 kg/m钢轨6号对称道岔脱轨原因分析及优化改进研究[D]. 成都: 西南交通大学, 2016. [9] 李海峰,贾耀军. 金华东站驼峰惯性脱轨的理论分析分析与对策研究[J]. 华东交通大学学报,2003,20(5): 18-22. doi: 10.3969/j.issn.1005-0523.2003.05.006LI Haifeng, JIA Yaojun. Analysis and countermeasure research on the railway hump free-digression in Jinhua east station[J]. Journal of East China Jiaotong University, 2003, 20(5): 18-22. doi: 10.3969/j.issn.1005-0523.2003.05.006 [10] 贾跃军,周宇,李超. 金华东站驼峰道岔惯性脱轨整治现场测试[J]. 铁道工程学报,2004(1): 55-59. doi: 10.3969/j.issn.1006-2106.2004.01.013JIA Yaojun, ZHOU Yu, LI Chao. Local experiments of hump turnout inertia derail regulation in Jinhua east station[J]. Journal of Railway Engineering Society, 2004(1): 55-59. doi: 10.3969/j.issn.1006-2106.2004.01.013 [11] 李章凤. 驼峰下1/6对称混凝土枕道岔脱线事故分析与防治[J]. 铁道建筑,2013(6): 147-149. [12] 司道林,王树国,王猛,等. 6号对称道岔脱轨机理及影响因素[J]. 西南交通大学学报,2021,56(2): 300-305.SI Daolin, WANG Shuguo, WANG Meng, et al. Derailment mechanism and influence factors on number 6 systematic switches[J]. Journal of Southwest Jiaotong University, 2021, 56(2): 300-305. [13] 中国铁路总公司. 普速铁路线路修理规则: TG-GW 102—2019[S]. 北京: 中国铁道出版社, 2019. [14] 翟婉明. 车辆-轨道耦合动力学[M]. 4版. 北京: 科学出版社, 2016. [15] 王树国,司道林,王猛,等. 高速铁路道岔尖轨降低值对行车平稳性的影响机理研究[J]. 中国铁道科学,2014,35(3): 28-33. doi: 10.3969/j.issn.1001-4632.2014.03.05WANG Shuguo, SI Daolin, WANG Meng, et al. Influence of value reduced for switch rail of high-speed railway on riding quality[J]. China Railway Science, 2014, 35(3): 28-33. doi: 10.3969/j.issn.1001-4632.2014.03.05 -

下载:

下载: