Data Mining Model Based on Neural Network and Its Application on Anti-Climber Device

-

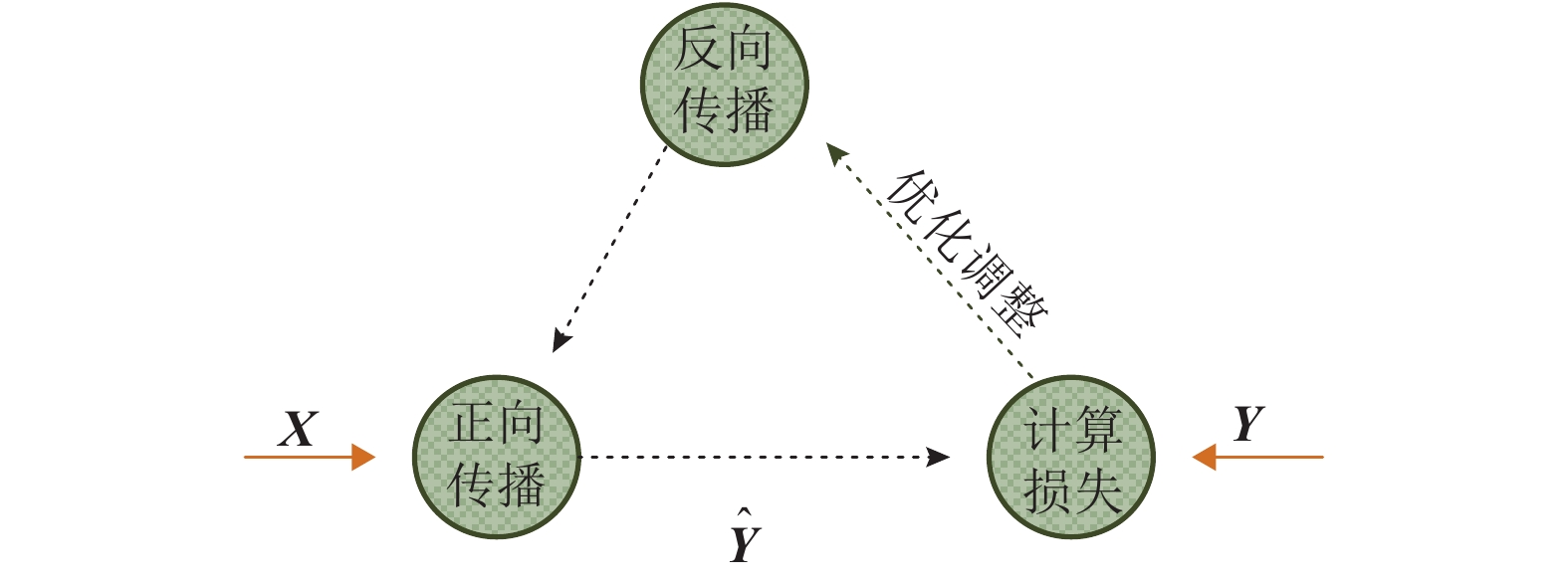

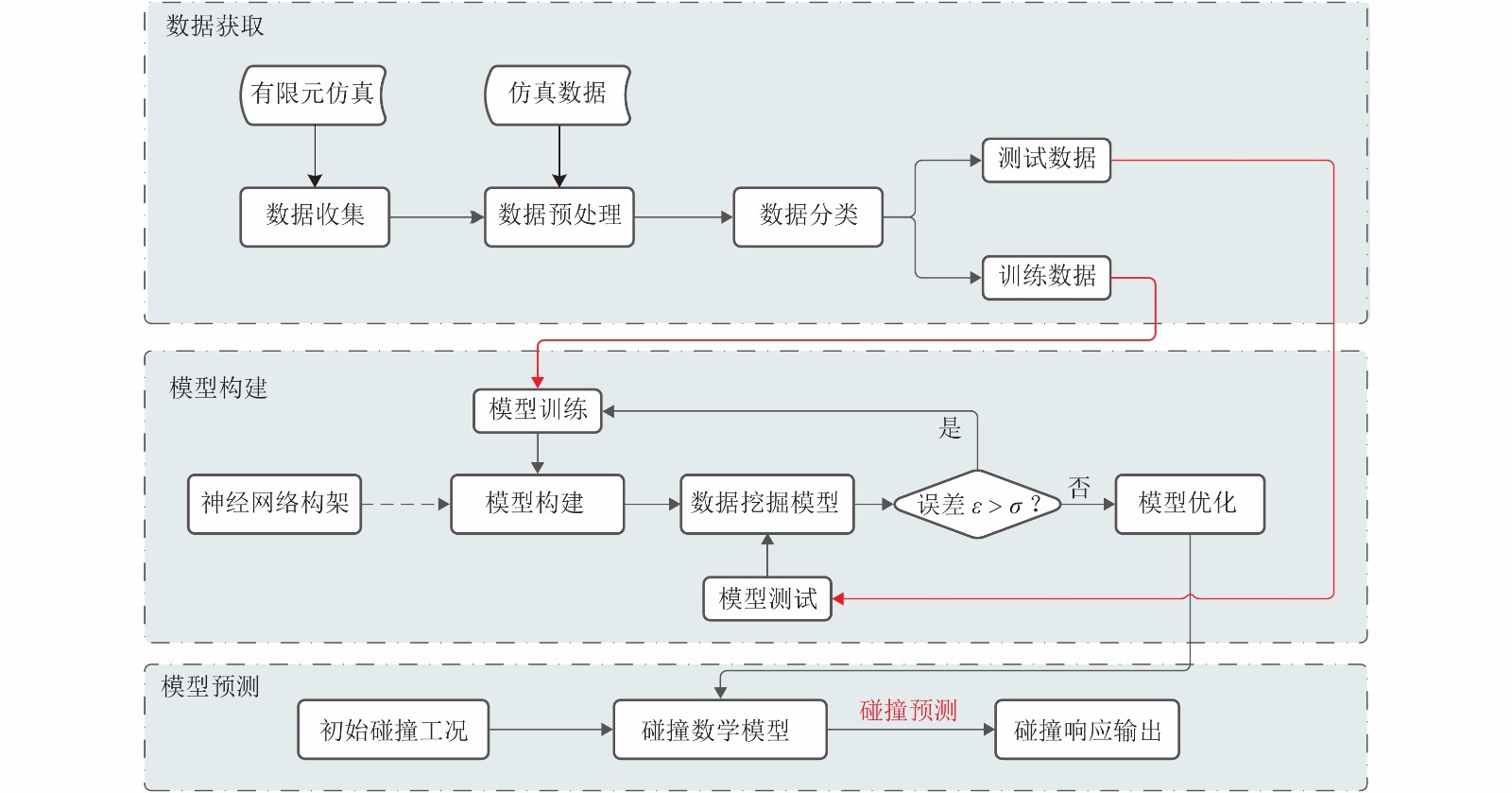

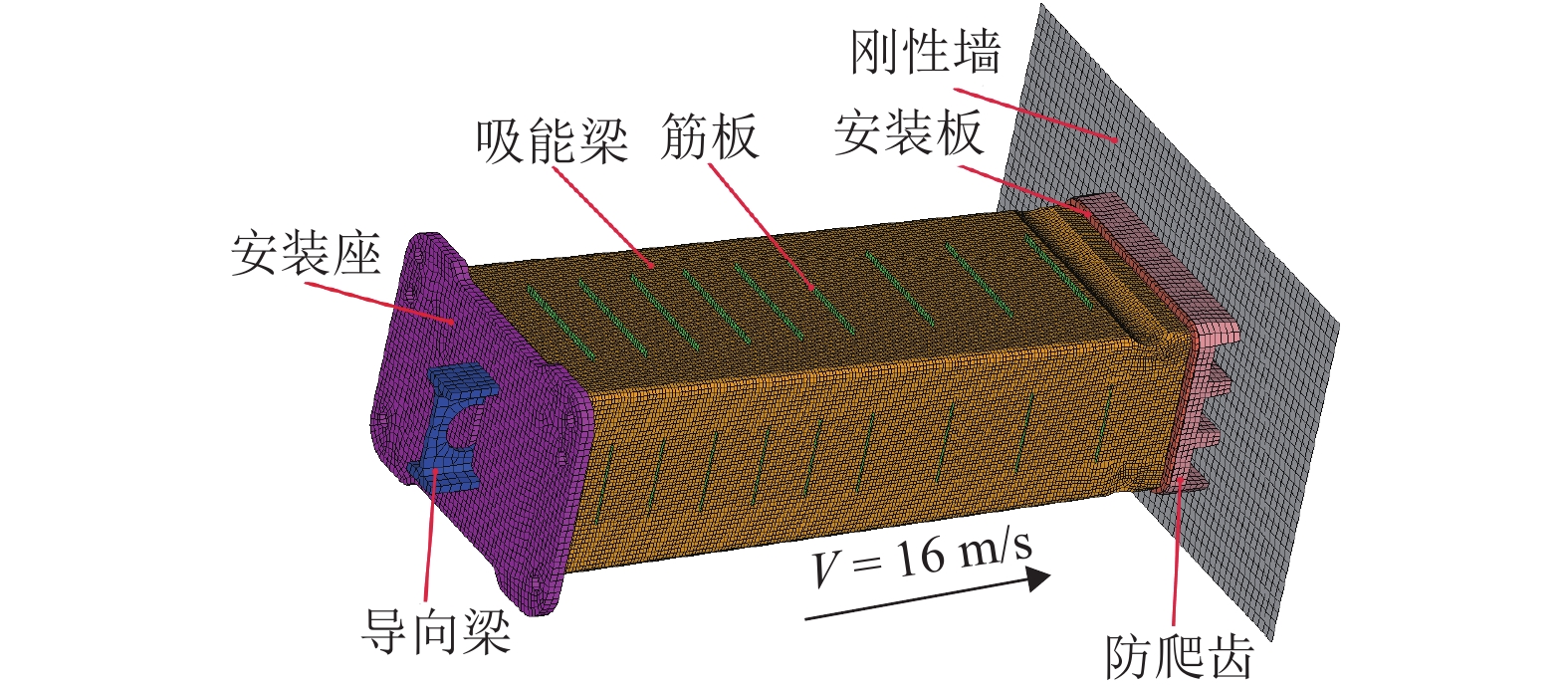

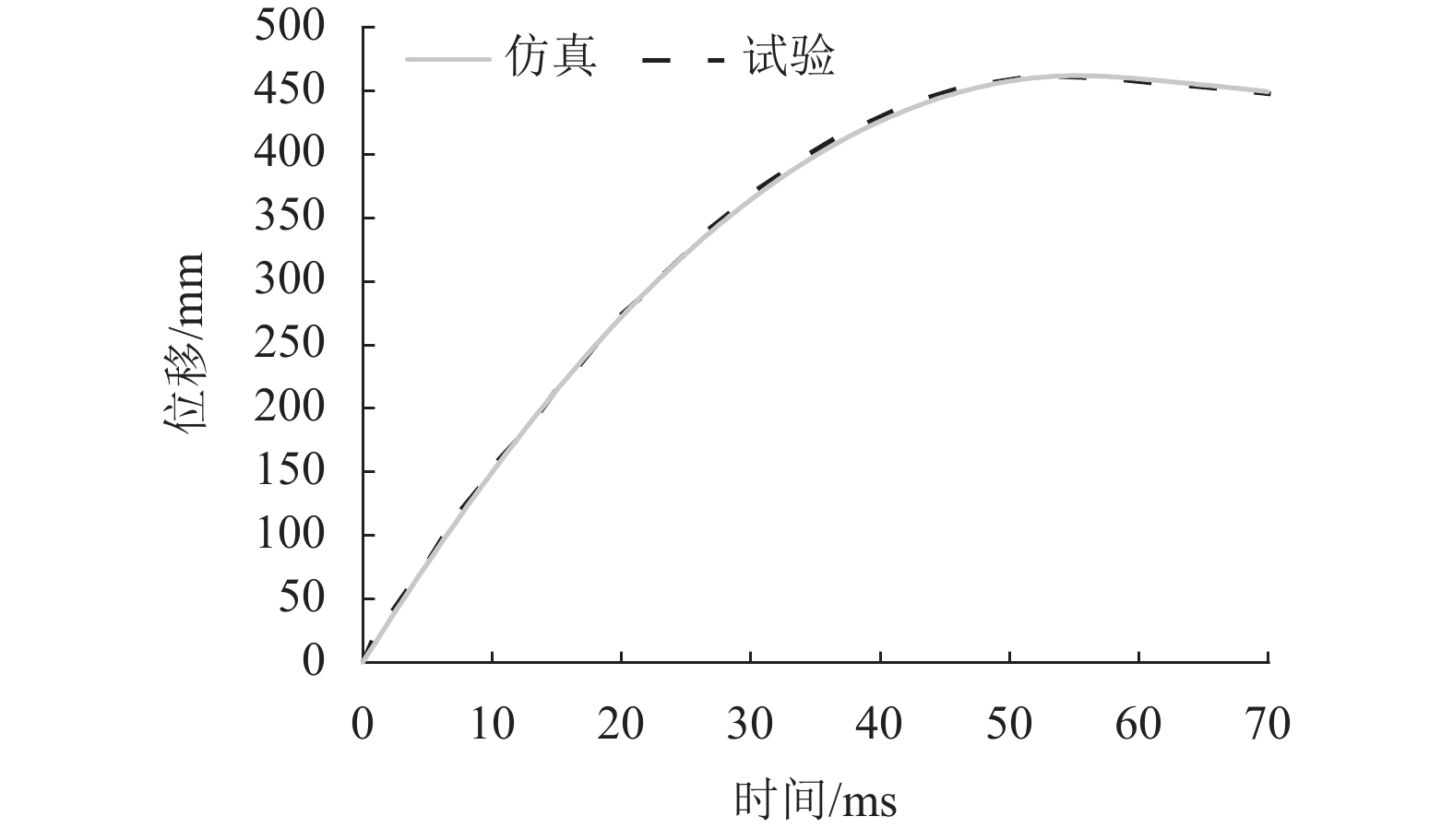

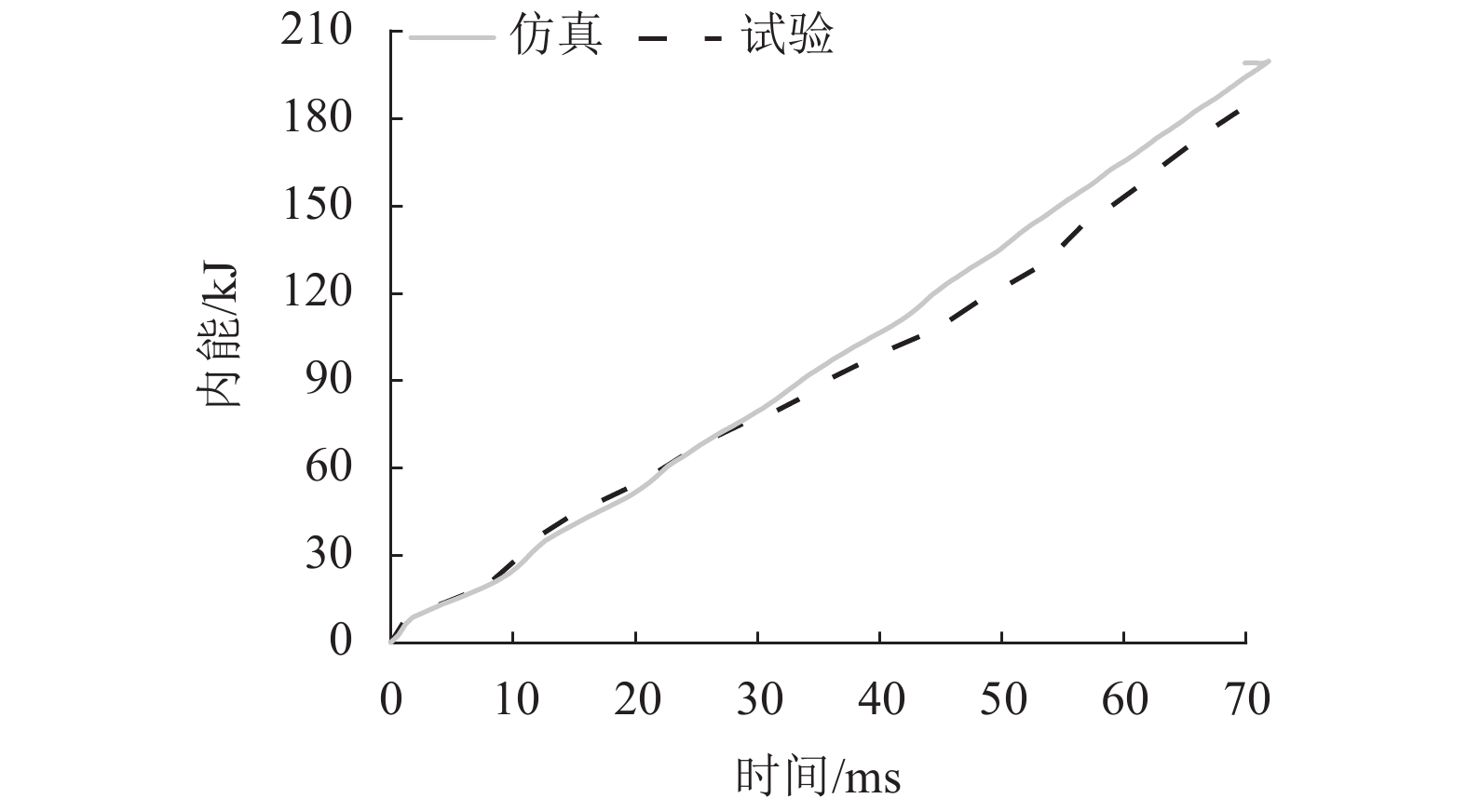

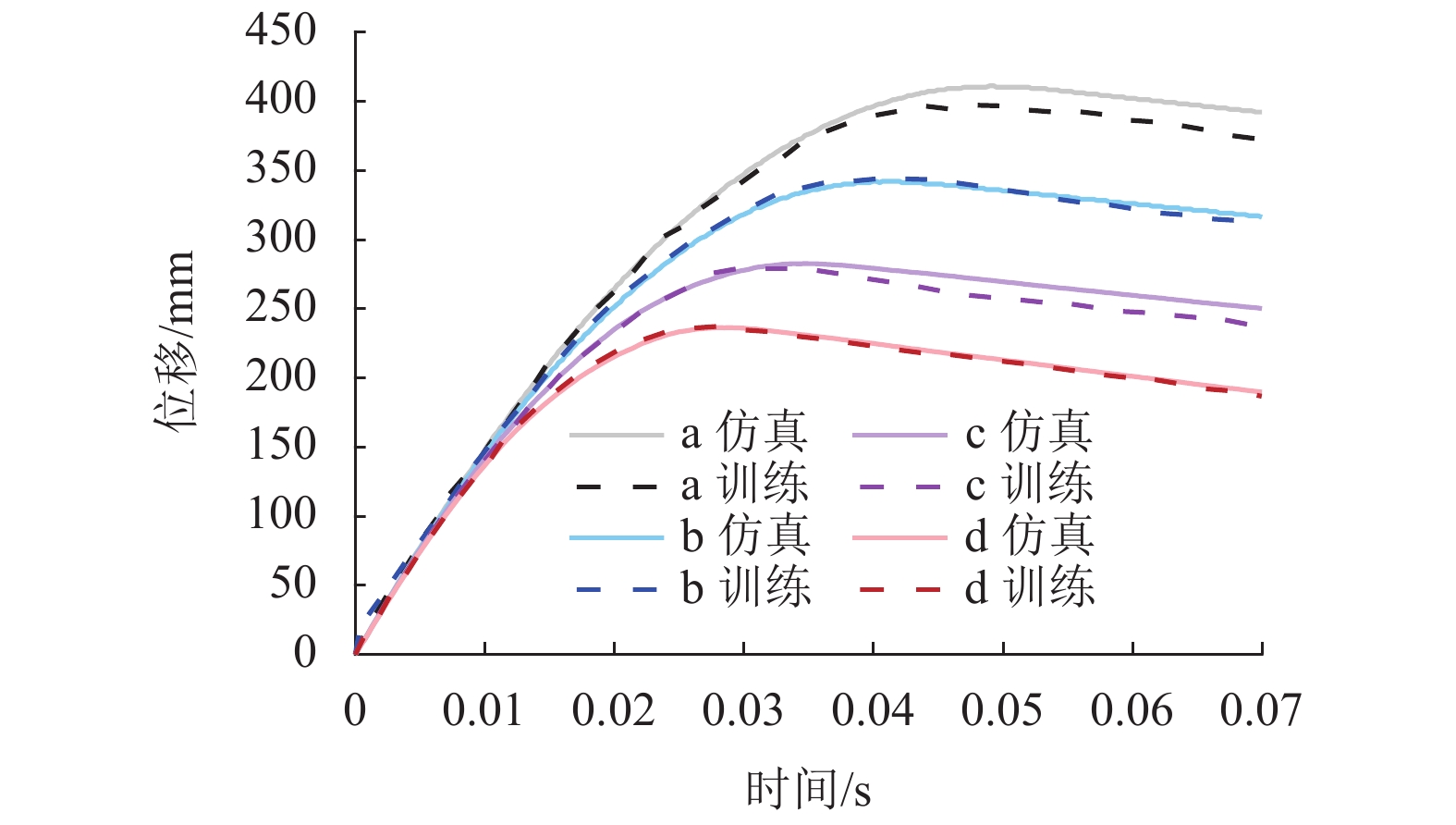

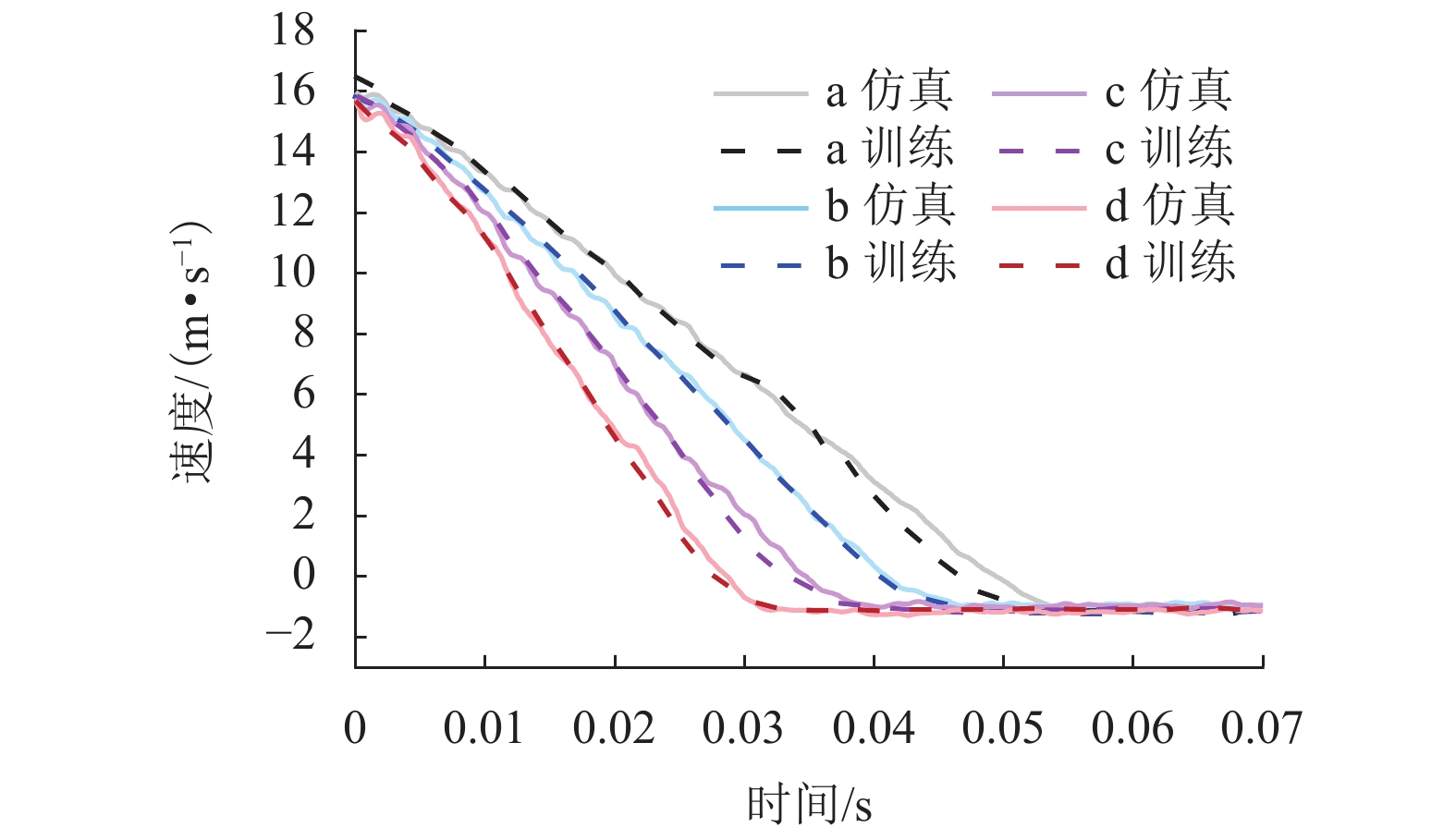

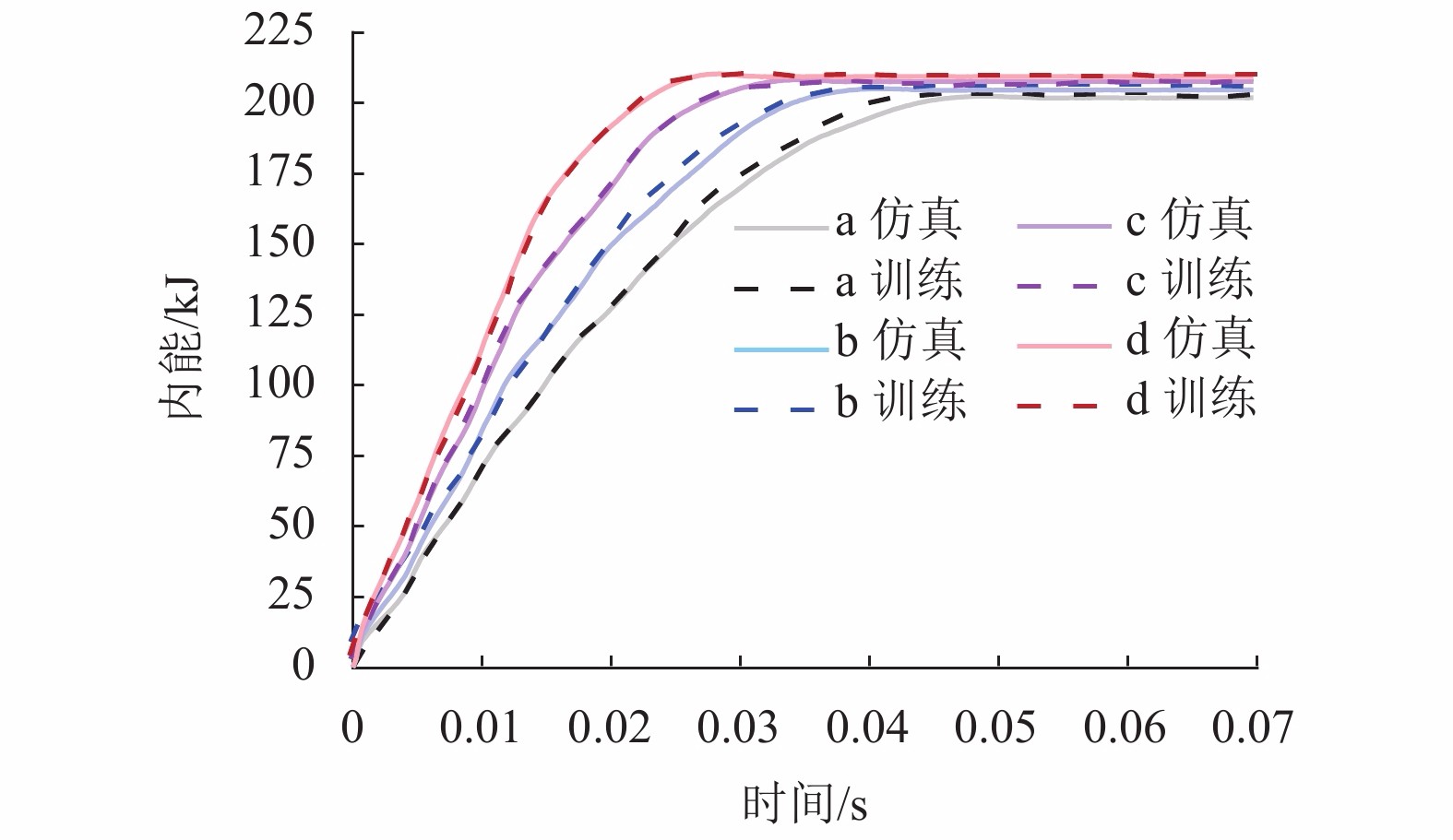

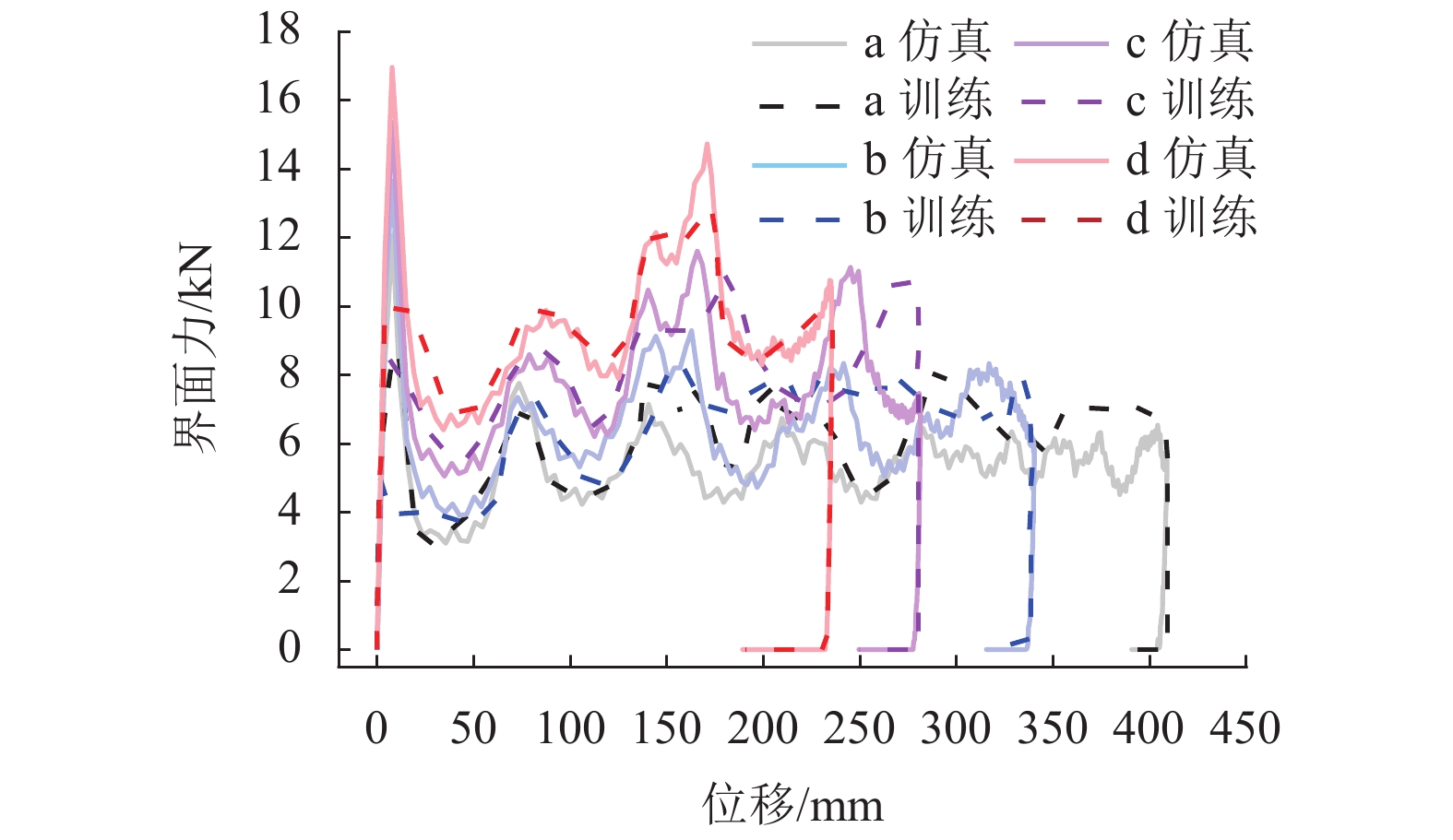

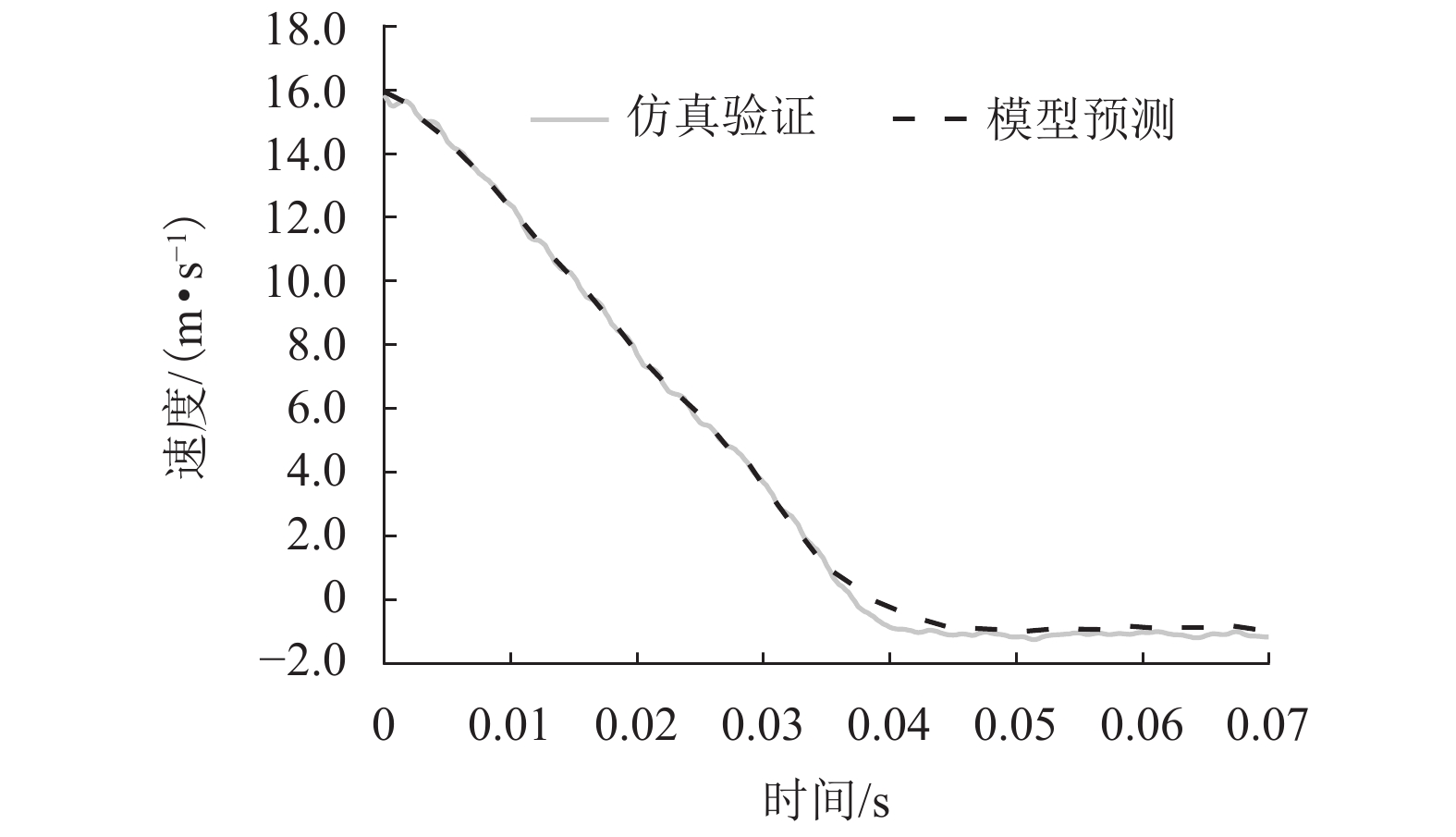

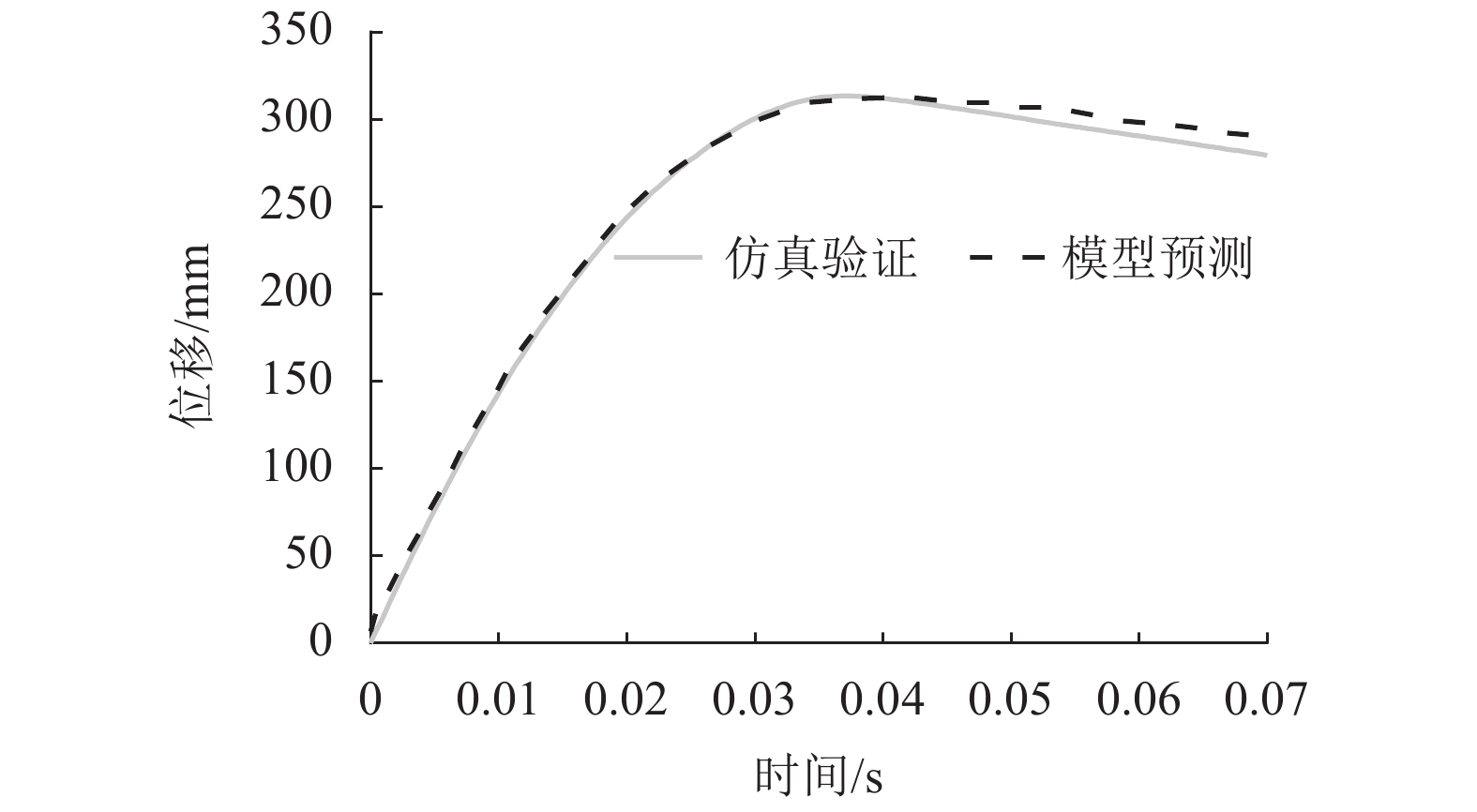

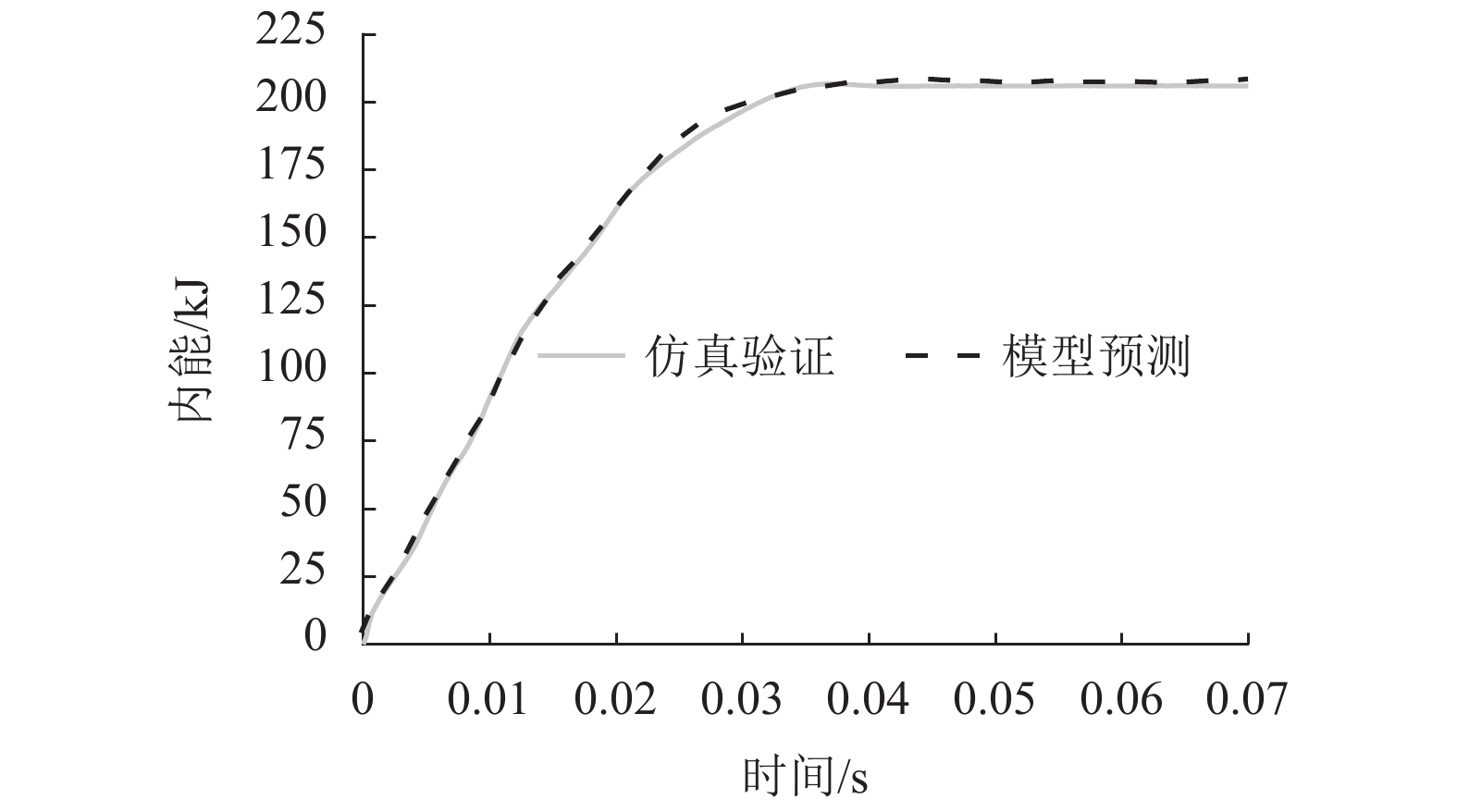

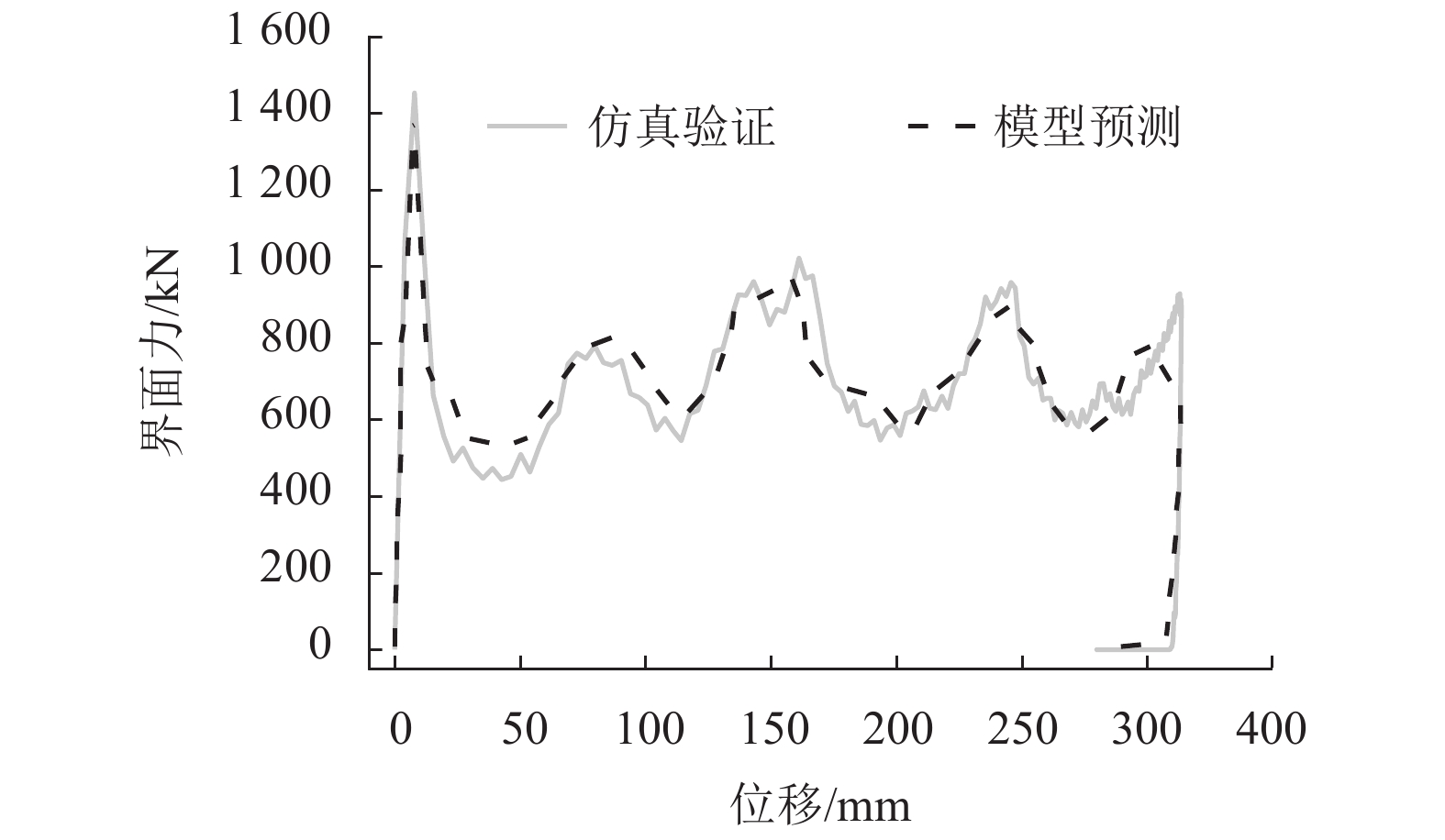

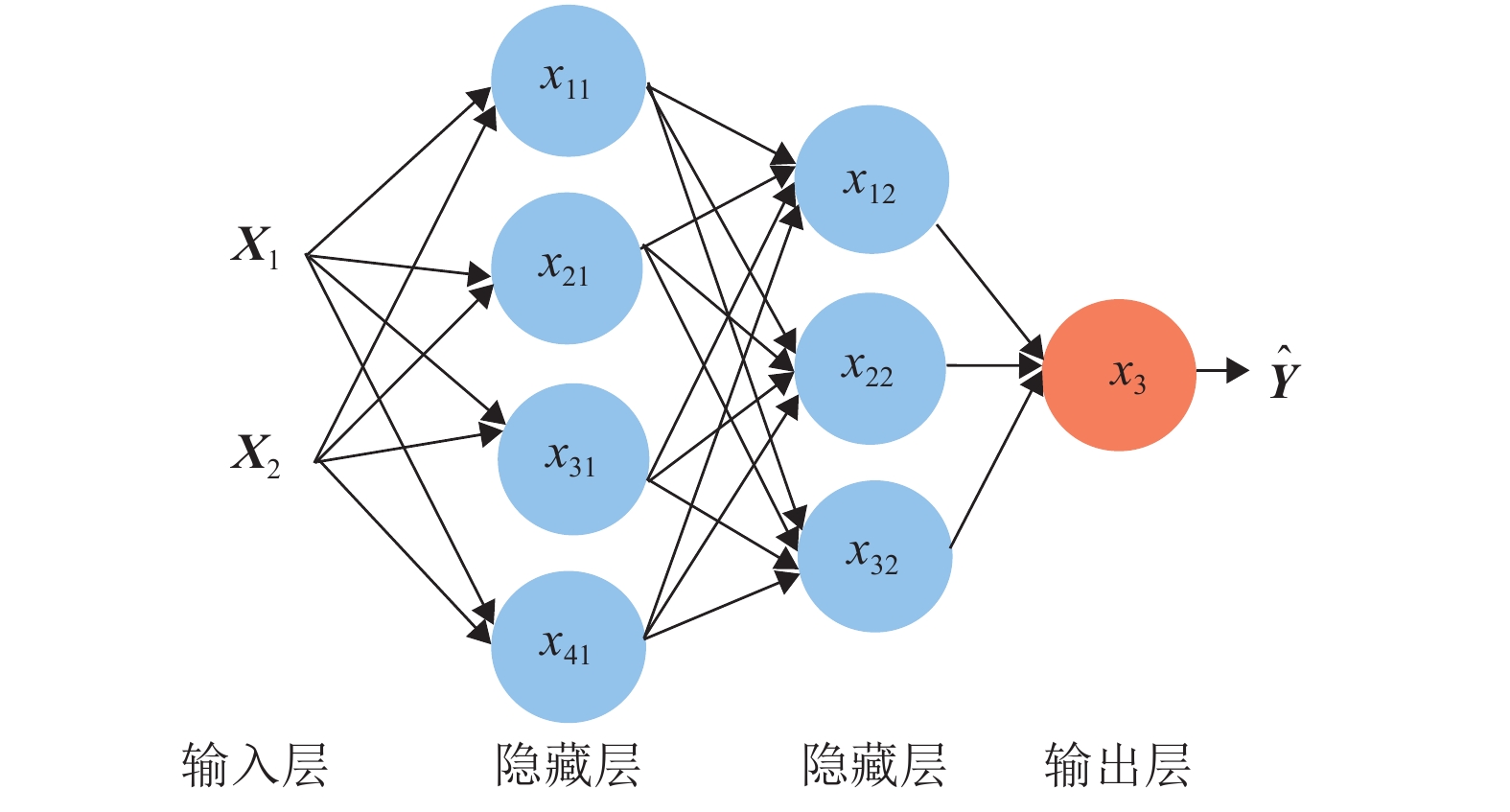

摘要: 针对传统有限元分析方法对机车车辆结构耐撞性计算效率低的问题,在已有仿真分析数据基础上,引入机器学习方法,对车辆关键结构的耐撞性以及碰撞安全性进行分析预测. 首先,建立基于神经网络的数据挖掘模型,在此基础上构建车辆关键结构的碰撞响应预测方法;其次,通过试验验证了防爬吸能装置有限元模型的正确性,以此模型为基础获得不同壁厚防爬吸能装置的碰撞响应仿真数据;然后,以吸能装置壁厚作为模型输入,不同壁厚所对应的位移、速度、界面力和内能等碰撞响应作为模型输出,将有限元仿真数据用于模型训练,优化后的数据挖掘模型的拟合优度在0.922以上;最后,为验证模型预测的准确性,将碰撞数学模型的预测结果与有限元仿真结果进行对比,速度、位移、界面力和内能的平均相对误差分别为7.10%、4.51%、6.20%和2.50%. 研究结果表明:基于神经网络构建的数据挖掘模型在保证精度的情况下,能很好地反映防爬吸能装置的碰撞特性,大幅降低了计算时间,提高了计算效率.Abstract: Given the low efficiency of traditional finite element analysis method in calculating the crashworthiness of locomotive and vehicle structure, machine learning method is introduced to analyze and predict the crashworthiness and crash safety of vehicle structure on the basis of the existing simulation analysis data. Firstly, the neural network data mining model is established, and according to this model the prediction method for thecollision response of vehicle key structure. Secondly, tests are conducted to validate the finite element model of the anti-climber device, and the collision response data of the finite element model are obtained under different wall thicknesses. Then, the wall thickness of the anti-climber device is used as the model input, and the corresponding displacement, velocity, interfacial force and internal energy are used as the model output. The simulation data are used to train the model, the goodness fit of which is above 0.922. Finally, in order to test and verify the model, the predicted results of the energy absorption device are compared with the finite element simulation results, showing that the average relative errors of velocity, displacement, interfacial force, and internal energy are 7.10%, 4.51%, 6.20%, and 2.50%, respectively. The results indicate that the data mining model based on neural network can well reflect the collision characteristics of the anti-climber device with the precision; meanwhile, its computation time is greatly reduced and thecomputational efficiency is significantly improved.

-

表 1 吸能装置材料参数

Table 1. Material parameters of energy absorption device

部件名 材料 壁厚/mm 单元 质量/kg 吸能梁 Q310 2.5 shell 14.75 导向梁 Q235A solid 11.90 筋板 SUS304 3.0 shell 12.41 防爬齿 Q345 solid 14.86 安装座 Q355 16.0 solid 12.35 安装板 Q355 4.0 solid 2.00 表 2 数据挖掘模型的训练拟合优度

Table 2. Training fitting-goodness of data mining model

训练输出 位移/mm 速度/(m•s−1) 内能/kJ 界面力/kN 拟合优度 0.992 0.997 0.999 0.922 表 3 数据挖掘模型的计算效率与精度对比

Table 3. Comparison of computational efficiency and accuracy of data mining models

方法 速度平均

误差/%位移平均

误差/%界面力平均

误差/%内能平均

误差/%训练时间/

min预测时间/

min计算时间/

min有限元仿真 300.00 数据挖掘模型 7.10 4.51 6.20 2.50 2.25 0.12 2.37 -

CHADWICK S G, ZHOU N Y, SAAT M R. Highway-rail grade crossing safety challenges for shared operations of high-speed passenger and heavy freight rail in the US[J]. Safety Science, 2014, 68: 128-137. doi: 10.1016/j.ssci.2014.03.003 KIMURA S, MOCHIDA T, KAWASAKI T, et al. Evaluation of energy absorption of crashworthy structure for railway’s rolling stock (numerical simula-tion applying damage-mechanics model)[J]. Journal of Solid Mechanics & Materials Engineering, 2013, 7(1): 102-117. PEREIRA M S. Structural crashworthiness of railway vehicles[C]//Proceedings of the 7th World Congress of Rail Research. Montreal: [s.n.], 2006: 1-15. KIRKPATRICK S W, SCHROEDER M, SIMONS J W. Evaluation of passenger rail vehicle crashworthiness[J]. International Journal of Crashworthiness, 2001, 6(1): 95-106. doi: 10.1533/cras.2001.0165 JIANG P, TIAN C J, XIE R Z, et al. Experimental investigation into scaling laws for conical shells struck by projectiles[J]. International Journal of Impact Engineering, 2006, 32(8): 1284-1298. doi: 10.1016/j.ijimpeng.2004.09.015 WANG M, LIU Z, QIU Y, et al. Study on the similarity laws for local damage effects in a concrete target under the impact of projectiles[J]. Shock and Vibration, 2015, 2015: 1-16. SHAO H, XU P, YAO S, et al. Improved multibody dynamics for investigatingenergy dissipation in train collisions based on scaling laws[J]. Shock and Vibration, 2016, 2016: 1-11. XU L J, LU X Z, SMITH S T, et al. Scaled model test for collision between over-height truck and bridge superstructure[J]. International Journal of Impact Engineering, 2012, 49: 31-42. doi: 10.1016/j.ijimpeng.2012.05.003 XIE S C, LIANG X, ZHOU H, et al. Crashworthiness optimisation of the front-end structure of thelead car of a high-speed train[J]. Structuraland Multidisciplinary Optimization, 2016, 53(2): 339-347. doi: 10.1007/s00158-015-1332-y MJOLSNESS E, DECOSTE D. Machinelearning for science:state of the art and future prospects[J]. Science, 2001, 293(5537): 2051-2055. PARK J, CHEN Z, KILIARIS L, et al. Intelligent vehicle power control based on machine learning of optimal control parameters and prediction of road type and traffic congestion[J]. IEEE Transactions on Vehicular Technology, 2009, 58(9): 4741-4756. doi: 10.1109/TVT.2009.2027710 FATMA G, DERYA Y. Congestion prediction system with artificial neural networks[J]. International Journal of Interdisciplinary Telecommunications and Networking, 2020, 12(3): 28-43. doi: 10.4018/IJITN.2020070103 LI Xiugang, LORD D, ZHANG Yunlong, et al. Predicting motor vehicle crashes using support vector machine models[J]. Accident Analysis and Prevention, 2008, 40(4): 1611-1618. RAHMANPANAH H, MOULOODI S, BURVILL C, et al. Prediction of load-displacement curve in a complex structure using artificial neural networks:a study on a long bone[J]. International Journal of Engineering Science, 2020, 154: 103319.1-103319.17. doi: 10.1016/j.ijengsci.2020.103319 PAWLUS W, KARIMI H R, ROBBERSMYR K G. Data-based modeling of vehicle collisions by nonlinear autoregressive model and feedforward neural network[J]. Information Sciences, 2013, 235(6): 65-79. SHAHIDI P, MARAINI D, HOPKINS B, et al. Railcar bogie performance monitoring using mutual information and support vector machines[C]//Annual Conference of the Prognostics and Health Management Society Coronado. New York: IEEE, 2015: 1-10. BHADURI S. Algorithm to enable intelligent rail break detection[D]. Blacksburg: Virginia Polytechnic Institute and State University, 2013. WEI Xiukun, JIA Limin, GUO Kun, et al. On fault isolation for rail vehicle suspension systems[J]. Vehicle System Dynamics, 2014, 52(6): 847-873. doi: 10.1080/00423114.2014.904904 TAHERI M, AHMADIAN M. Machine learning from computer simulations with applications in rail vehicle dynamics[J]. Vehicle System Dynamics, 2016, 54(5): 653-666. doi: 10.1080/00423114.2016.1150497 DIAS J P, PEREIRA M S. Optimization methods for crashworthiness design using multibody models[J]. Computers and Structures, 2004, 82(17/18/19): 1371-1380. TANG Zhao, ZHU Yunrui, NIE Yinyu, et. al. Data-driven train set crash dynamics simulation[J]. Vehicle System Dynamics, 2017, 55(2): 149-167. doi: 10.1080/00423114.2016.1249377 NIE Yinyu, TANG Zhao, LIU Fengjia, et al. A data-driven dynamics simulation framework for railway vehicles[J]. Vehicle System Dynamics, 2018, 56(3): 406-427. doi: 10.1080/00423114.2017.1381981 LI Yuru, ZHU Tao, TANG Zhao, et. al. Inversion prediction of back propagation neural network in collision analysis of anti-climbing device[J]. Advances in Mechanical Engineering, 2020, 12(5): 1-13. FERNÁNDEZ P M, ZURIAGA P S, SANCHIS I V, et. al. Neural networks for modelling the energy consumption of metro trains[J]. Proceedings of The Institution of Mechanical Engineers Part F:Journal of Rail and Rapid Transit, 2019, 234(7): 1-12. LAPEDES A, FARBER R. Nonlinear signal processing using neural network: predicting and system modeling[R]. Los Alamos: Los Alamos National Laboratory, 1987. -

下载:

下载: