Smoke Exhaust Technology of Different Opening State of Smoke Vent in Mawan Tunnel

-

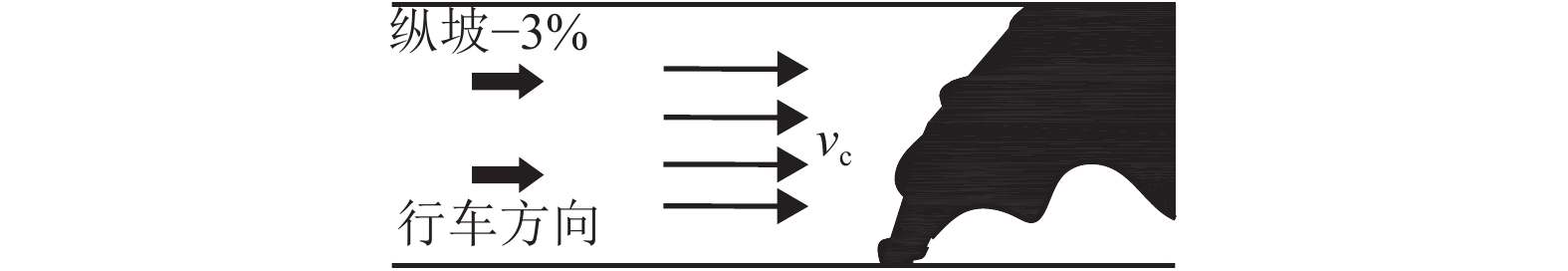

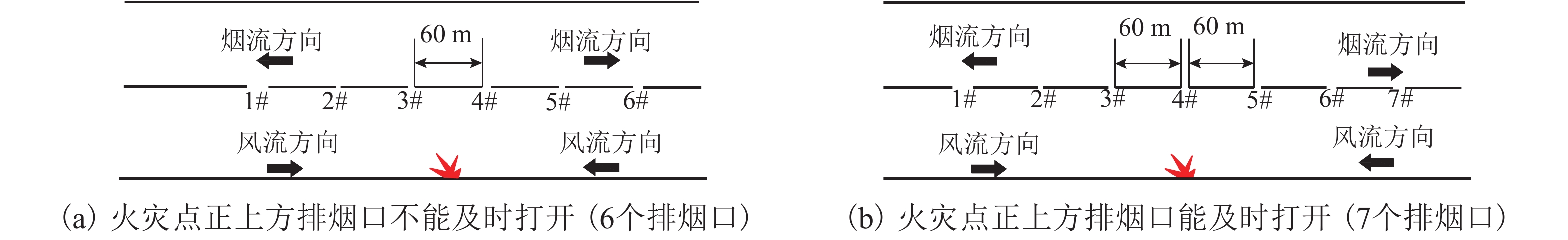

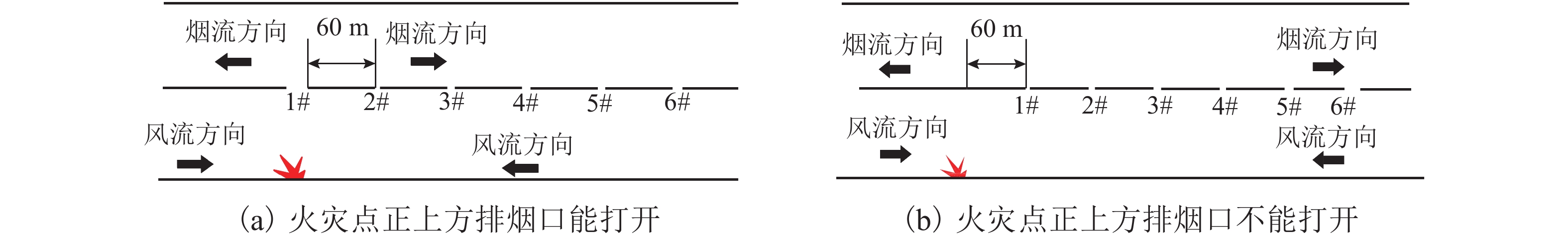

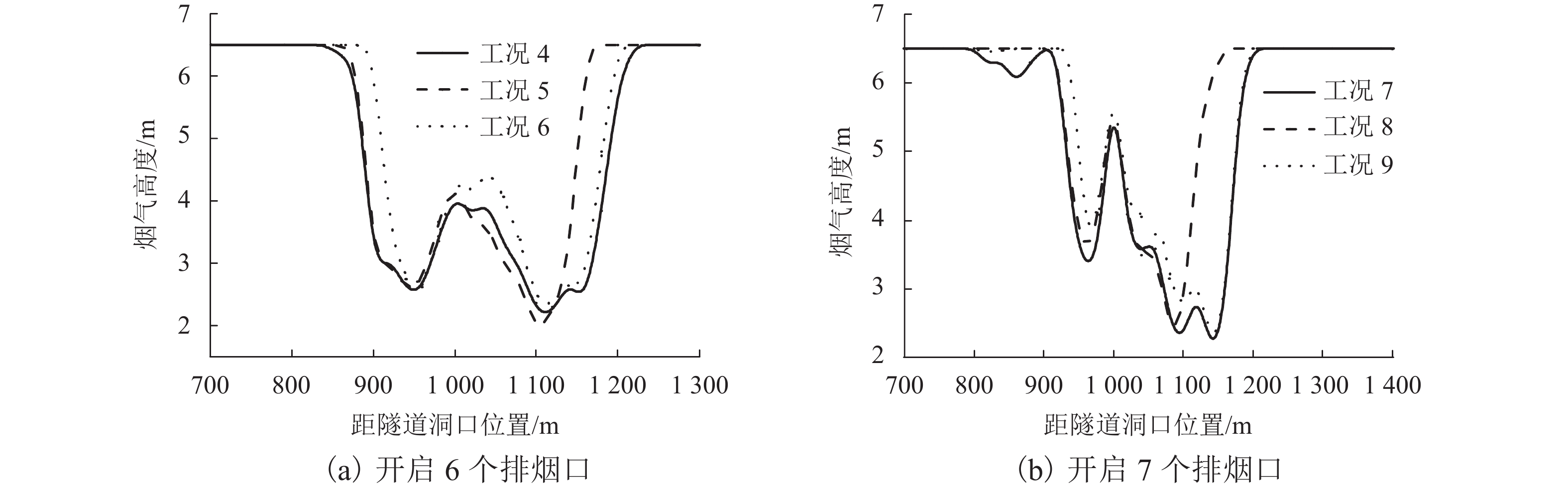

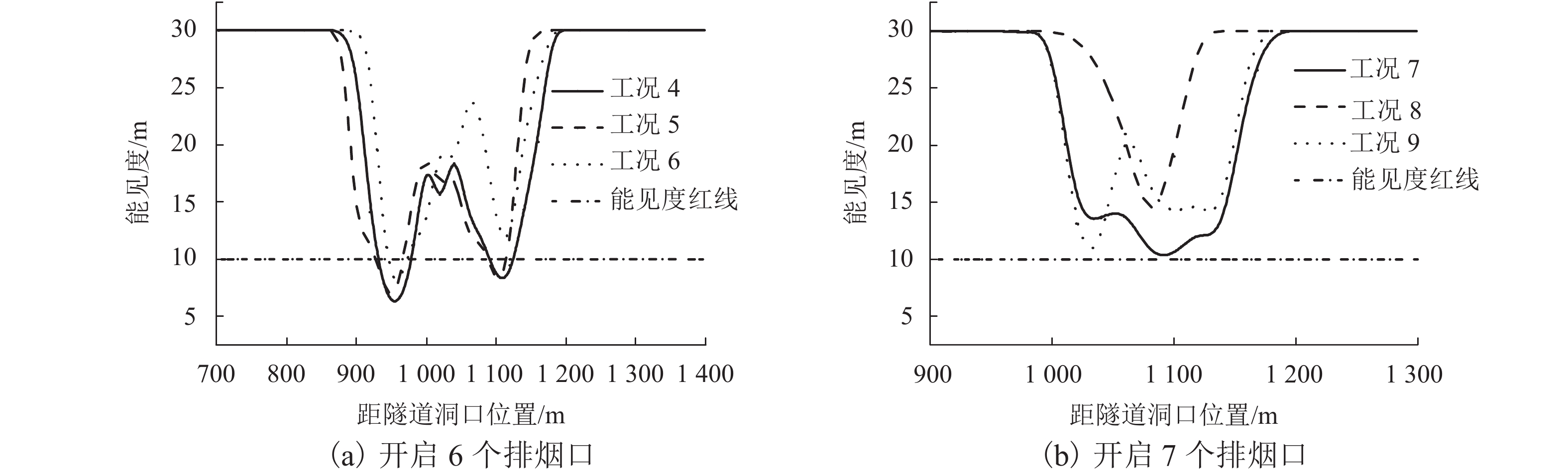

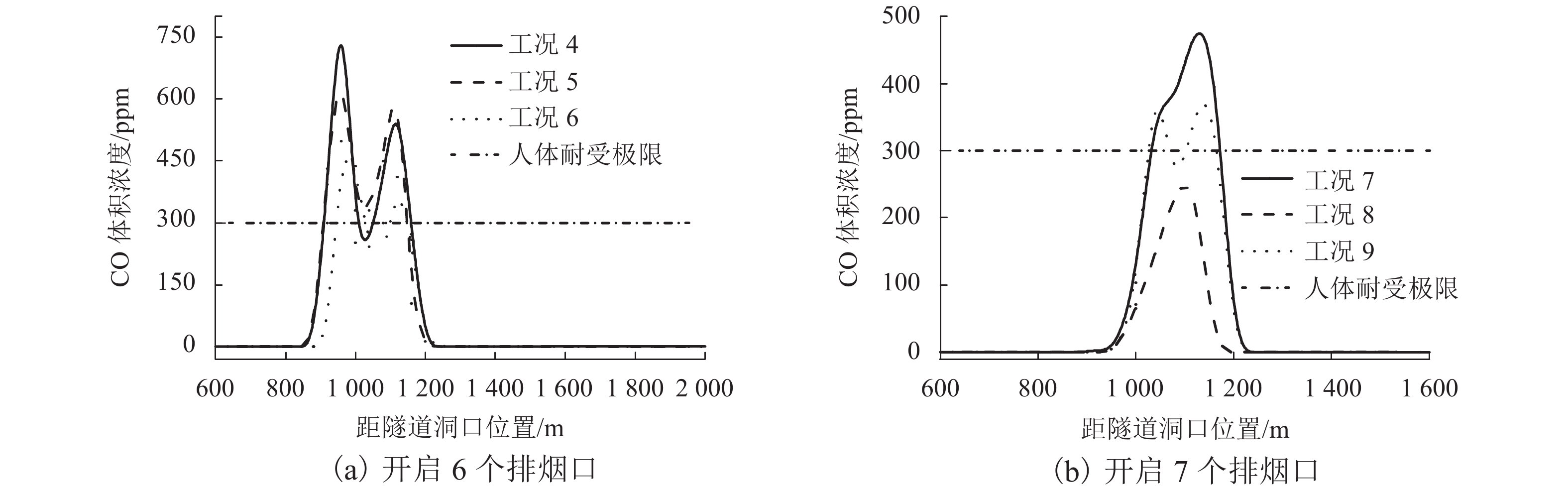

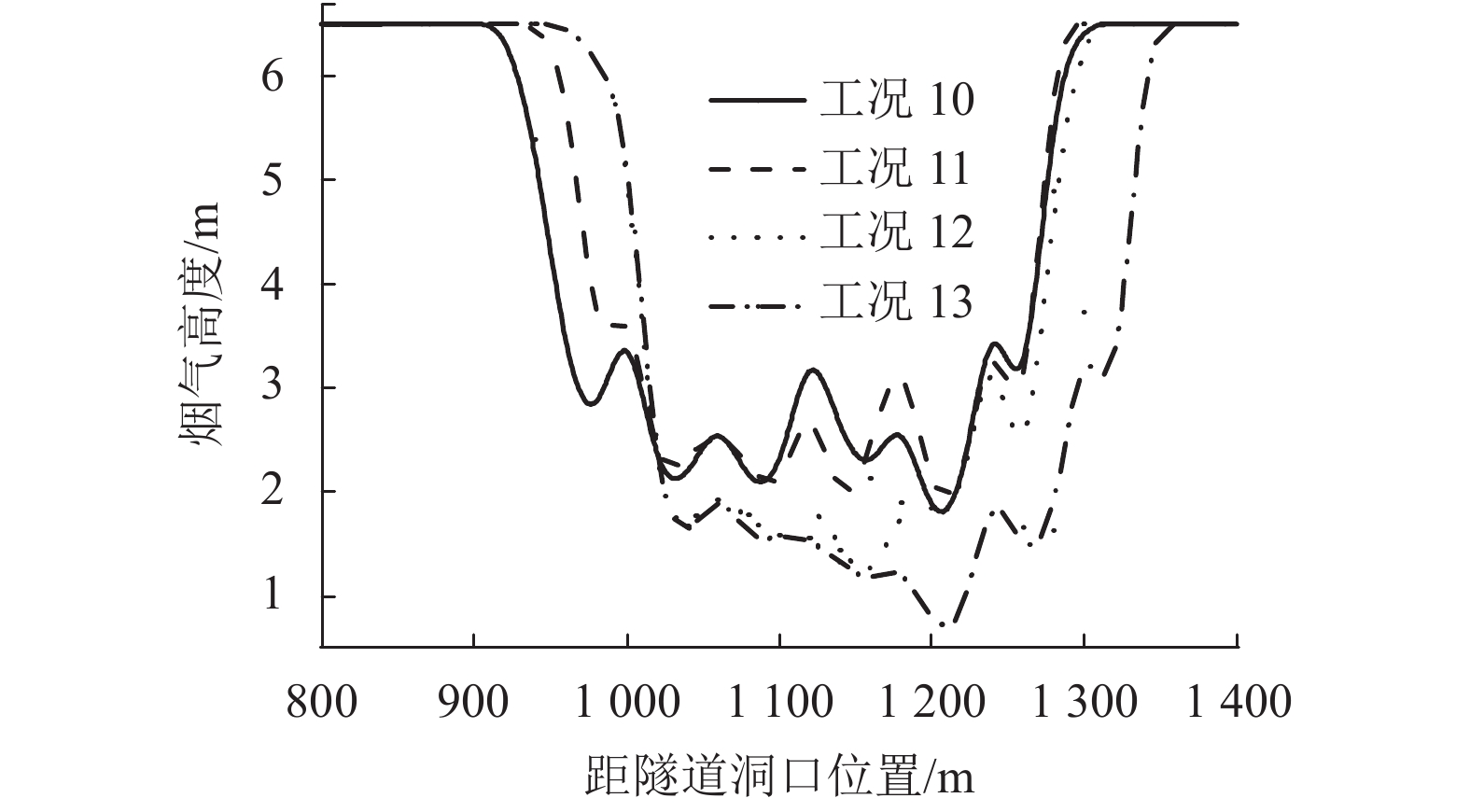

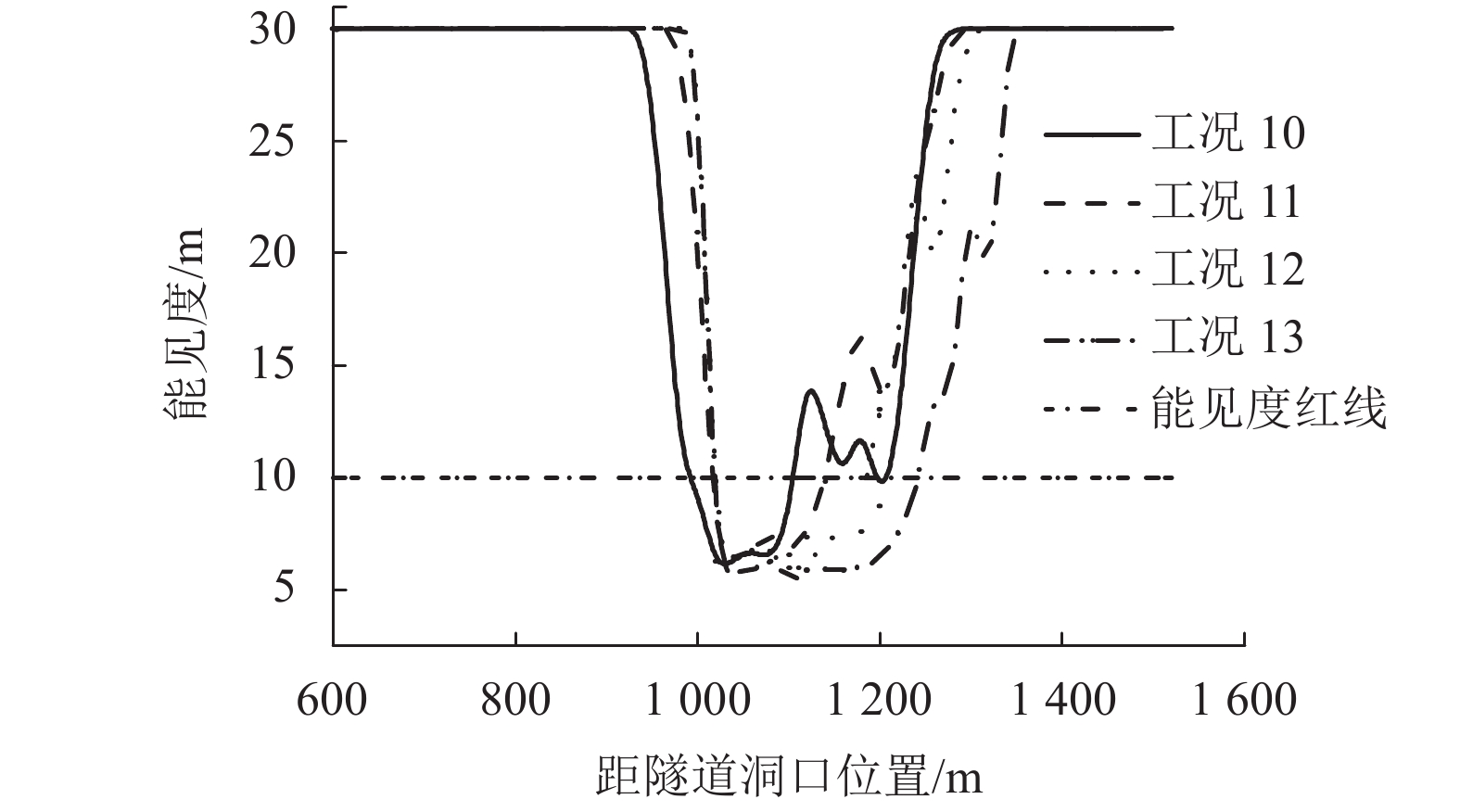

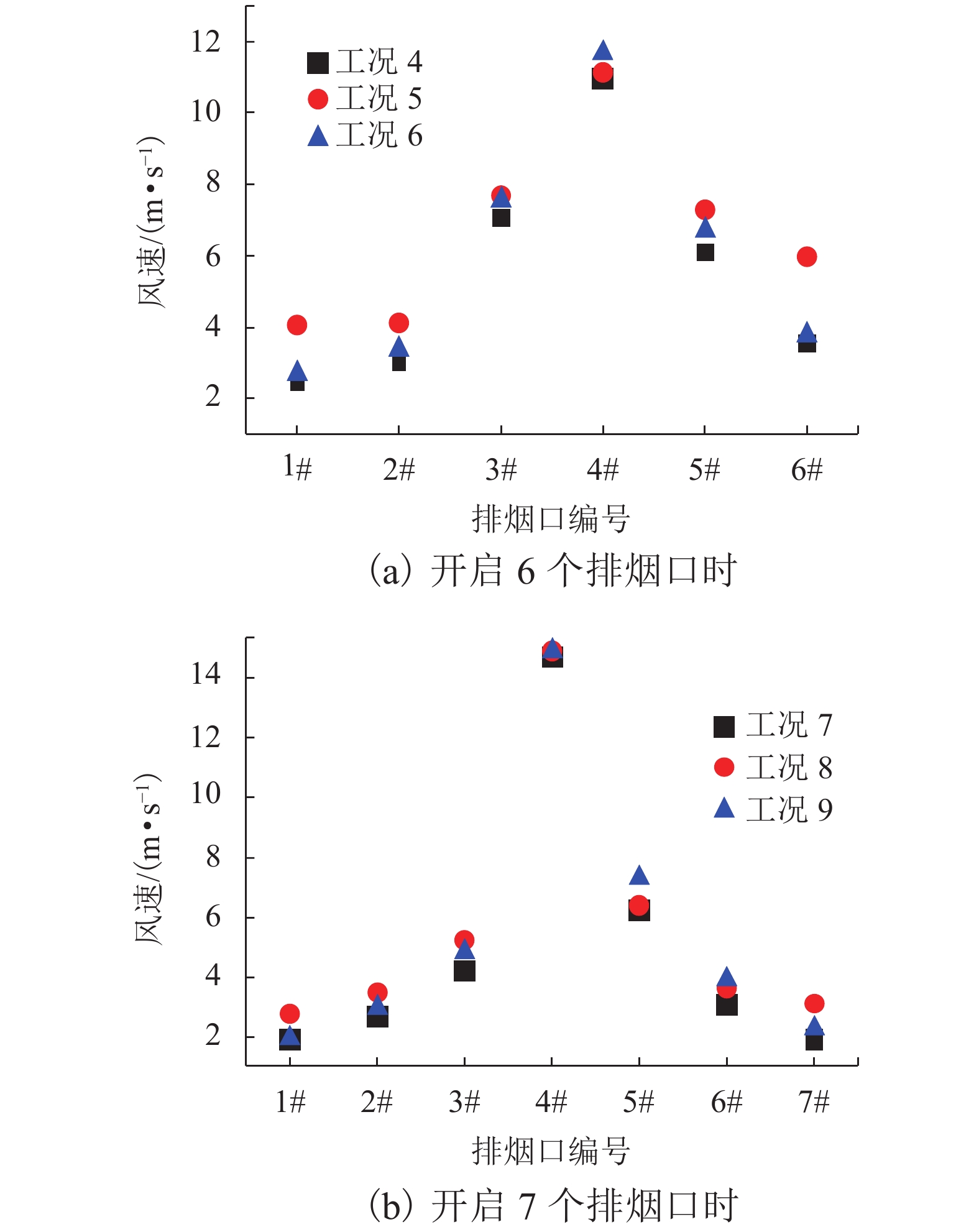

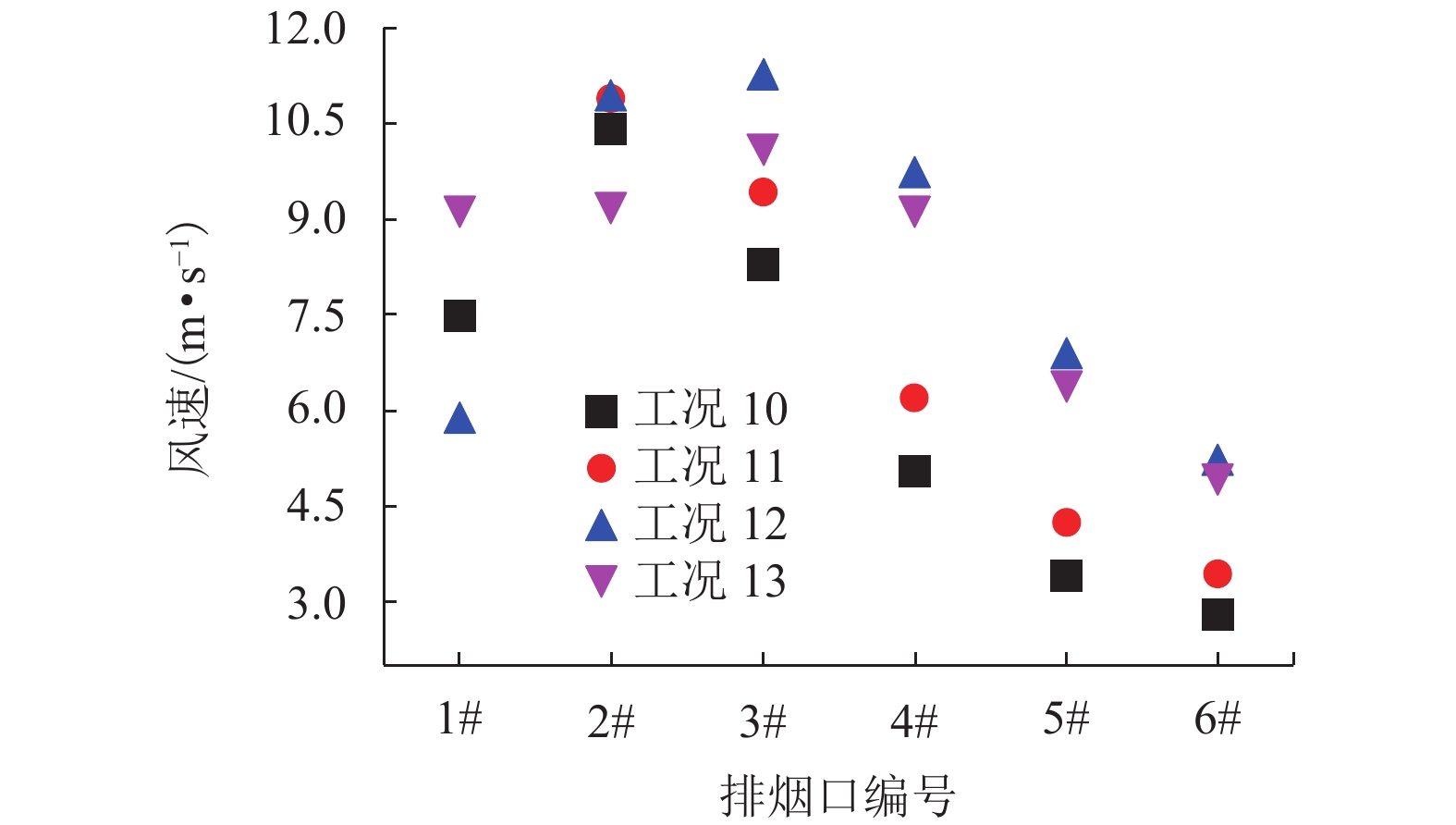

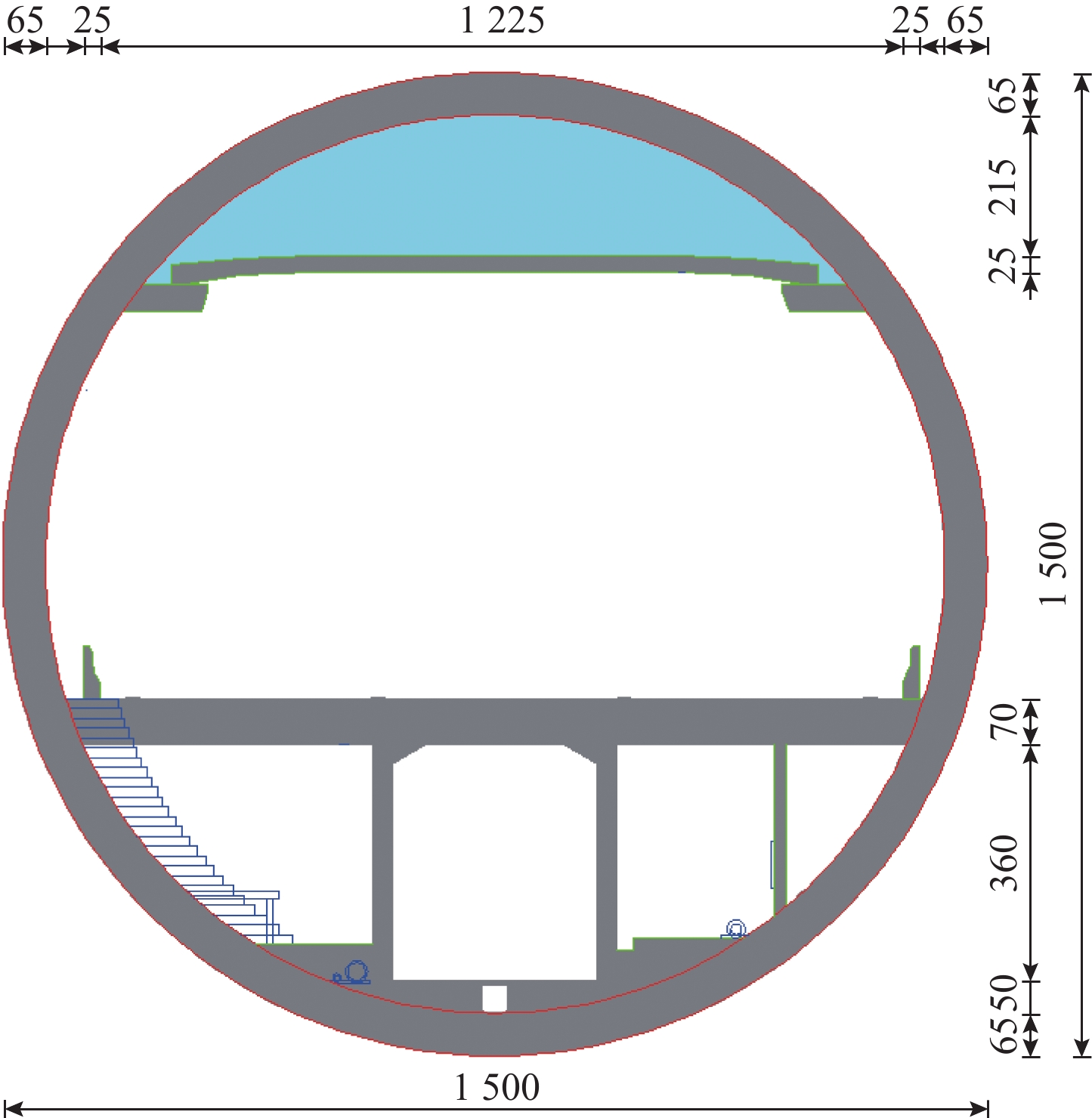

摘要: 为了研究隧道发生火灾时通风排烟方式和排烟口开启状态对排烟效果的影响,对妈湾水下盾构隧道的排烟特性和排烟效率进行了分析. 通过理论分析和火灾动力学模拟器FDS,得到了纵向通风排烟方式的临界风速和重点通风排烟方式的最佳排烟量;基于不同的排烟口开启状态设置工况,对烟气高度、蔓延长度、人眼高度处的能见度、CO体积浓度及排烟口的风速大小和排烟效率进行了研究. 研究结果表明:(1) 妈湾水下盾构隧道临界风速为4.5 m/s,重点排烟方式下同时开启上下游排烟口及只开启下游排烟口的最佳排烟量分别为290、410 m3/s;(2) 同时开启上下游排烟口,且及时开启火源正上方排烟口,能保证人眼高度处能见度大于10 m,CO浓度仅在火源上下游200 m范围内超过人体耐受极限,最大值仅为450 ppm,烟气高度在火源上游方向近100 m范围内升高,烟气蔓延距离缩短;(3) 同时开启火灾上下游排烟口时,及时打开火灾点正上方排烟口时的整体排烟效率比不打开时更高;只开启下游排烟口时,则正好相反;(4) 综合人员逃生指标,当发生火灾时,应采用重点排烟,同时开启火灾上下游排烟口,并及时打开火灾点最近的排烟口.Abstract: In order to study the effect of the tunnel smoke exhaust mode and the opening state of the smoke Vent on the smoke exhaust efficiency during the fire, the smoke exhaust characteristics and smoke exhaust efficiency of the Mawan underwater shield tunnel were analyzed. Firstly, through the theoretical analysis and fire dynamics simulator FDS, the critical wind speed of the longitudinal ventilation and smoke exhaust mode and the optimal smoke exhausting amount of the key ventilation and smoke exhaust mode are calculated. Secondly, a variety of working conditions are set based on different opening state of the smoke Vent. And the smoke height, spread length, visibility at the height of the human eye, CO volume concentration, wind speed at the exhaust port and smoke exhaust efficiency were studied. The results show that: (1) the critical wind speed of the Mawan Underwater Shield Tunnel is 4.5 m/s. When the key smoke evacuation method is adopted, the optimal air volume of smoke exhaust for opening the upstream and downstream exhaust vents is 290 m3/s, and the value for opening the downstream exhaust vents is 410 m3/s. (2) When the upstream and downstream exhaust vents are opened, timely opening the exhaust vents directly above the fire source can ensure that the visibility of the human eye is higher than 10 m, and the CO concentration exceeds the human tolerance limit only in the range of 200 m upstream and downstream of the fire source, and the maximum value is only 450 ppm. The smoke height rises within the range of nearly 100 m in the upstream direction of the fire source, the smoke spread distance is shortened. (3) When the upstream and downstream exhaust vents are opened, and the exhaust vents at the top of the fire point are opened in time, the overall exhaust efficiency is higher than when the exhaust vents at the top of the fire point are not opened. When only the downstream exhaust vents are opened, the opposite is true. (4) In combination with the personnel escape index, when a fire occurs, the key smoke evacuation method should be adopted, the upstream and downstream exhaust vents should be opened, and the nearest exhaust vent of the fire point should be opened in time.

-

表 1 妈湾水下盾构隧道火灾工况模拟

Table 1. Simulation conditions of shield tunnel fire

火灾场景 工况 排烟口开启个数/个 高洞口边界风速/(m•s−1) 低洞口边界风速/(m•s−1) 排烟风量/(m3•s−1) 临界风速 1 0 3.5 自然边界 2 0 4.0 自然边界 3 0 4.5 自然边界 开启上下游排烟口 4 6 2.0 −1.0 250 5 6 2.0 −1.5 290 6 6 2.5 −1.0 290 7 7 2.0 −1.0 250 8 7 2.0 −1.5 290 9 7 2.5 −1.0 290 只开启下游排烟口 10 6 2.5 −1.0 290 11 6 3.0 −1.0 330 12 6 4.0 −1.0 410 13 7 4.0 −1.0 410 表 2 CO浓度对人体健康的影响

Table 2. Effect of CO concentration on human health

CO 浓度/ppm 影响人体健康的生理特征或症状 200 经2~3 h 后有轻度头痛 400 1 h 后有头痛和恶心 800 45 min 时出现头晕、头痛、恶心 1 300 有强烈的头痛,皮肤呈樱桃红色 1 600 30 min 时头昏、恶心,超过2 h引起死亡 2 000 1 min 后危险或引起死亡 3 200 5~10 min 即产生头痛、头昏,30 min 后死亡 6 400 在10 min 内会死亡 表 3 同时开启上下游排烟口时烟气蔓延距离

Table 3. Smoke spreading distance comparison table of opening the upper and lower smoke exhaust

m 工况 上游蔓延长度 下游蔓延长度 总蔓延长度 4 162 178 340 5 160 170 330 6 120 126 246 7 130 165 295 8 92 160 252 9 89 96 185 表 4 只开启下游排烟口时烟气蔓延距离对比

Table 4. Smoke spreading distance comparison table of opening the lower smoke exhaust

m 工况 沿上游蔓延长度 沿下游蔓延长度 总蔓延长度 10 72 280 352 11 30 284 314 12 3 236 239 13 2 345 347 表 5 不同排烟口开启状态下各排烟口的排烟效率

Table 5. Smoke exhaust efficiency of different smoke exhaust’s opening strategy

% 工况 1# 2# 3# 4# 5# 6# 7# 合计 4 0.1 7.5 26.7 44.3 15.2 0.8 — 94.5 5 0.0 9.4 31.2 37.4 16.1 1.2 — 95.3 6 0.2 3.3 27.5 46.5 13.9 4.8 — 95.1 7 0.1 0.4 2.0 69.8 15.7 5.9 0.5 94.4 8 0.1 0.0 2.5 73.2 13.0 3.4 0.1 92.4 9 0.2 0.1 0.0 65.1 20.4 6.6 0.8 93.1 10 21.3 41.2 20.5 8.5 3.8 0.0 — 95.2 11 16.4 44.9 24.0 8.6 4.0 0.1 — 98.1 12 6.4 41.3 27.4 15.2 5.7 0.5 — 96.5 13 34.7 27.0 20.0 11.7 5.0 0.3 — 98.7 -

梁园. 组合通风方式越江隧道火灾的数值模拟[D]. 成都: 西南交通大学. 2007. 潘一平,徐志胜,王闪,等. 公路隧道集中排烟道排烟阀结构设计参数研究[J]. 地下空间与工程学报,2012,8(2): 408-414.PAN Yiping, XU Zhisheng, WANG Shan, et al. Study on structure parameters design of highway tunnel exhaust inlets under central smoke extraction system[J]. Chinese Journal of Underground Space and Engineering, 2012, 8(2): 408-414. 代言明,刘鹏飞,陶维号,等. 隧道半横向排烟模式下不同排烟口分布的温度场数值模拟研究[J]. 火灾科学,2014,23(4): 203-209. doi: 10.3969/j.issn.1004-5309.2014.04.03DAI Yanming, LIU Pengfei, TAO Weihao, et al. Numerical simulation on the effect of smoke exhaust vent arrangement on the smoke temperature distribution in the tunnel[J]. Fire Safety Science, 2014, 23(4): 203-209. doi: 10.3969/j.issn.1004-5309.2014.04.03 刘琪,姜学鹏,蔡崇庆,等. 排烟风量变化对隧道集中排烟效率的影响[J]. 安全与环境学报,2012,12(6): 177-180. doi: 10.3969/j.issn.1009-6094.2012.06.038LIU Qi, JIANG Xuepeng, CAI Chongqing, et al. Influence of exhaust rate change on extraction efficiency of central smoke extraction system[J]. Journal of Safety and Environment, 2012, 12(6): 177-180. doi: 10.3969/j.issn.1009-6094.2012.06.038 张玉春,何川,曾艳华,等. 特长公路隧道集中排烟方式研究[J]. 防灾减灾工程学报,2009,29(6): 663-667.ZHANG Yuchun, HE Chuan, ZENG Yanhua, et al. Research on the central smoke extraction system of extra-long highway tunnel[J]. Journal of Disaster Prevention and Mitigation Engineering, 2009, 29(6): 663-667. 陈娟娟,方正,袁建平. 侧向排烟口对双层隧道机械排烟的影响[J]. 消防科学与技术,2015,34(1): 33-37. doi: 10.3969/j.issn.1009-0029.2015.01.010CHEN juanjuan, FANG Zheng, YUAN Jianping. Influence of side port on mechanical smoke exhaust in double tunnel[J]. Fire Science and Technology, 2015, 34(1): 33-37. doi: 10.3969/j.issn.1009-0029.2015.01.010 刘洪义,倪天晓,张新. 集中排烟公路隧道排烟阀下方烟气层吸穿现象研究[J]. 铁道科学与工程学报,2012,9(3): 77-82. doi: 10.3969/j.issn.1672-7029.2012.03.014LIU Hongyi, NI Tianxiao, ZHANG Xin. Study on smoke layering plug holing under the exhaust damper of central smoke extraction model during highway tunnel fire[J]. Journal of Railway Science and Engineering, 2012, 9(3): 77-82. doi: 10.3969/j.issn.1672-7029.2012.03.014 姜学鹏,袁月明,李旭. 隧道集中排烟速率对排烟口下方烟气层吸穿现象的影响[J]. 安全与环境学报,2014,14(2): 36-40.JIANG Xuepeng, YUAN Yueming, LI Xu. Influence of concentration of exhaust gas in tunnels on smoke absorption of smoke layer in exhaust[J]. Journal of Safety and Environment, 2014, 14(2): 36-40. 袁月明. 集中排烟模式下隧道烟气层吸穿现象研究[D]. 长沙: 中南大学, 2014. 中华人民共和国交通运输部. 公路隧道通风设计细则: JTG/T D70/2-02—2014[S]. 北京: 人民交通出版社, 2014. 张先富. 妈湾跨海隧道排烟技术及人员疏散研究[D].成都: 西南交通大学, 2017. 吴萍. 地铁长区间隧道点式排烟的烟气特性研究[D].成都: 西南交通大学, 2015. HESELDEN A J M. Studies of fire and smoke behavior relevant to tunnels[C]//University of Cambridge. Proceedings of the 2nd International Symposium of Aerodynamics and Ventilation of Vehicle Tunnels. Cambridge: Cambridge University Press, 1976: 1-6. OKA Y, ATKINSON G T. Control of smoke flow in tunnel fires[J]. Fire Safety Journal, 1995, 25(4): 305-32. doi: 10.1016/0379-7112(96)00007-0 安永林,杨高尚,彭立敏. 隧道火灾中CO对人员危害机理的调研[J]. 采矿技术,2006(3): 412-414. doi: 10.3969/j.issn.1671-2900.2006.03.125AN Yonglin, YANG Gaoshang, PENG Limin. Study on the mechanism of CO harm to the personnel in tunnel fire[J]. Mining Technology, 2006(3): 412-414. doi: 10.3969/j.issn.1671-2900.2006.03.125 -

下载:

下载: