Change Rule of Crack Widths of CRTSⅡTrack Slab

-

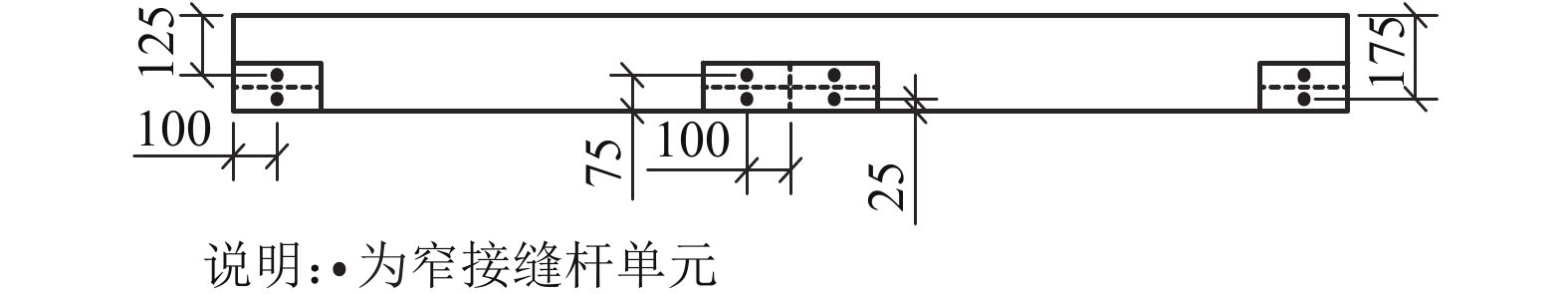

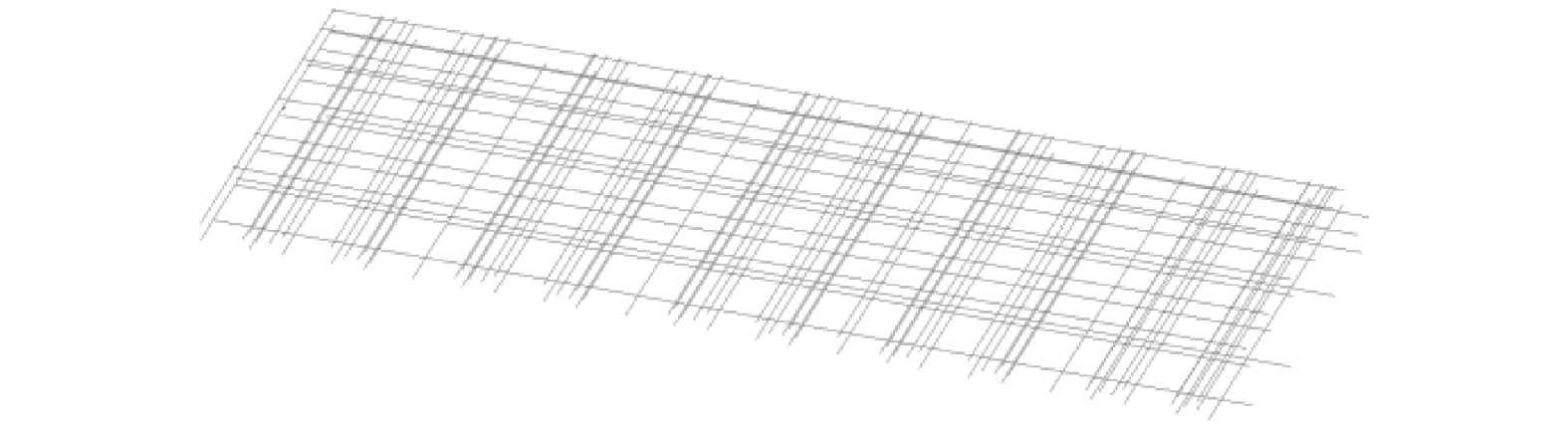

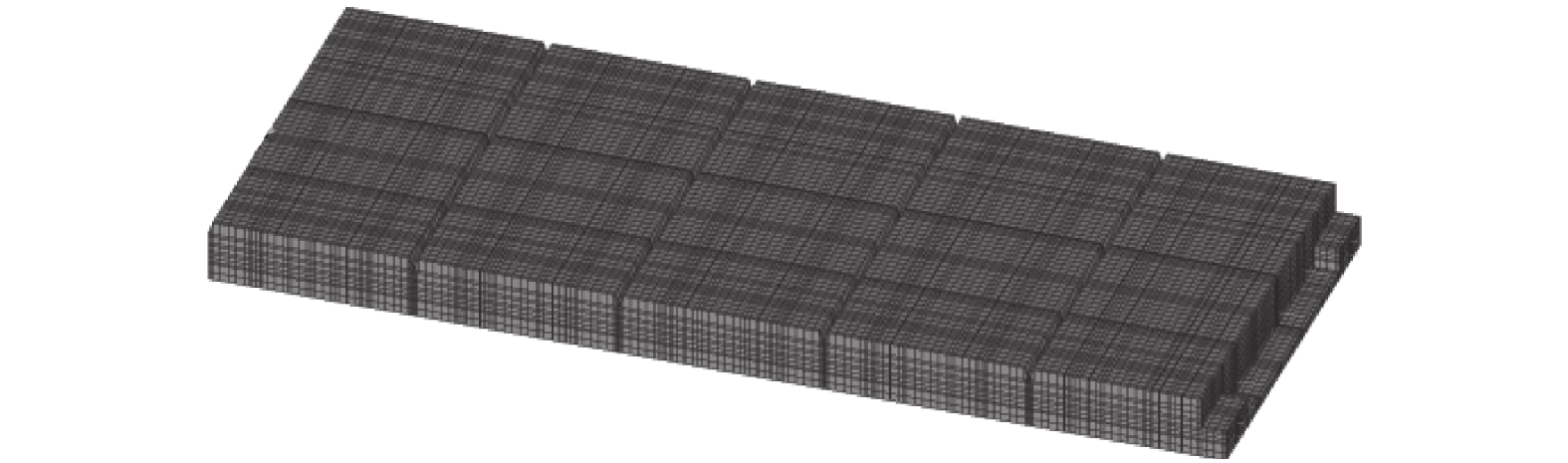

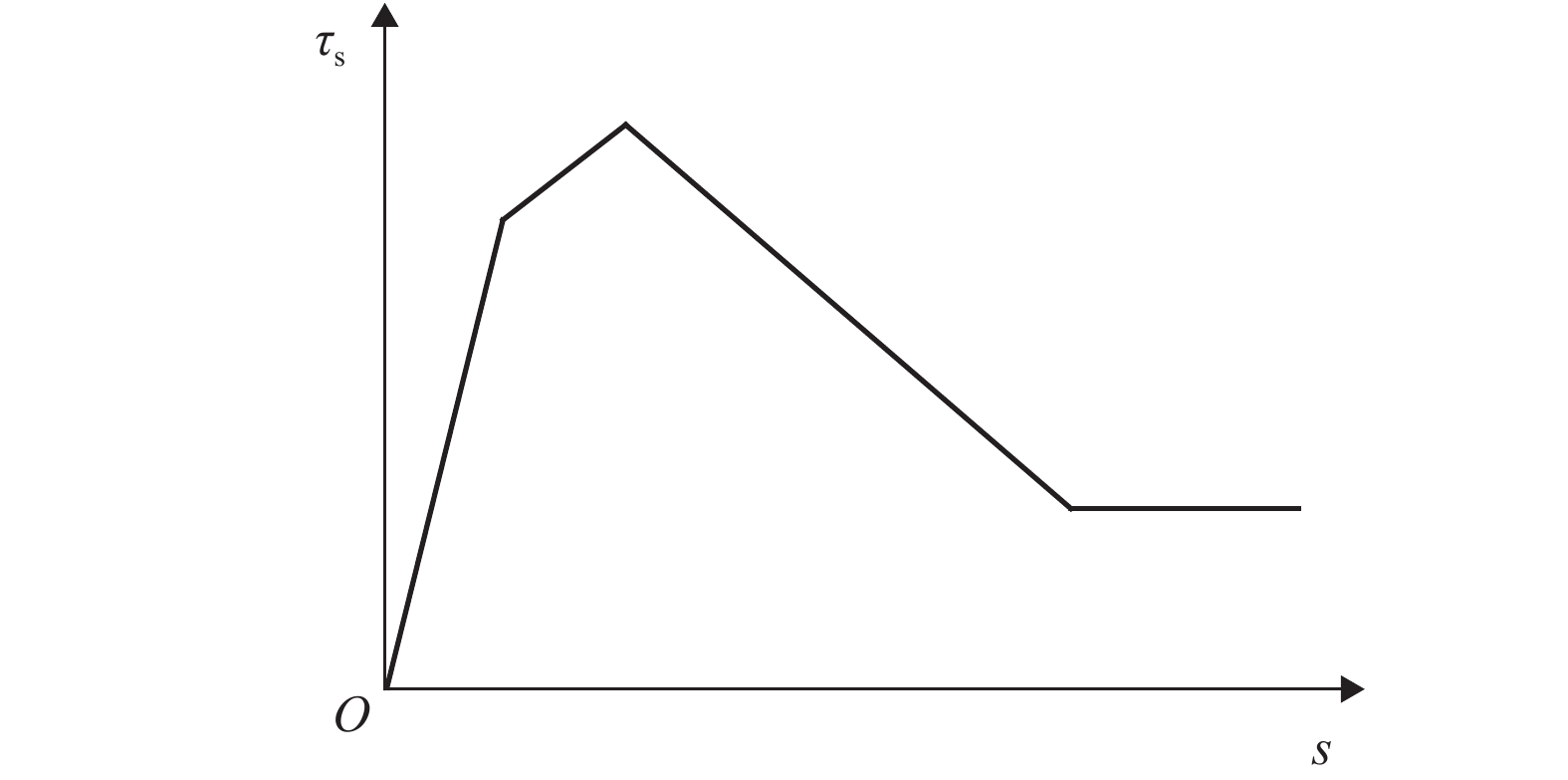

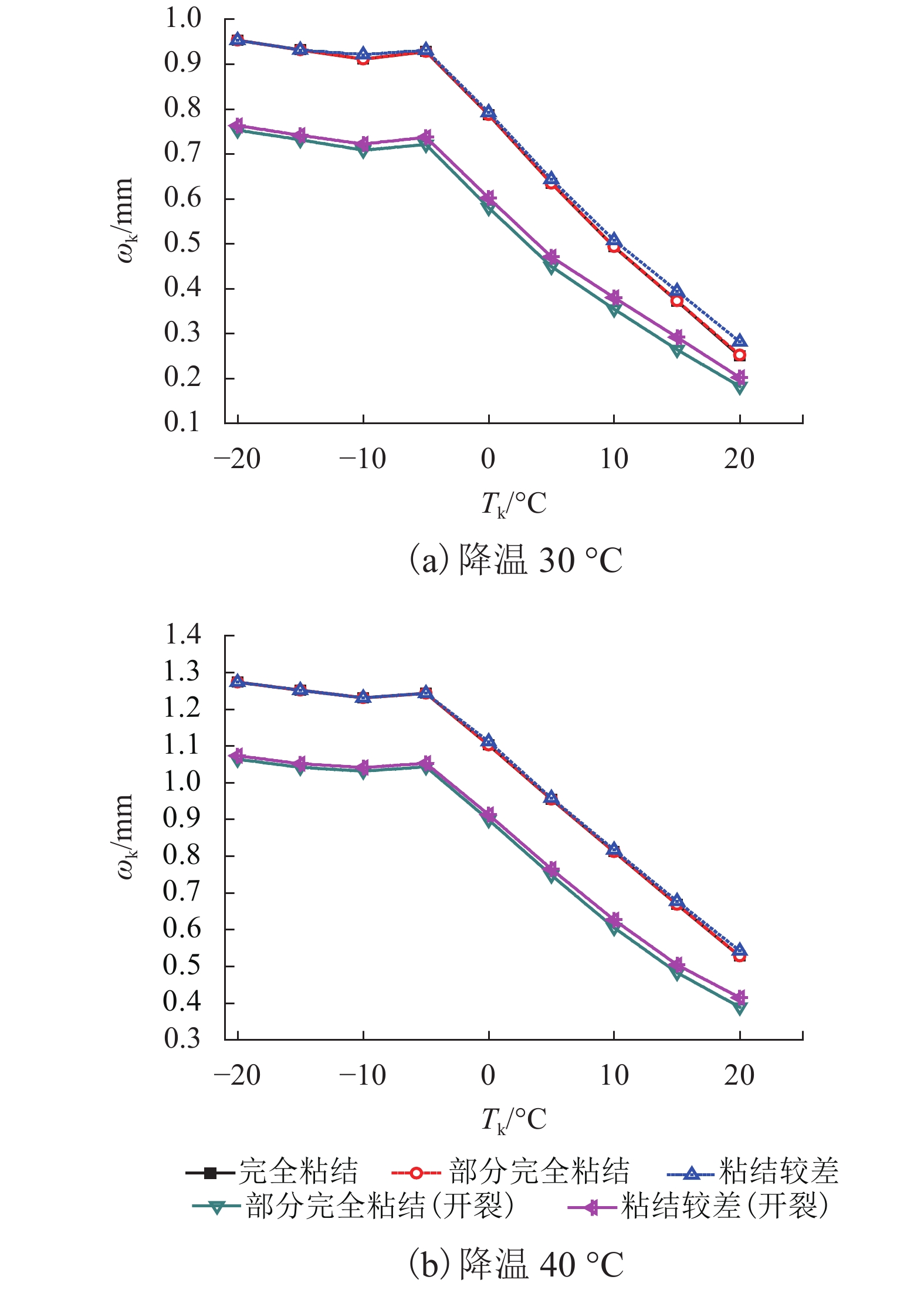

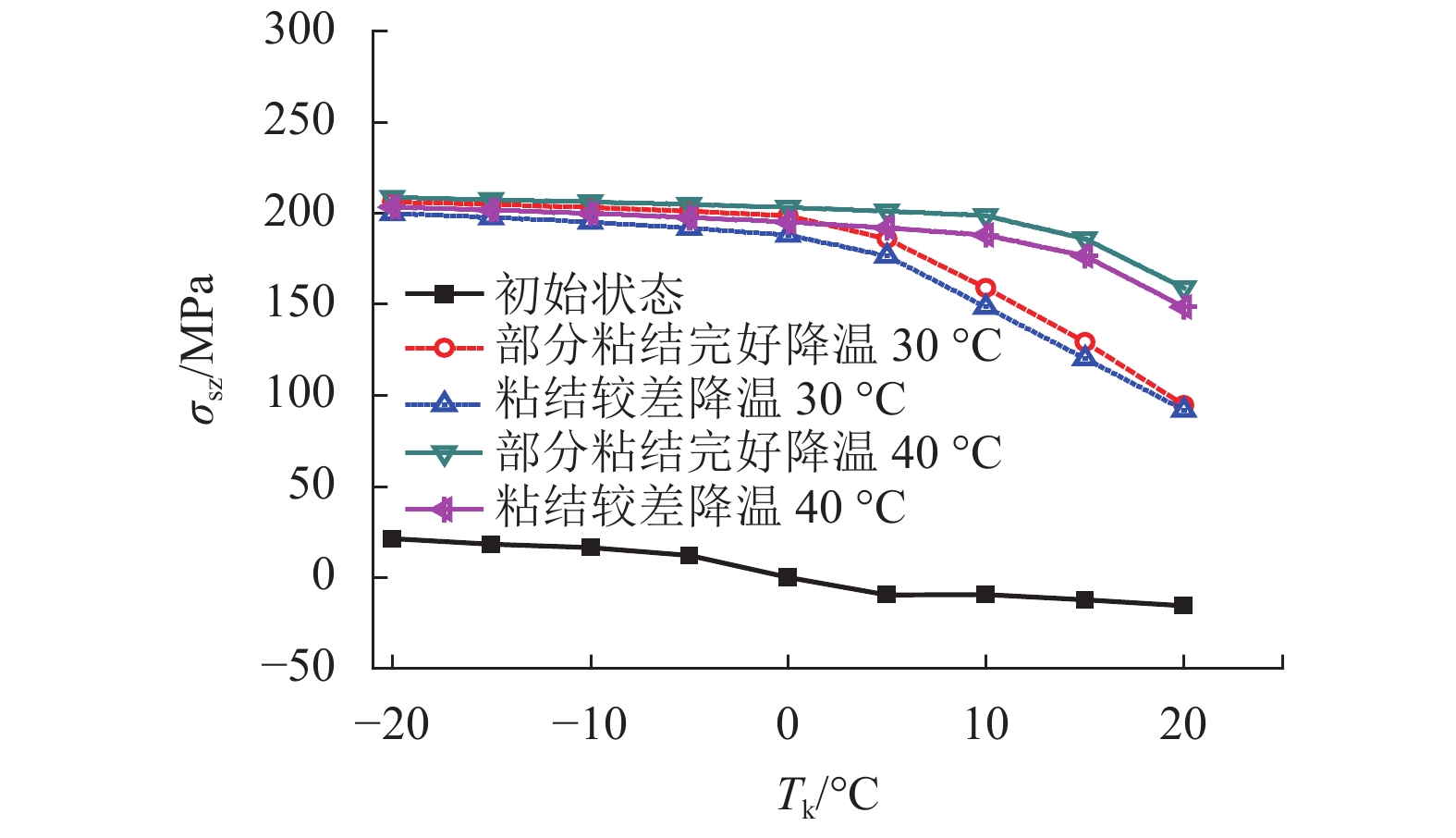

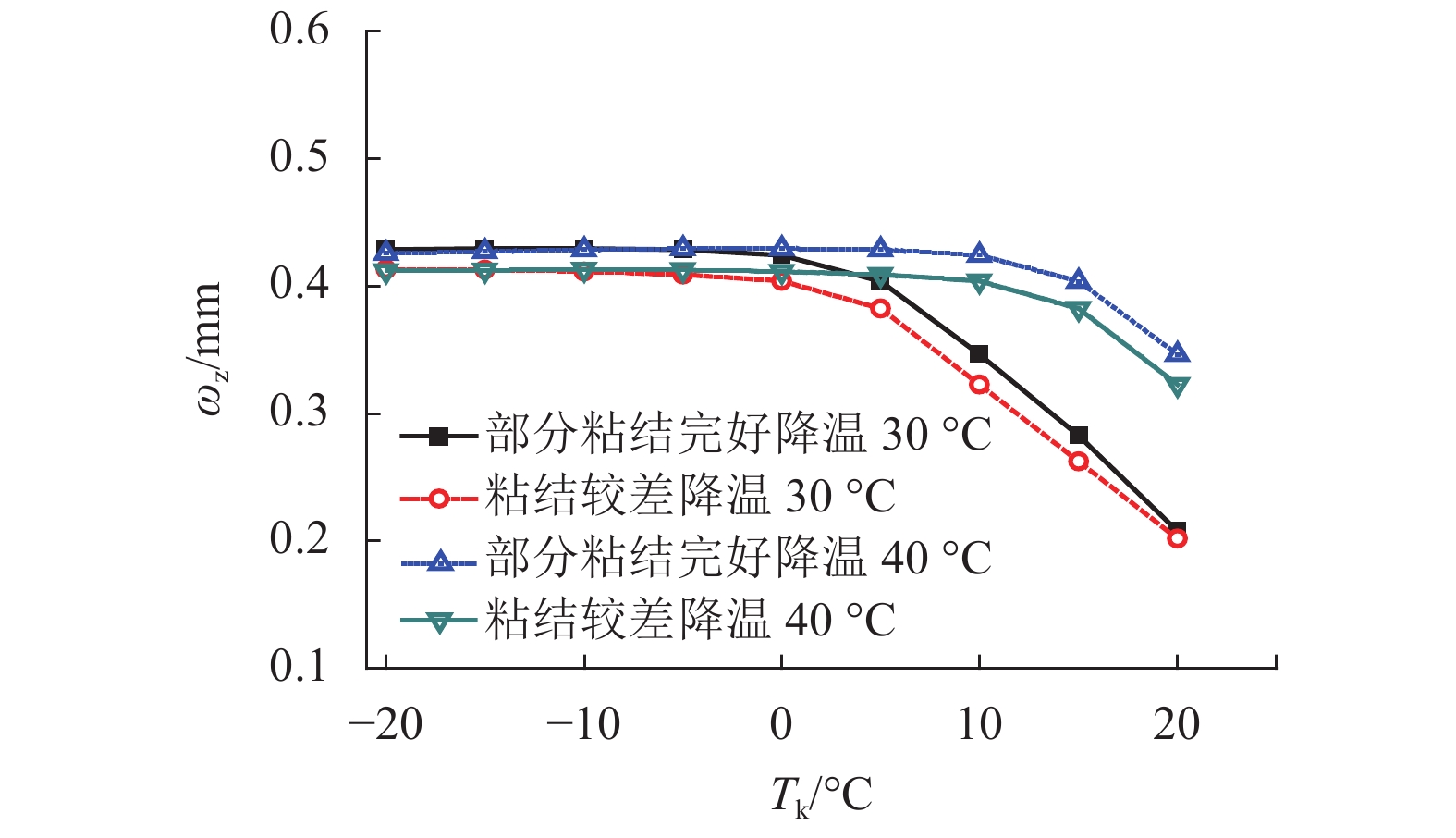

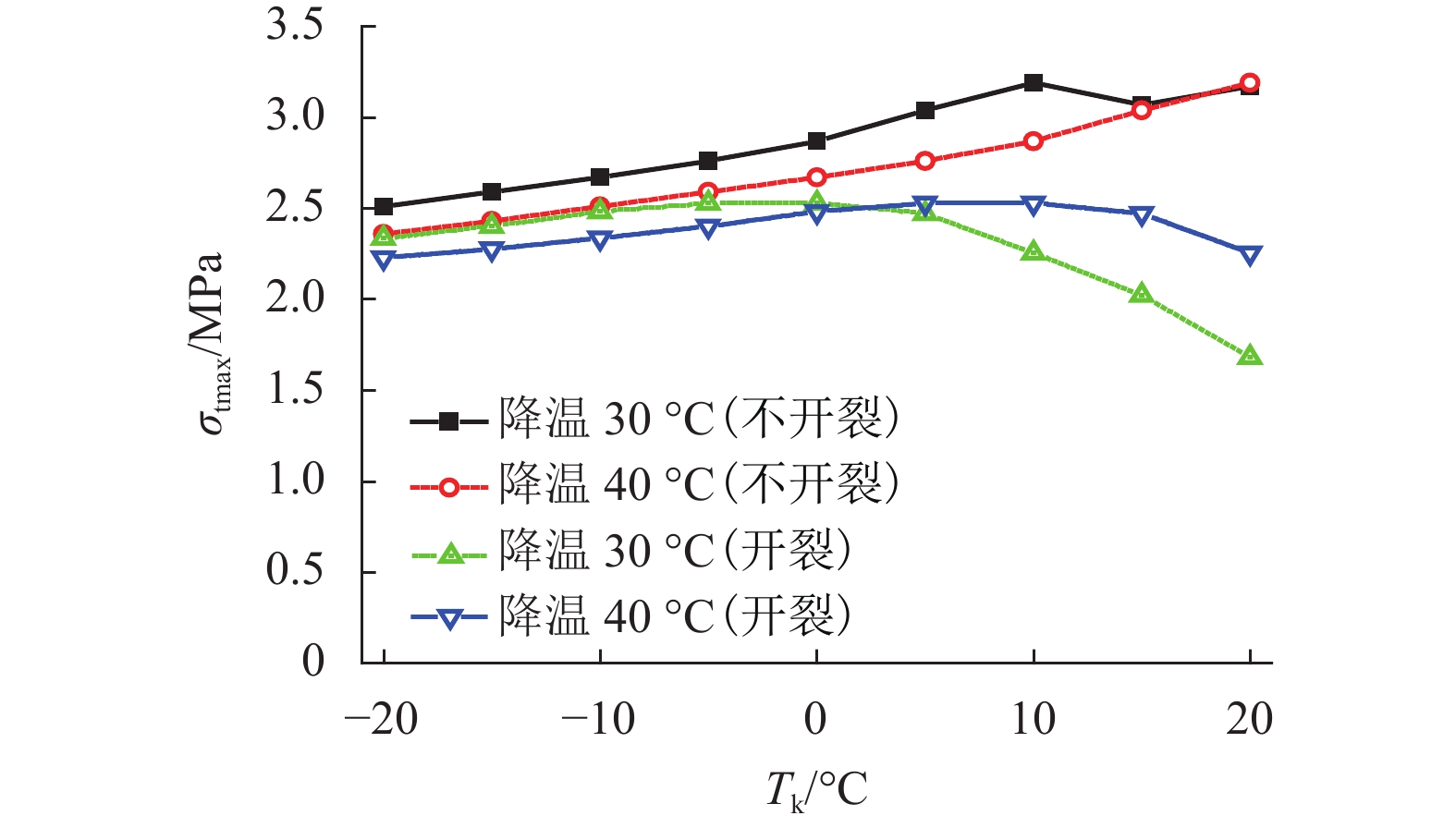

摘要: 为研究轨道结构的纵连成型过程对轨道板裂缝的影响,建立了1/4单元轨道板的分离式模型,对轨道板裂缝问题进行了分析. 通过研究轨道结构的纵连成型过程,指出Ⅱ型板具有独特的纵连特征和结构特征,以该特征为研究基础,分析了轨道板在整体降温30 ℃和40 ℃作用下板端和板中裂缝宽度的影响因素和变化规律. 研究结果表明:随着轨道板与砂浆层层间粘结状态的弱化,板端裂缝宽度

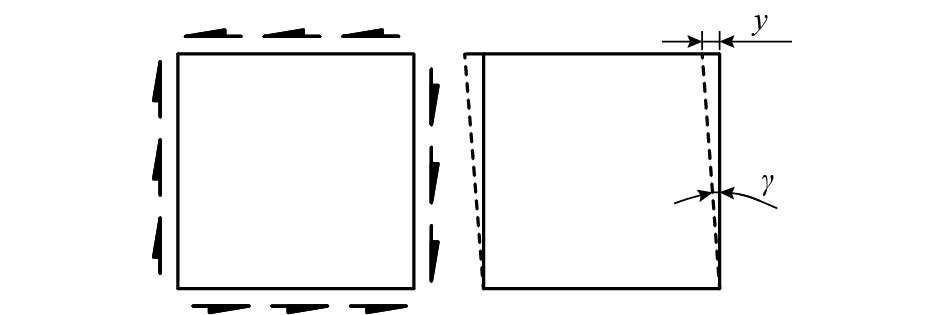

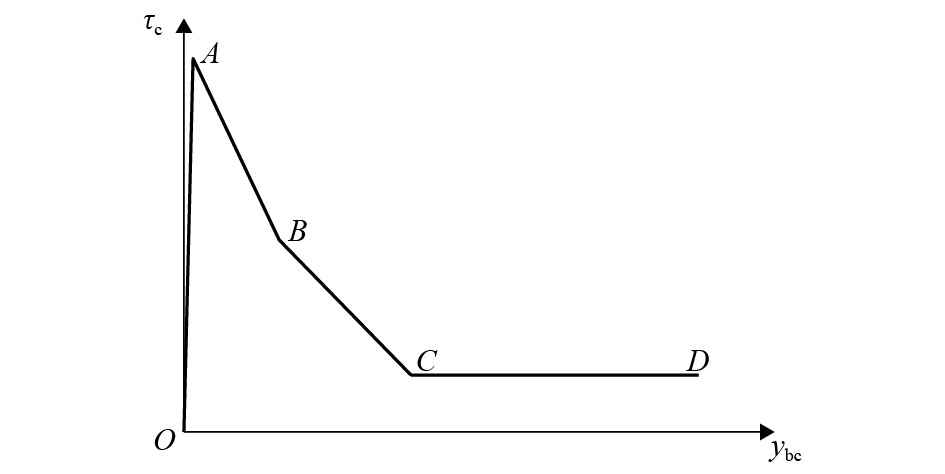

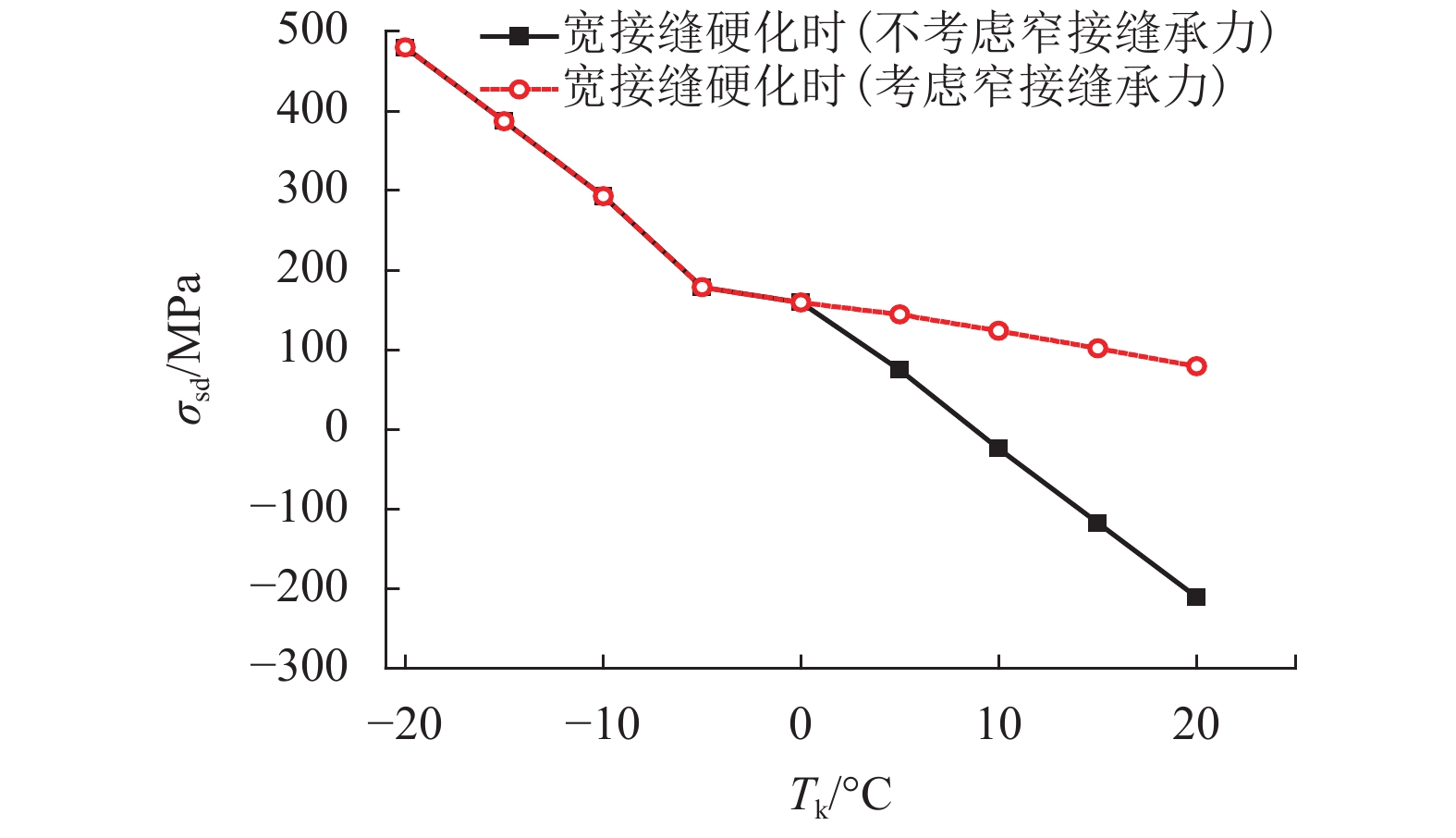

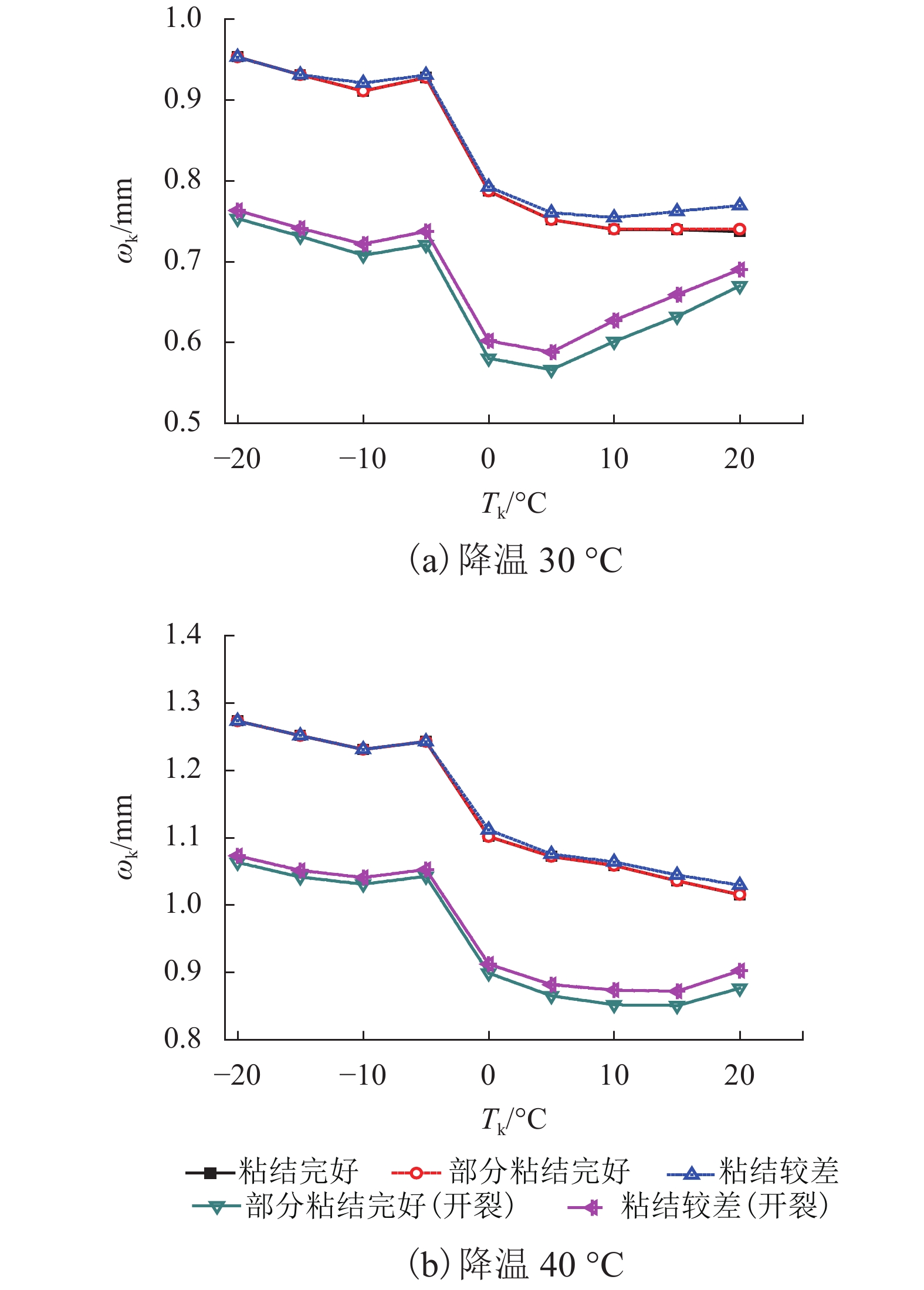

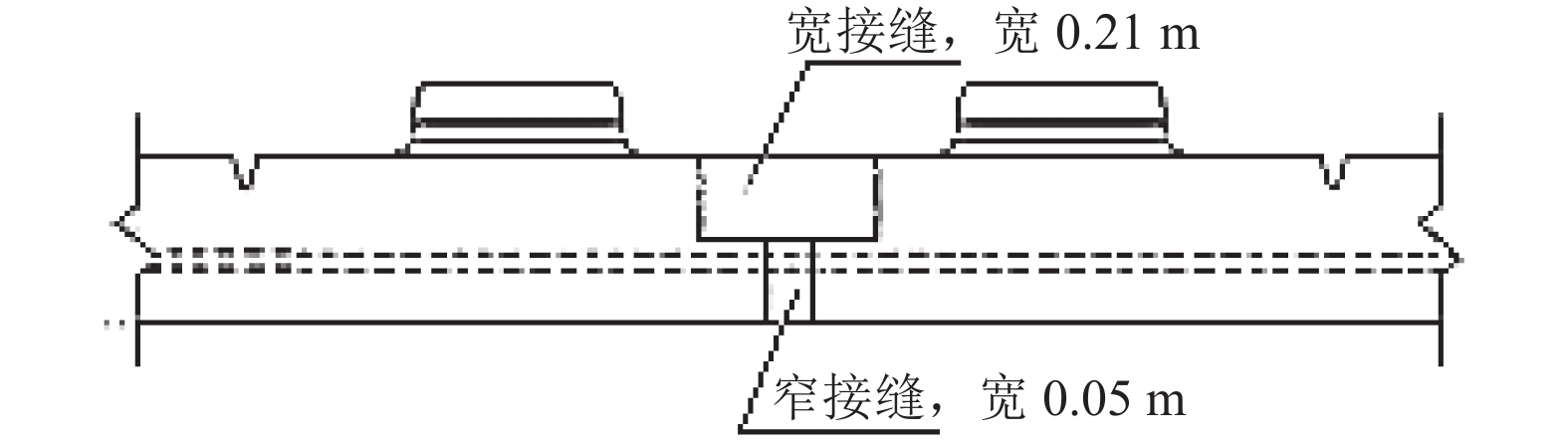

${\omega _{\rm{k}}}$ 略微增大,板中裂缝宽度${\omega _{\rm{z}}}$ 略微减小,板中不开裂时,${\omega _{\rm{k}}}$ 最大增加0.032 1 mm,板中开裂时,${\omega _{\rm{k}}}$ 最大增加0.026 9 mm,${\omega _{\rm{z}}}$ 最大减小0.024 4 mm;对${\omega _{\rm{k}}}$ 影响最大的因素是宽接缝硬化时张拉钢筋端部的初始应力和窄接缝承力大小,以及板中是否开裂;对${\omega _{\rm{z}}}$ 影响最大的因素是宽接缝硬化时张拉钢筋端部的初始应力,且其减小的越多,${\omega _{\rm{z}}}$ 越小;轨道板的纵连特征使得${\omega _{\rm{k}}}$ 和${\omega _{\rm{z}}}$ 分布不均匀,纵连钢筋偏弱又使得${\omega _{\rm{k}}}$ 数值较大,整体降温30 ℃和40 ℃时,${\omega _{\rm{k}}}$ 的变化范围分别为0.182~1.906 mm和0.389~2.546 mm,且普遍大于${\omega _{\rm{z}}}$ ,这与目前Ⅱ型板式轨道的裂缝开裂特征相一致.Abstract: To study the influence of longitudinal connection forming process of track structure on track slab cracks, a 1/4 unit track slab separate model was established, and the crack problems were analysed. By studying the track structure longitudinal connection forming process, Ⅱslab was found to have unique longitudinal connection and structure characteristics. Based on these, the influencing factors and the change rule of crack widths both in the middle and at the end of track slab were analysed, respectively, when its temperature decreased 30 ℃ and 40 ℃. The results show that with the bonding state weakening between the track slab and mortar layer, the crack width at the end of track slab${\omega _{\rm{k}}}$ increases slightly, while the crack width in the middle of track slab${\omega _{\rm{z}}}$ decreases slightly;${\omega _{\rm{k}}}$ can be increased by 0.032 1 mm at most if track slab has no cracks. Moreover,${\omega _{\rm{k}}}$ can be increased by 0.026 9 mm at most and${\omega _{\rm{z}}}$ can be decreased by 0.026 9 mm at most if the track slab has a crack in the middle. The most influential factors on${\omega _{\rm{k}}}$ are the initial stress at the end of tensioned rebars, and the initial compressive stresses of narrow joints when wide joints harden; there is also the question of whether track slab has a crack in the middle or not. The initial stress at the end of tensioned rebars, when wide joints harden, is the most influential factor on${\omega _{\rm{z}}}$ , and the more it decreases, the smaller${\omega _{\rm{z}}}$ is. Both${\omega _{\rm{k}}}$ and${\omega _{\rm{z}}}$ are distributed unevenly as a result of the longitudinal connection characteristic of track slab, and the numerical value of${\omega _{\rm{k}}}$ is large because of the weak connection between track slabs. When track slab temperature decreases 30 ℃ and 40 ℃, respectively, numeric ranges of${\omega _{\rm{k}}}$ are 0.182–1.906 mm and 0.389–2.546 mm respectively, and${\omega _{\rm{k}}}$ is larger than${\omega _{\rm{z}}}$ usually, which are consistent with the crack characteristics of Ⅱ slab track at present.-

Key words:

- CRTSⅡ track slab /

- joints /

- crack width /

- tension

-

-

杨金成. Ⅱ型板无砟轨道结构裂缝产生机理及修补方案研究[J]. 石家庄铁道大学学报 (自然科学版),2012,25(2): 54-58.YANG Jincheng. Research on generating mechanism and repairing scheme of structural cracks of CRTSⅡ in high speed railway[J]. Journal of Shijiazhuang Tiedao University (Natural Science), 2012, 25(2): 54-58. 曹世豪,杨荣山,刘学毅,等. 无砟轨道层间裂纹内动水压力特性分析[J]. 西南交通大学学报,2016,51(1): 36-42. doi: 10.3969/j.issn.0258-2724.2016.01.006CAO Shihao, YANG Rongshan, LIU Xueyi, et al. Analysis of water pressure in ballastless track crack[J]. Journal of Southwest Jiaotong University, 2016, 51(1): 36-42. doi: 10.3969/j.issn.0258-2724.2016.01.006 楼梁伟,谢永江,辛学忠,等. 高温条件下CRTSⅡ型板式无砟轨道轨道板与宽接缝界面开裂研究[J]. 铁道建筑,2015(1): 98-101. doi: 10.3969/j.issn.1003-1995.2015.01.22LOU Liangwei, XIE Yongjiang, XIN Xuezhong, et al. Study on crack in interface between track slab and wide joint for CRTSⅡ slab-type ballastless track[J]. Railway Engineering, 2015(1): 98-101. doi: 10.3969/j.issn.1003-1995.2015.01.22 赵林,刘学毅,赵华卫,等. CRTSⅡ型板式轨道宽接缝开裂对轨道受力的影响分析[J]. 铁道科学与工程学报,2016,13(1): 9-14. doi: 10.3969/j.issn.1672-7029.2016.01.002ZHAO Lin, LIU Xueyi, ZHAO Huawei, et al. The study of influence on track stress caused by the cracking at wide juncture of CRTSⅡ prefabricated slab track[J]. Journal of Railway Science and Engineering, 2016, 13(1): 9-14. doi: 10.3969/j.issn.1672-7029.2016.01.002 王平,徐浩,陈嵘,等. 路基上CRTSⅡ型板式轨道裂纹影响分析[J]. 西南交通大学学报,2012,47(6): 929-934. doi: 10.3969/j.issn.0258-2724.2012.06.004WANG Pin, XU Hao, CHEN Rong, et al. Effects analysis of cracking of CRTSⅡ slab track on subgrade[J]. Journal of Southwest Jiaotong University, 2012, 47(6): 929-934. doi: 10.3969/j.issn.0258-2724.2012.06.004 黄河山,曾毅,徐光鑫,等. 桥上CRTSⅡ型板式无砟轨道宽接缝开裂对纵连钢筋受力特性的影响[J]. 铁道标准设计,2014,58(2): 33-36.HUANG Heshan, ZENG Yi, XU Guangxin, et al. Effect on longitudinally continuous reinforcing bars’ mechanical property caused by the cracking at wide juncture of CRTSⅡ slab ballastless track on bride[J]. Railway Standard Design, 2014, 58(2): 33-36. 中国水利水电第七工程局有限公司. 京沪高速铁路无砟轨道系统建造[M]. 天津: 天津科技翻译出版公司, 2011: 94-96, 450-452 王依群,王福智. 钢筋与混凝土间的黏结滑移在ANSYS中的模拟[J]. 天津大学学报,2006,39(2): 209-213. doi: 10.3969/j.issn.0493-2137.2006.02.016WANG Yiqun, WANG Fuzhi. Simulation of bond-slip relationship between concrete and reinforcing bar in ANSYS[J]. Journal of Tianjin University, 2006, 39(2): 209-213. doi: 10.3969/j.issn.0493-2137.2006.02.016 中国水利水电第七工程局有限公司. 京沪高速铁路CRTSⅡ型无砟轨道板制造[M]. 天津: 天津科技翻译出版公司, 2009: 71-89 中交公路规划设计院有限公司. 公路水泥混凝土路面设计规范: JTG D40—2011[S]. 北京: 人民交通出版社, 2011 中华人民共和国住房和城乡建设部. 混凝土结构设计规范: GB 50010—2010(2015年版)[S]. 北京: 中国建筑工业出版社, 2015 MCCULLOUGH B F. Three-dimensional nonlinear finite element analysis of continuously reinforced concrete pavements[D]. Texas: University of Texas at Austin, 2000 张洪亮, 左志武. 连续配筋混凝土路面[M]. 北京: 人民交通出版社, 2011: 38-47 刘钰. CRTSⅡ型板式轨道早期温度场特征及其影响研究[D]. 成都: 西南交通大学, 2013 李培刚. CRTSⅡ型板式轨道层间损伤以其影响研究[D]. 成都: 西南交通大学, 2015 元强,郭建光,邓德华,等. 板式轨道用高弹模水泥沥青砂浆与混凝土黏结性能的试验研究[J]. 铁道科学与工程学报,2013,10(6): 40-44. doi: 10.3969/j.issn.1672-7029.2013.06.007YUAN Qiang, GUO Jianguang, DENG Dehua, et al. Experimental study on the bonding strength between high modulus cement emulsified asphalt for slab track and concrete[J]. Journal of Railway Science and Engineering, 2013, 10(6): 40-44. doi: 10.3969/j.issn.1672-7029.2013.06.007 王平, 肖杰灵, 陈嵘, 等. 高速铁路桥上无缝线路技术[M]. 北京: 中国铁道出版社, 2016: 198-198 钟阳龙,高亮,侯博文. 不同植筋方案纵连板轨道砂浆层抗剪性能分析[J]. 西南交通大学学报,2017,52(6): 1-9. doi: 10.3969/j.issn.1009-4474.2017.06.001ZHONG Yanglong, GAO Liang, HOU Bowen. Interlaminar shear performance of mortar layer in longitudinally connected ballastless track with different arrangement schemes of embedded steel bars[J]. Journal of Southwest Jiaotong University, 2017, 52(6): 1-9. doi: 10.3969/j.issn.1009-4474.2017.06.001 郭建光,元强,曾志平. 桥上CRTSⅡ型板式轨道裂缝及钢筋锈蚀时变规律[J]. 铁道科学与工程学报,2016,13(8): 1466-1473. doi: 10.3969/j.issn.1672-7029.2016.08.003GUO Jianguang, YUAN Qiang, Zeng Zhiping. Monitoring of the evolution of crack and steel bar corrosion of CRTSⅡ slab track on bridge[J]. Journal of Railway Science and Engineering, 2016, 13(8): 1466-1473. doi: 10.3969/j.issn.1672-7029.2016.08.003 中华人民共和国铁道部. 铁路无缝线路设计规范: TB 10015—2012[S]. 北京: 中国铁道出版社, 2013 -

下载:

下载: