Fracture Mechanism of Cologne-Egg Fastener Clips in Rail Corrugation Sections

-

摘要:

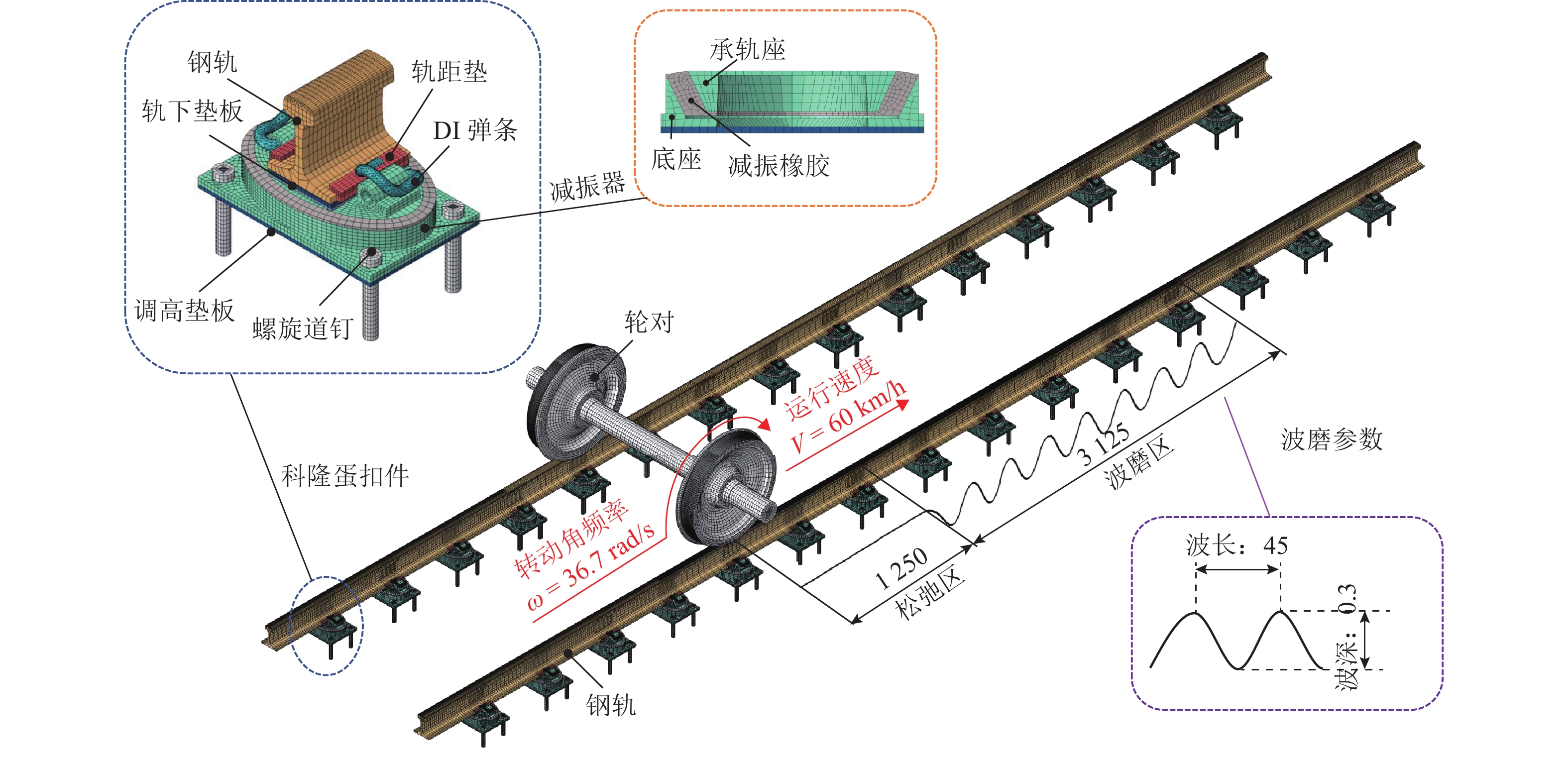

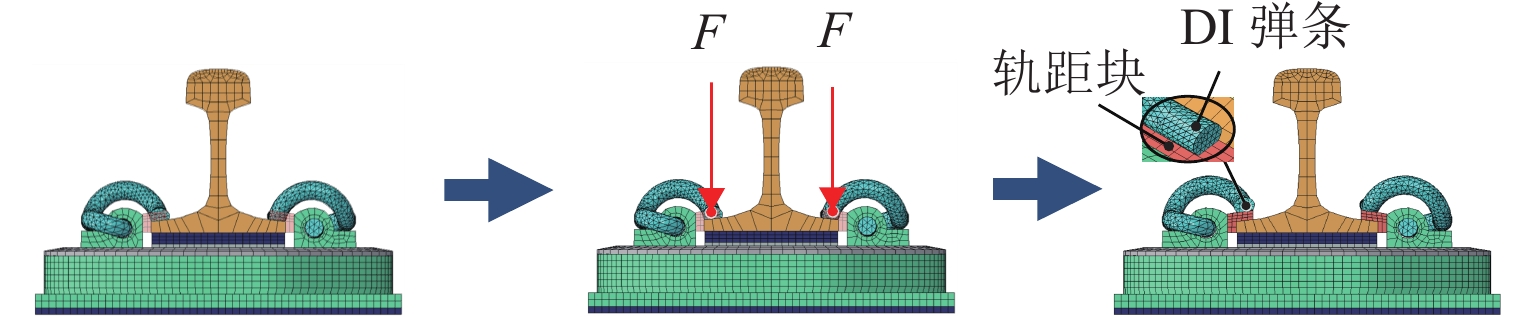

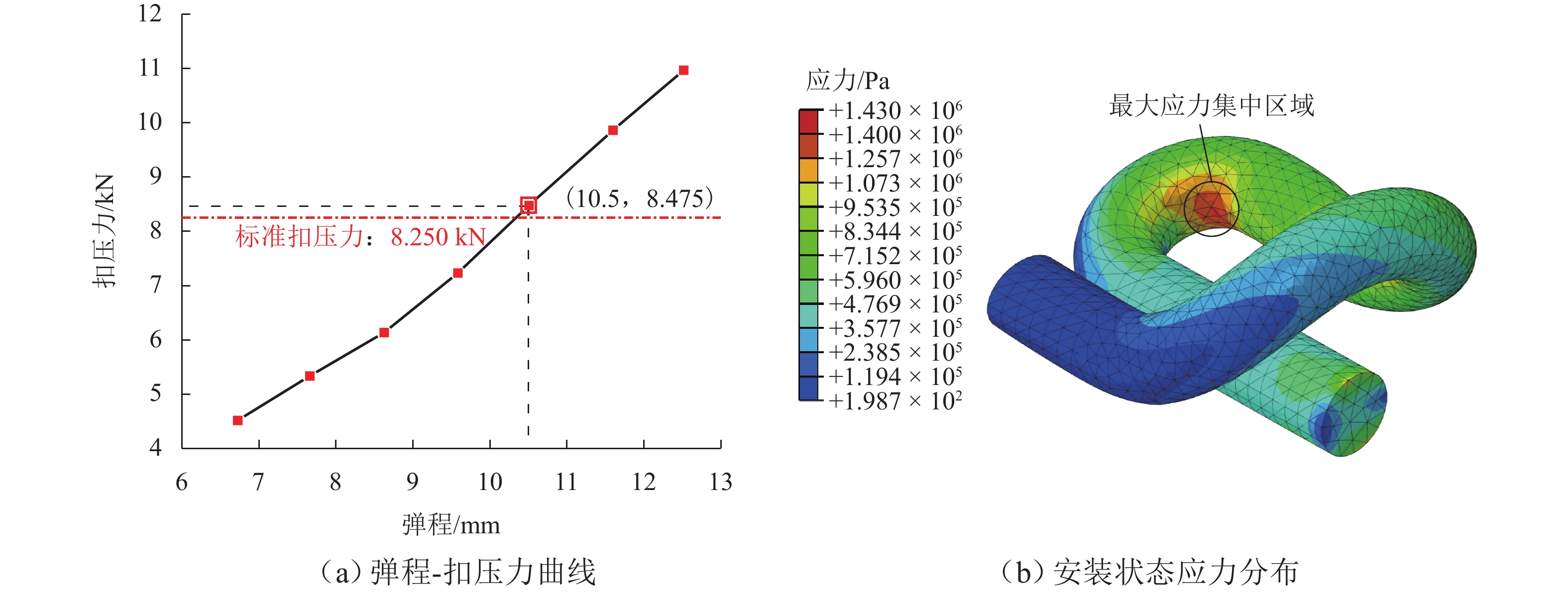

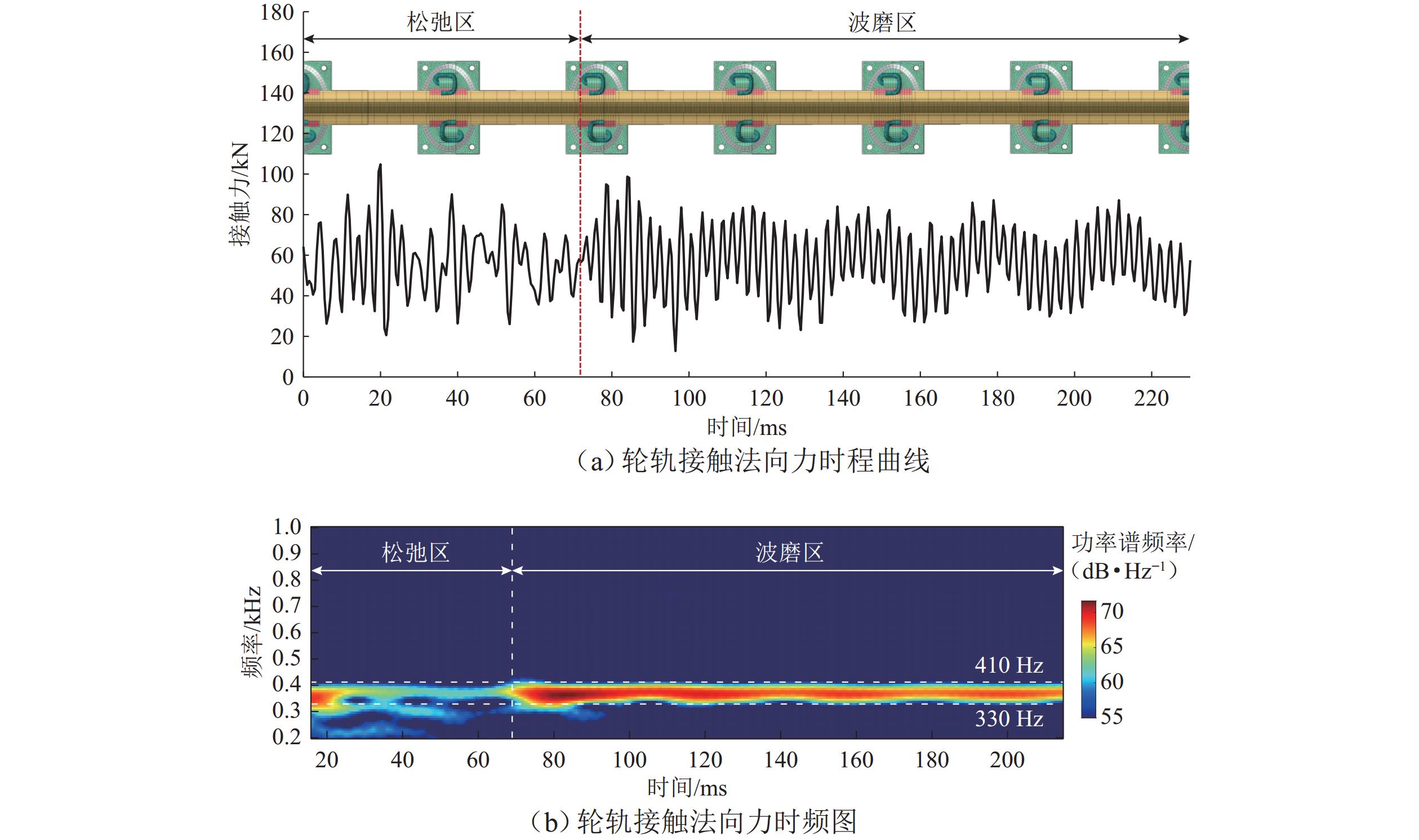

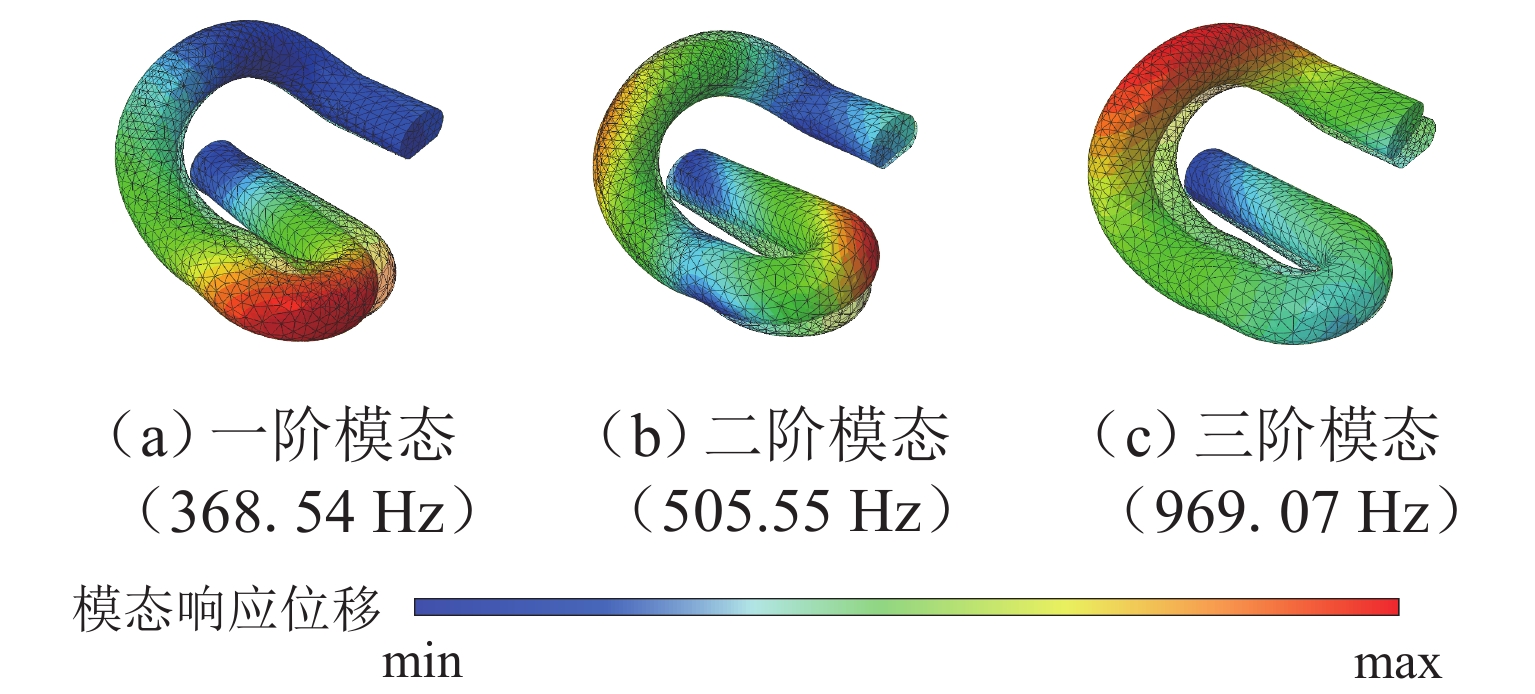

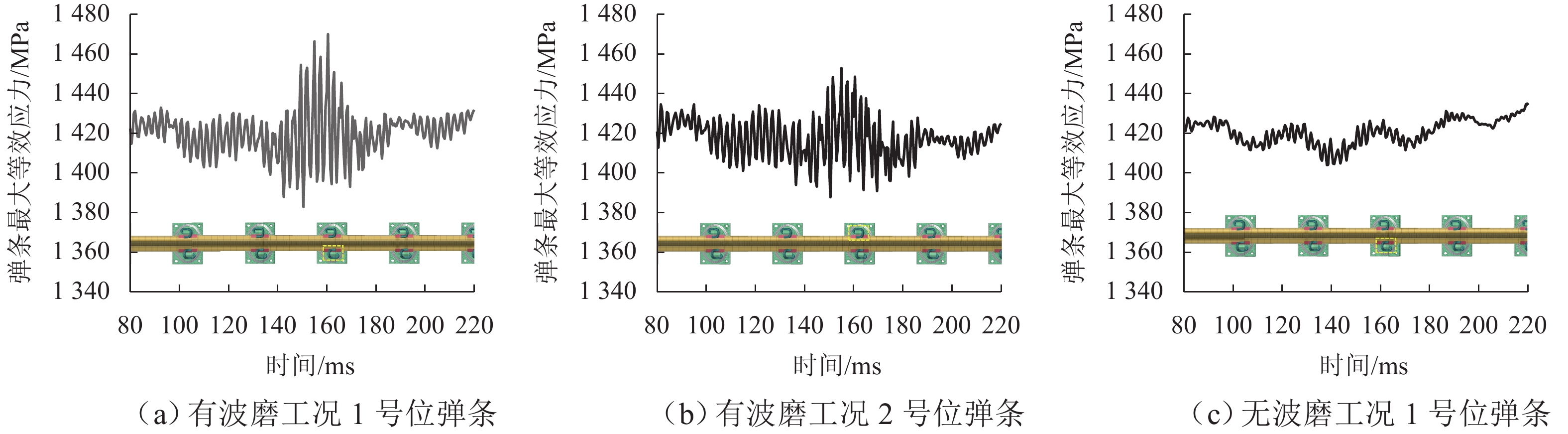

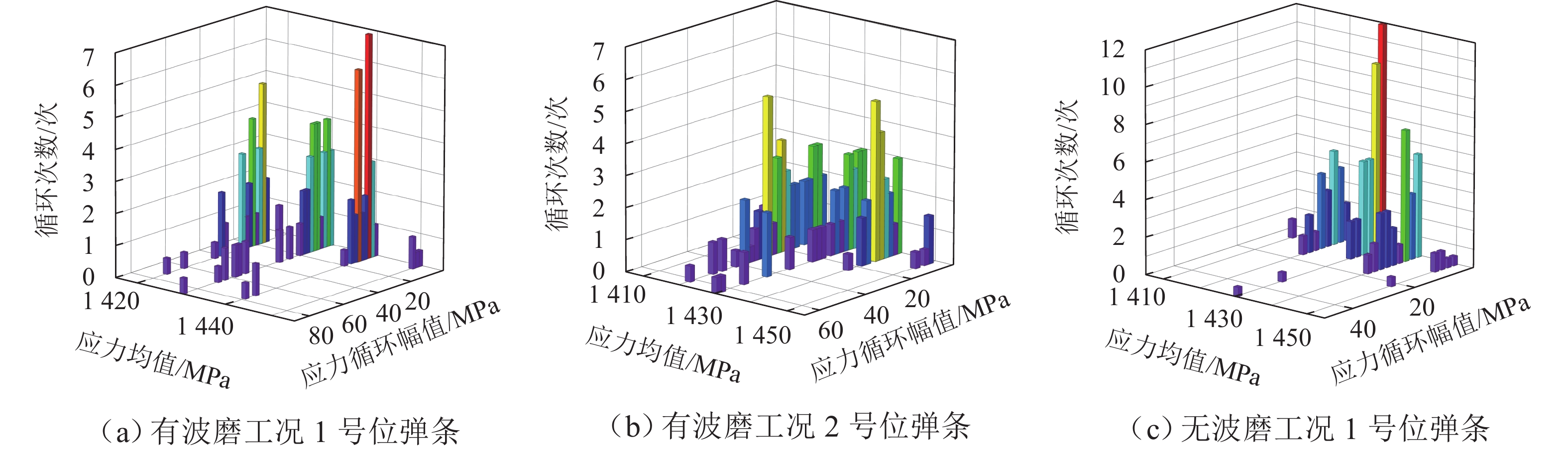

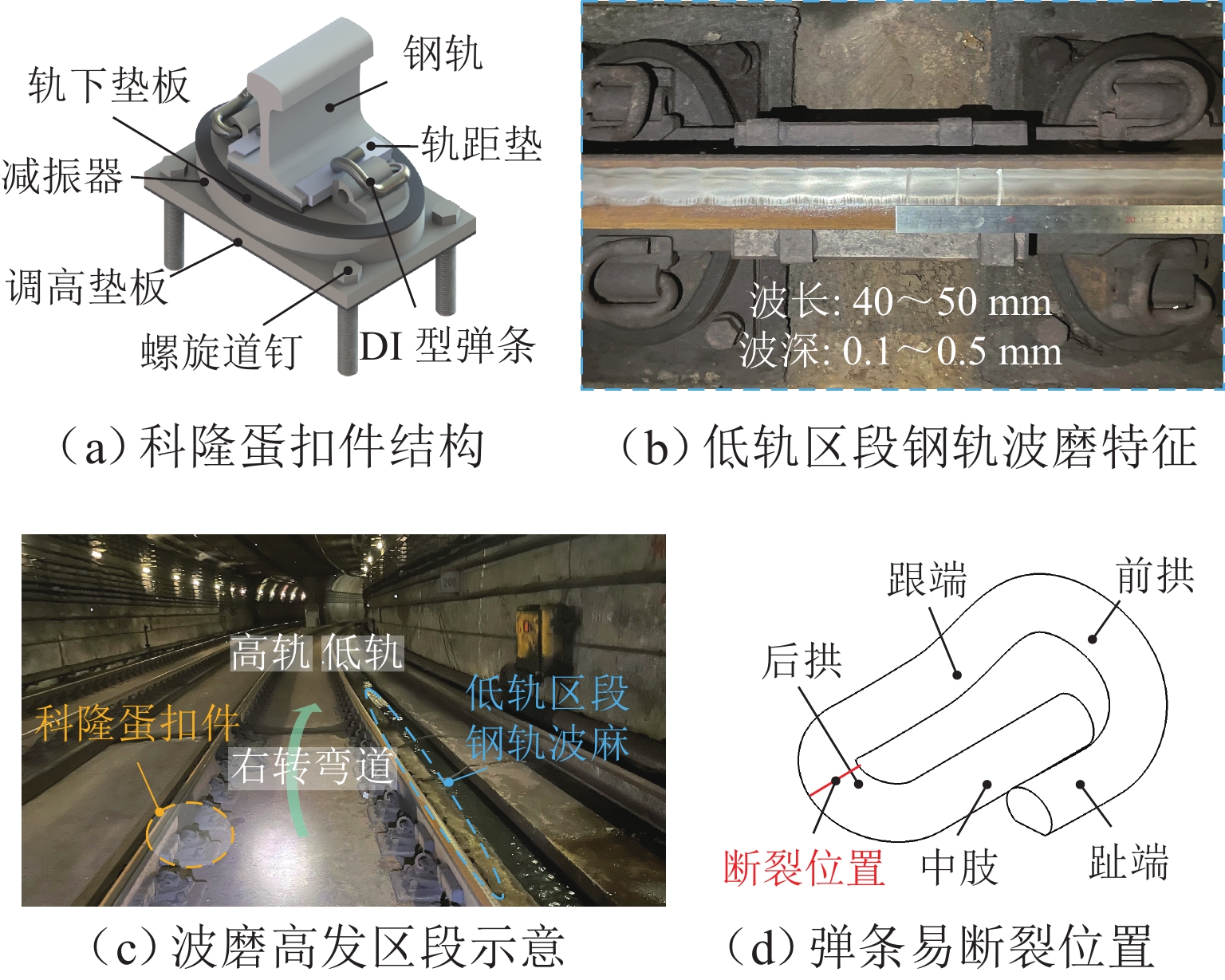

钢轨波磨作为地铁线路的典型钢轨损伤形式,其高发区段常伴随着扣件弹条断裂问题,严重影响列车的运营安全. 其中,科隆蛋扣件小半径区段是钢轨波磨的高发区段. 为探究科隆蛋扣件弹条的断裂机理,首先结合现场调研,构建包含完整科隆蛋扣件的轮对-钢轨-扣件系统有限元模型;然后,从共振响应的角度探究轮轨摩擦耦合振动激励下科隆蛋扣件弹条的共振响应;最后,从疲劳寿命角度,对比有无波磨区段科隆蛋扣件弹条的疲劳寿命情况,并以此量化不同弹条的疲劳损伤情况. 研究结果表明:在钢轨波磨高发区段,轮轨摩擦耦合振动主频与科隆蛋扣件弹条一阶约束模态一致,轮轨摩擦耦合振动引起的弹条共振是科隆蛋扣件断裂的主要原因;钢轨波磨加剧了轮轨摩擦耦合振动,使得科隆蛋扣件弹条寿命相较无波磨区段下降99.04%,仅为设计寿命的3.11%;此外,科隆蛋扣件小半径曲线区段低轨工作边一侧的弹条更容易发生疲劳失效,失效位置位于其弹条后拱端内侧.

Abstract:As typical rail damage of the railway, rail corrugation is often accompanied by the fastener clip fracture, which seriously affects the operation safety of the train. Moreover, the small-radius section of the Cologne-egg fastener experiences frequent rail corrugation. To explre the fracture mechanism of Cologne-egg fastener clips, firstly, the finite element model of the wheel set-rail-fastener system, including the complete Cologne-egg fastener model, was established baesd on the field investigation. Then, the resonant response of the Cologne-egg fastener clip was explored, considering the frictional coupling vibration of the wheel-rail system. Finally, the fatigue life of the Cologne-egg fastener clip was compared in the cases of with and without rail corrugation sections, and the fatigue damage of different clips was quantified. The results show that the dominant frequency of the frictional coupling vibration of the wheel-rail system is consistent with the first-mode constraint mode of the Cologne-egg fastener clip in the frequent rail corrugation sections, which indicates that the clip resonance induced by the frictional coupling vibration of the wheel-rail system is the main reason for the Cologne-egg fastener fracture. The frictional coupling vibration of the wheel-rail system is aggravated by the rail corrugation, which makes the clip life of the Cologne-egg fastener in the rail corrugation section decrease by 99.04% compared with that in the absence of rail corrugation section. The clip life is thus only 3.11% of the design clip life. Besides, the Cologne-egg fastener clip on the low gauge side is more prone to fatigue failure in the small-radius curved section, and the failure position is located on the inner side of the rear arch end of the clip.

-

对具有放射性强、毒性大、核素半衰期长等特点的高水平放射性废物而言,深地质处置被认为是技术上可行的处置方式[1]. 目前,高放废物地质处置多采用多重屏障体系进行设计,包括废物罐、缓冲材料和处置围岩[2]. 作为阻止核素迁移的最后一道屏障,处置围岩的物理力学特性对确保处置工程的长期稳定性和安全性至关重要.

岩体作为一种天然的地质体,其内充满了各种各样的裂隙,使岩体的完整性和均匀性受到不同程度的破坏,对岩体结构的变形及应力可能会产生重要的影响. 近年来,国内外学者对裂隙岩石的力学特性开展了大量的室内试验和数值模拟研究[3-8]. 为研究不同裂隙倾角和数目下低强度岩体强度和变形破坏特征:易婷等[9]对不同预制裂隙的类岩石材料开展了常规单轴压缩试验;王瑞红等[10]开展的水岩作用下裂隙岩体变形特性试验研究结果表明,含预压裂隙在浸泡后的强度比完整岩样未浸水时有较大幅度下降;杨超等[11]对砂岩切割并充填水泥砂浆制备的裂隙岩样开展了多级时效荷载下的三轴压缩试验,结果表明裂隙岩体的破坏呈现出更强的剪切性质;李宏哲等[12]通过三轴压缩试验研究了含天然裂隙大理岩的变形和强度特性. 节理面与最大主应力的夹角对节理试样的破坏形式和强度具有显著的影响,其中40° 的夹角是关键的分界点. Wang等[13]通过直接剪切试验,获得了节理方向和法向应力对节理麻粒岩剪切强度的影响规律;肖桃李等[14]开展的单裂隙岩石的破坏特性研究表明,预制裂隙的倾角大小是新裂隙起裂的诱导因素,而预制裂隙的长度则会对裂隙扩展的规模造成影响;Yang 等[15-16]通过单轴试验研究,针对含1条及2条裂隙的试样,分析了裂隙长度、倾角及岩桥倾角等裂隙几何参数对砂岩单轴抗压强度、杨氏模量和轴向峰值等力学特性和裂纹扩展的影响;Lee等[17]研究了单轴压缩条件下,含单裂隙或非平行双裂隙花岗岩的破坏过程,分析了裂隙花岗岩的起裂应力和聚结应力,以及裂隙起裂、发展及贯通过程;王俊等[18]等基于颗粒离散元理论,研究了单轴压缩条件下具有不同几何特征的预制双裂隙层状岩石的破坏特征,获得了隧道开挖后的损伤特性.

目前,甘肃北山预选区被确定为我国高放废物地质处置首选预选区,花岗岩石主要候选围岩[19]. 针对北山完整花岗岩,其基本物理力学性能、热-水-力多场耦合特性以及时效特性等均已开展了系统地研究[20-24],而对裂隙花岗岩的力学行为研究相对匮乏.

本文基于北山预选区完整花岗岩,首先,制备了不同倾角(30°、45°和60°)的单裂隙花岗岩,随后,开展了单轴压缩条件下力学特性及破坏机制研究. 试验过程中采用三维激光扫描仪分别对试样表面及预制裂隙面进行扫描,获取了试样表面及预制裂隙面的裂纹分布特征,探讨了裂隙岩石单轴抗压强度与试验前后预制裂隙面分形维数差的关系.

1. 试验材料与方法

1.1 单裂隙花岗岩试样制备

试验所用样品为甘肃北山预选区新场岩体地表的中细粒花岗闪长岩,主要组成矿物有斜长石(68.44%)、黑云母(15.22%)、石英(9.89%)和碱性长石(6.20%). 参照《工程岩体试验方法标准》(GB/T 50266—2013)[25]中相关规定要求,将岩石样品制成 50 mm × 100 mm的标准试样;随后,将标准试样放置于自行研制的岩石试样通透裂隙制造模具上,通过外力作用模具里的刀刃在试样外表面形成线荷载的方法,在标准试样上制定出预定角度的通透裂隙. 通过该方法制备的裂隙面新鲜,具有一定的起伏度和粗糙度,且试样上下两个部分能够沿裂隙面自然拼合达到耦合接触的状态.

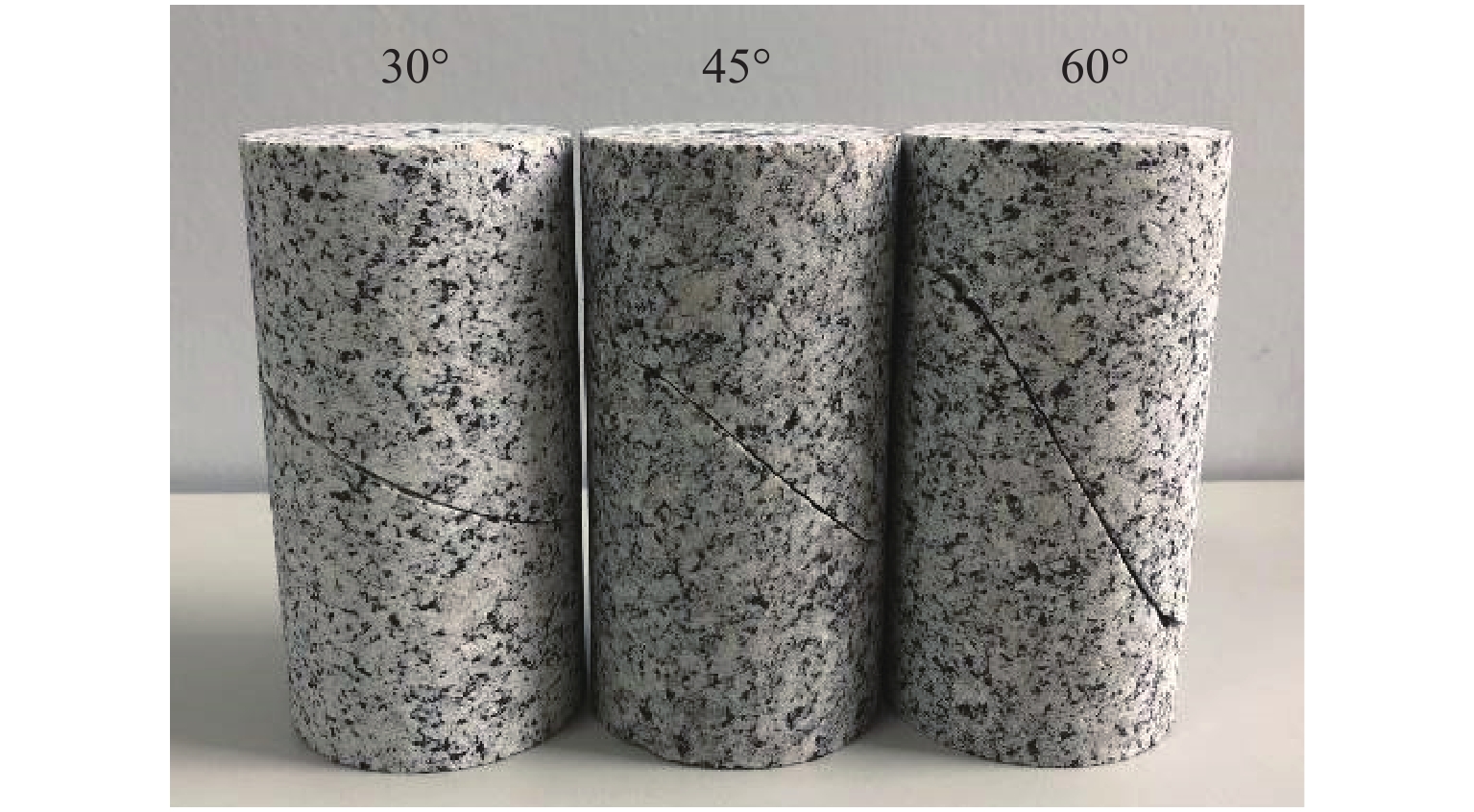

在本研究中,分别制备了倾角30°、45° 和60° 的单裂隙花岗岩若干(图1),选取掉渣少、裂隙面完整的试样开展试验研究.

1.2 试验设备

不同倾角单裂隙花岗岩试样的单轴压缩试验是在法国TOP公司所生产的岩石高温三轴流变试验设备(图2)上进行. 该设备可提供的轴向荷载的最大量程为1500 kN,最大围压为60 MP,最大渗透压为60 MPa. 2个线性位移传感器(LVDT)分别置于试样两侧,环向应变引伸计安装于试样中部,分别用于测量试样的轴向位移和横向位移. 试验过程中采用轴向荷载控制方式,加载速率为6.12 bar/min.

试验前后采用HandySCAN 3D 700便携式高速激光扫描设备分别对试样表面及裂隙面进行扫描,获取试样表面的裂纹分布特征,分析试验前后预制裂隙面的变化. 该设备的扫描精度为0.03 mm,扫描速率为480 000 次/s,分辨率可达0.05 mm.

2. 试验结果与分析

2.1 岩石强度及变形特征

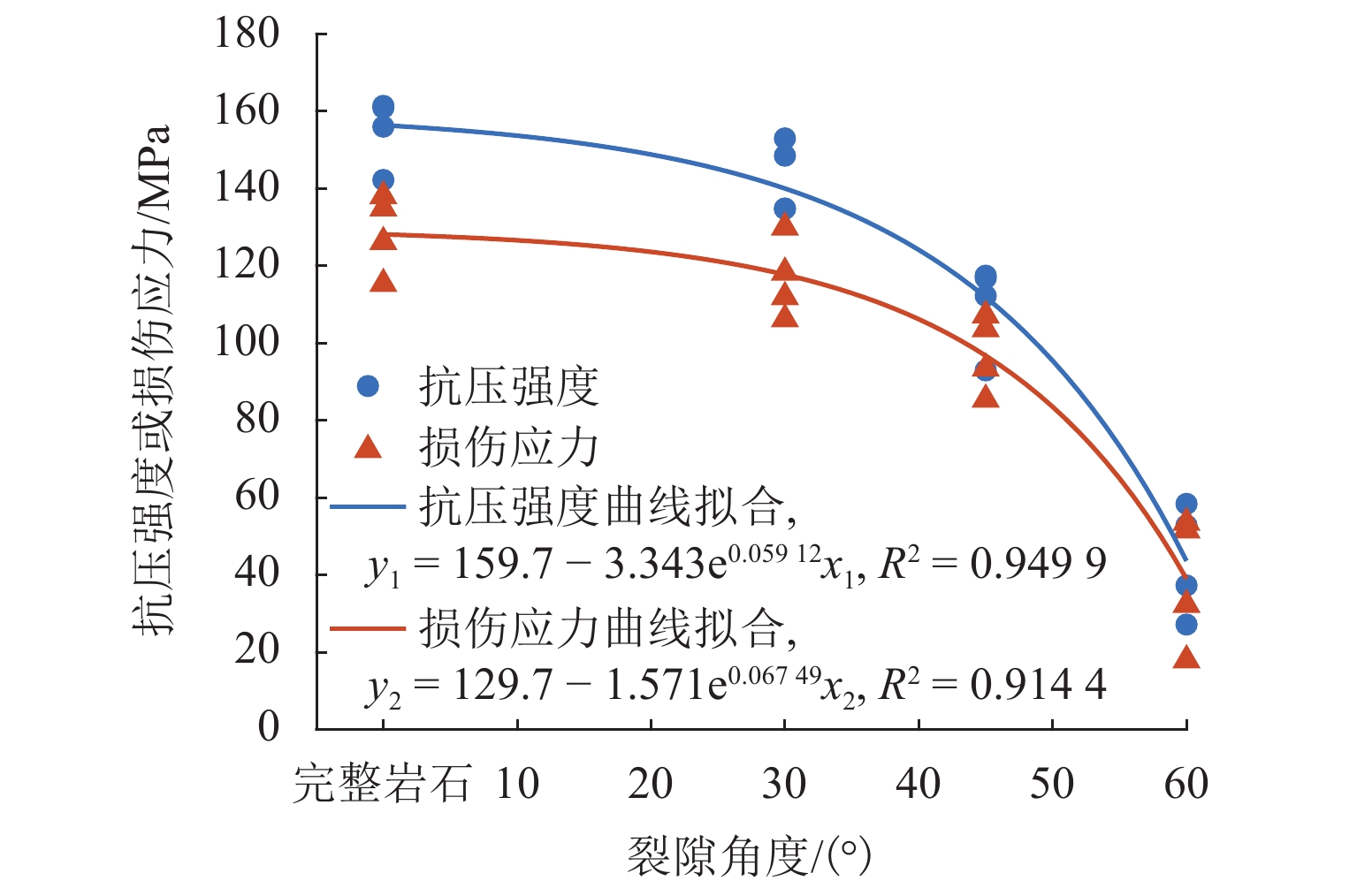

为研究裂隙倾角对单裂隙花岗岩力学特性及破坏特征的影响规律,分别对完整岩石及倾角30°、45° 和60° 的单裂隙岩石开展单轴压缩试验. 图3为完整花岗岩及不同倾角单裂隙花岗岩的单轴抗压强度和损伤应力水平. 由图可知:完整花岗岩的平均抗压强度为155.12 MPa,不同倾角裂隙花岗岩的抗压强度均有所降低,且裂隙倾角越高,单轴抗压强度越低;倾角30° 单裂隙花岗岩平均抗压强度为142.76 MPa,比完整花岗岩平均抗压强度降低7.97%;对于倾角45° 单裂隙花岗岩,平均抗压强度为109.86 MPa;然而,倾角60° 单裂隙花岗岩平均抗压强度仅有43.93 MPa,为完整花岗岩抗压强度的28.32%. 在此次单轴压缩试验中,完整花岗岩、倾角30°、45° 和60° 裂隙花岗岩的损伤应力的平均值分别为128.62、116.59、97.42、38.85 MPa,弹性模量平均值分别为32.39、30.48、24.84 、12.80 GPa.

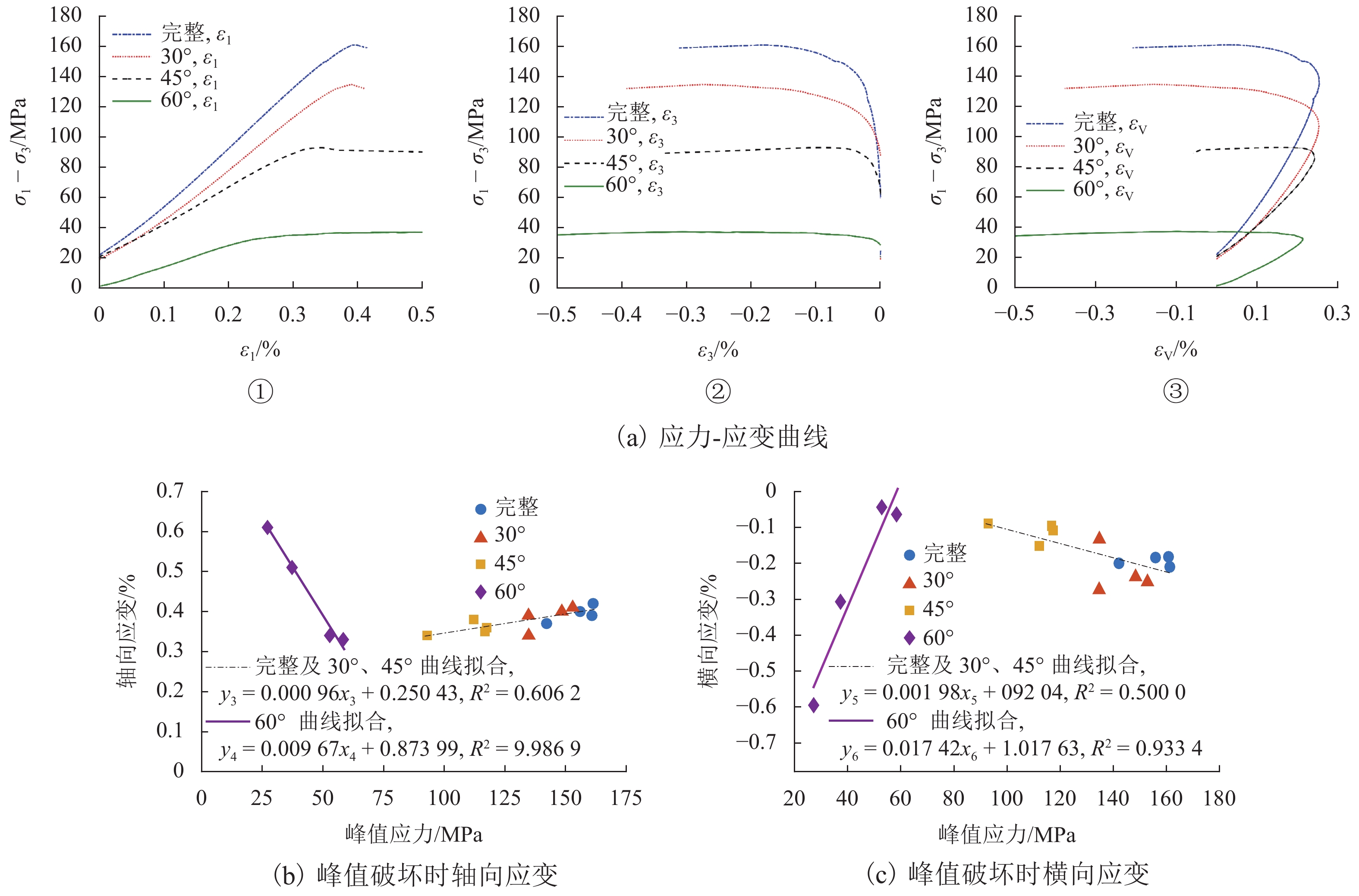

图4为完整花岗岩和不同倾角单裂隙花岗岩的应力-应变曲线及在峰值破坏时的应变. 图中:σ1为轴压,σ3为围压,ε1为轴向应变,ε3为横向应变,εV为体积应变. 由图4可知:完整及单裂隙花岗岩的轴向和横向变形均表现出了明显的塑性变形特征,尤其是轴向变形,裂隙倾角越大,塑性变形特征越显著;对于完整花岗岩及倾角为30°、45° 的单裂隙花岗岩,相同倾角岩样的单轴抗压强度差异不大,其峰值破坏时的轴向应变也相近;峰值破坏时的轴向应变随峰值应力的提高呈现略微上升的趋势,约为0.38%,如图4(b)所示;对于倾角60° 的单裂隙花岗岩,不同试样的单轴抗压强度呈现出较大的离散性,最小值和最大值分别为27.19 MPa和58.41 MPa;与单轴抗压强度相似,不同试样的峰值破坏时轴向应变也具有较大的离散性,最小值和最大值分别为0.33%和0.61%,相差近一倍,且单轴抗压强度越高,峰值破坏时的轴向应变越小;而对于峰值破坏时的横向应变,其与峰值应力的关系和轴向应变与峰值应力的关系相似,如图4(c)所示,对于完整花岗岩及倾角30° 和45° 的裂隙花岗岩,其峰值破坏时的横向应变值相近,随峰值应力升高其数值也是呈现略微增大的趋势,其均值为0.18%;当裂隙倾角增大至60° 时,尽管倾角相同,但不同试样峰值破坏时横向应变的最小值和最大值分别为0.04%和0.56%,也呈现出较大的离散性,且峰值应力越高,峰值破坏时的横向应变数值越小.

研究认为,不同倾角单裂隙花岗岩的抗压强度和峰值破坏时轴向应变的差异性与其预制裂隙面的结构特征有关. 因此,本研究还采用三维激光扫描技术,对试样表面及试验前后的预制裂隙面进行扫描,提取试样表面的裂纹分布特征,分析由单轴压缩导致的裂隙面的破坏特征.

2.2 试样表面裂纹分布特征

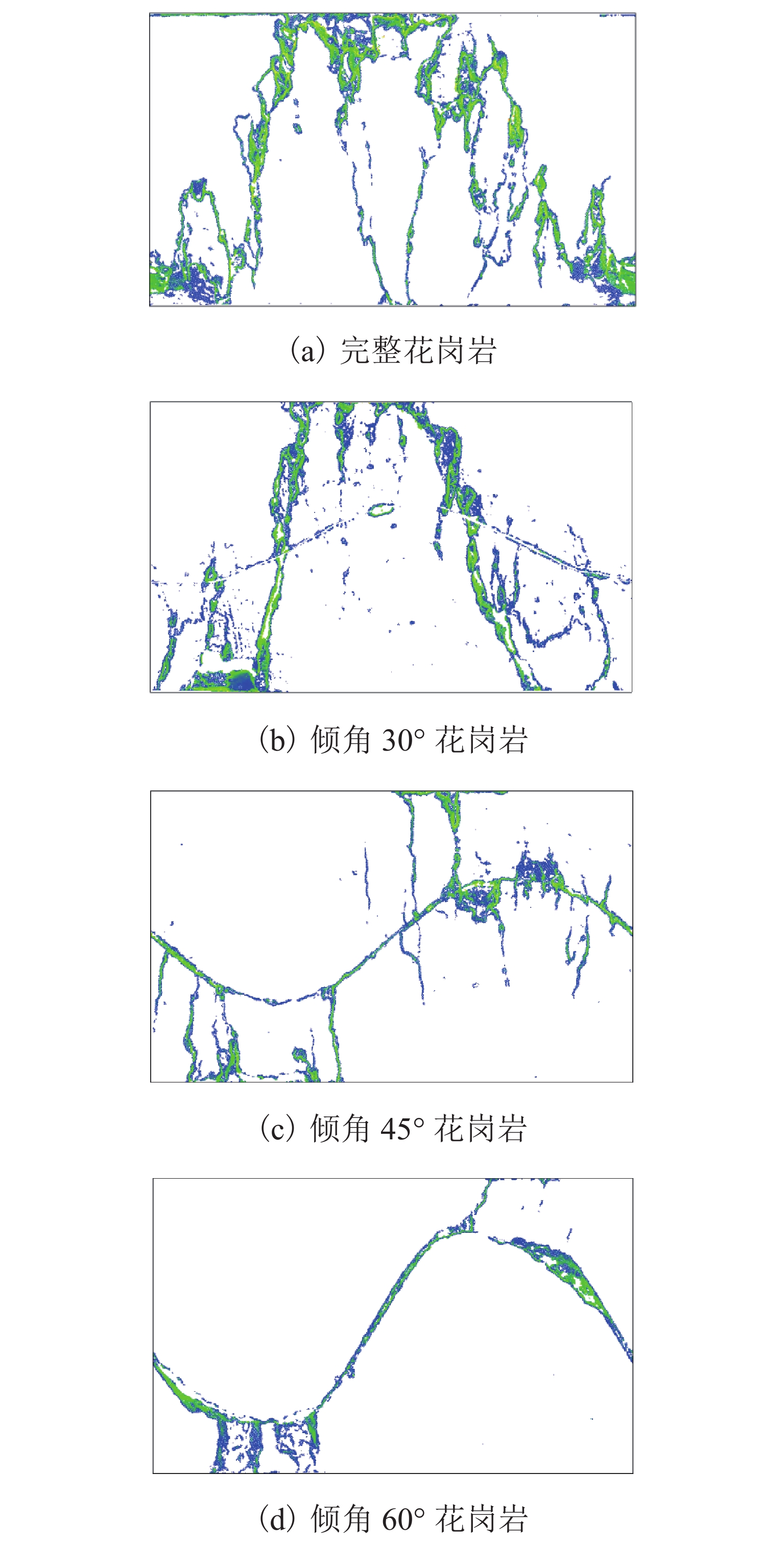

图5为单轴压缩破坏后的试样. 通过三维激光扫描技术提取试样表面产生的裂纹,并将其沿试样高度方向进行展开,获得试样表面的裂纹分布特征,如图6所示. 可以看出:1) 对完整花岗岩和倾角30° 的单裂隙花岗岩,试样表面裂纹是由2条对称分布的大尺寸张拉裂纹主导,并且在这2条主裂纹周围分布诸多小的次生裂纹. 不同的是,完整试样表面的次生裂纹多且分布较为广泛.

2) 对于倾角30° 单裂隙花岗岩,与完整岩样类似,微裂纹首先产生于试样的薄弱区域,然后向试样两个端面进行扩展. 由于预制裂隙面上的剪应力远低于试样的抗剪强度,不足以引起预制裂隙面上的剪切变形,因此,由压应力产生的微裂纹会穿过预制裂隙面继续扩展至试样的上下2个端面,形成与完整岩石破坏相似的2条主裂纹. 另外,当微裂纹扩展至预制裂隙面时,一些能量会由预制裂隙面释放,由此导致其抗压强度略低于完整岩石的抗压强度. 并且,因为在预制裂隙面上释放了一部分能量,主裂纹附近次生裂纹的数量也有所减少. 倾角30° 裂隙花岗岩在单轴压缩条件下的破坏形式主要为穿裂隙面破坏,发生的变形主要为岩石的压缩变形.

3) 对倾角45° 的单裂隙花岗岩,压缩破坏后试样表面的裂纹分布相对较为简单(图5(c)、图6(c)). 压缩产生的微裂纹主要产生于预制裂隙面周围,沿预制裂隙面竖向分布,且很少穿过预制裂隙面. 与倾角30° 的单裂隙花岗岩相比,倾角45° 单裂隙花岗岩预制裂隙面上的剪切应力更高,甚至接近于花岗岩试样的抗剪强度,但还不足以引起预制裂隙面的完全滑移. 预制裂隙面上突起的颗粒会阻碍裂隙面的滑移,导致突起颗粒附近产生应力集中,致使张拉裂纹的产生. 所以对倾角45° 单裂隙花岗岩,在压缩应力下主要呈现的是一个沿预制裂隙面“Z”字形的剪切-张拉的破坏模式. 倾角45° 裂隙花岗岩的破坏形式为穿裂隙面破坏和沿裂隙面滑移破坏并存的复合破坏,总体变形为岩石的压缩变形和结构面剪切变形耦合的变形.

4) 对倾角60° 的单裂隙花岗岩,单轴压缩条件下预制裂隙面的剪切应变非常明显,破坏形式为沿裂隙面的滑移破坏,总体变形主要是结构面的剪切变形. 若预制裂隙长轴端部的裂隙面上存在突起颗粒,则在裂隙面的摩擦滑移过程中可能会张拉形成一个薄弱的凌空面,从而发生岩屑的脱落(图5(d)、图6(d)).

2.3 预制裂隙面变化特征

单轴压缩条件下,除试样表面产生诸多裂纹之外,预制裂隙面也会发生变化,且通常试样表面的裂纹分布状态与试样外表面的裂纹分布具有一定的一致性. 图7为不同倾角花岗岩试样试验后预制裂隙面状态及三维点云图. 对于倾角30° 的单裂隙花岗岩,试样外表面的裂纹会穿过预制裂隙面,相应地在预制裂隙面上可以观察到明显的连通裂纹,而很少有摩擦的痕迹(图7(a)).

对于倾角45° 的单裂隙花岗岩,由于预制裂隙面上的剪应力接近于试样的剪切强度,预制裂隙面有滑移倾向但又受阻于裂隙面上的突出颗粒. 因此,预制裂隙面上即存在摩擦滑移区,又在突出颗粒附近存在因应力集中而产生的张拉裂纹(图7(b)). 而当裂隙面倾角升高至60° 时,裂隙面上的剪应力明显高于试样的剪切强度,裂隙面的摩擦滑移是倾角60° 的单裂隙花岗岩的主要破坏模式. 单轴压缩试验之后,预制裂隙面上布满了摩擦产生的岩石颗粒和岩屑(图7(c)).

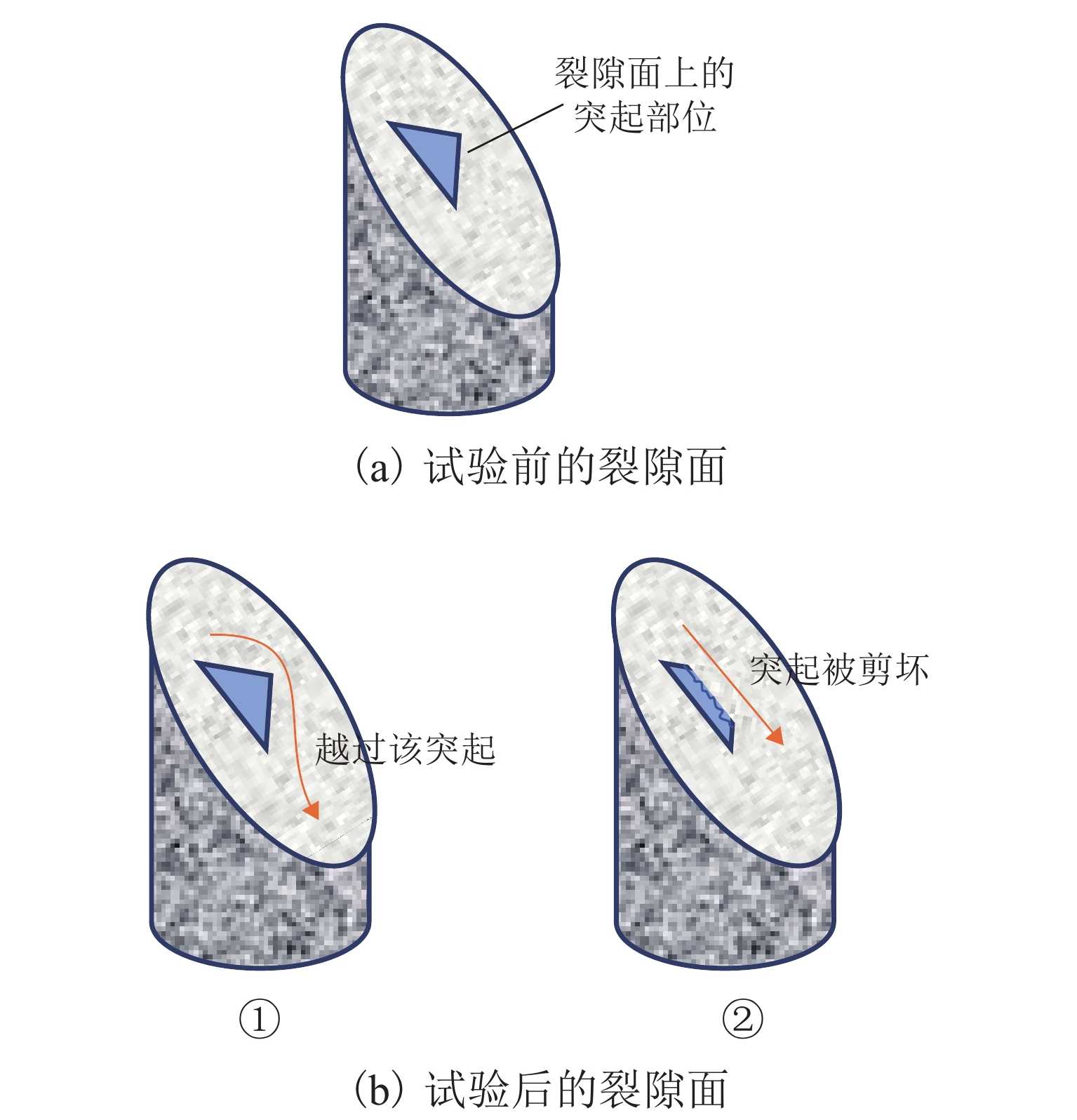

相较于倾角30° 和45° 的单裂隙花岗岩而言,倾角60° 的单裂隙花岗岩破坏模式较为简单,主要是预制裂隙面的摩擦滑移. 然而研究发现,不同倾角60° 花岗岩试样的单轴抗压强度和峰值破坏时的轴向应变、横向应变均呈现出较大的离散性(图3、4),试验测得的单轴抗压强度的最大值甚至超过了最小值的2倍. 研究认为,造成这种离散性的原因主要包括2个方面:一是试验前预制裂隙面的粗糙度;二是预制裂隙面摩擦破坏的方式.

对于不同的倾角60° 裂隙花岗岩试样,在制样的过程中会导致预制裂隙面的粗糙度有所差异,试样表面会分布诸多突起、凹陷的部位. 由于单裂隙花岗岩试样预制裂隙面的上、下表面是相互咬合的,一个面的凹陷部位必定对应于另一个面的突起部位,因此,本文主要针对裂隙面突起部位的破坏方式进行说明. 对于裂隙面上的突起部位(图8),在剪应力的作用下,其结局有2种可能:一是越过该突起部位,造成的损伤较小,裂隙面的粗糙度变化不大,对应试样的抗压强度较小;二是发生剪切破坏,突起部位岩屑脱落,裂隙面的粗糙度变化明显,对应的试样的抗压强度较大.

为进一步分析倾角60° 单裂隙花岗岩试样单轴抗压强度与试样破坏方式之间的关系,研究基于裂隙面三维激光扫描获得的点云数据(图9(a)、7(c)②),计算了试验前后预制裂隙面的分形维数(图9(b)). 由图9、图7(c)②可知:摩擦滑移之后预制裂隙面的分形维数明显降低,抗压强度与分形维数差符合y=axb + c的幂函数增长关系,变量y和x分别代表试样的抗压强度和试验前后裂隙面的分形维数差,a、b、c为拟合参数. 试验前后分形维数相差越大,说明裂隙面上的突起部位发生了剪切破坏(图8),对应试样的抗压强度也越高.

3. 结 论

本文基于完整花岗岩及含裂隙花岗岩的单轴压缩试验研究,获得了不同倾角裂隙花岗岩的强度及变形特征、试样的破坏特征以及裂隙面分形维数与抗压强度的关系,得到以下结论:

1) 裂隙花岗岩的抗压强度、损伤应力水平及弹性模量均低于完整岩石,且裂隙倾角越大,对应试样的抗压强度、损伤应力及弹性模量下降越显著. 与完整岩石相比,倾角30°、45° 及60° 裂隙花岗岩的抗压强度分别下降7.97%,29.17%和71.68%,损伤应力分别下降9.35%、24.26%和69.79%,弹性模量分别下降5.89%、23.32%和60.49%.

2) 裂隙倾角不同,试样的应力-应变曲线呈现出显著的差别. 裂隙倾角越大,损伤应力至峰值应力之间的屈服阶段越明显,代表发生沿裂隙面滑移破坏特征越明显. 对于倾角30° 和45° 的裂隙花岗岩,其峰值破坏时的轴向应变与完整岩石的相近,约为0.38%. 而对于倾角60° 的单裂隙花岗岩,单轴抗压强度越高,峰值破坏时的轴向应变越小.

3) 裂隙花岗岩的破坏形式主要表现为:穿裂隙面破坏(倾角30°)、穿裂隙面破坏和沿裂隙面滑移并存的复合破坏(倾角45°)以及沿裂隙面滑移破坏(倾角60°). 对于倾角60° 的裂隙花岗岩,不同试样的抗压强度呈现出较大的离散性,试验前后预制裂隙面的分形维数相差越大,裂隙面的粗糙度变化越明显,对应试样的抗压强度也越高. 试样的抗压强度与试验前后的分形维数差符合幂函数增长关系.

致谢:核设施退役治理专项资助科研项目(科工二司〔2020〕194号).

-

表 1 轮对-钢轨-扣件系统有限元模型的材料属性[9,18-19]

Table 1. Material properties of finite element model of wheel set-rail-fastener system[9,18-19]

部件 弹性模量/Pa 泊松比 密度/

(kg•m−3)轮对 210.00×109 0.30 7800 钢轨 206.00×109 0.30 7800 DI 弹条 206.00×109 0.30 7800 轨距垫 6.20×109 0.35 1400 调高垫板 6.00×106 0.45 1190 承轨座/底座 170.00×109 0.30 7900 减振橡胶 5.58×106 0.49 1190 -

[1] 陈光雄,钱韦吉,莫继良,等. 轮轨摩擦自激振动引起小半径曲线钢轨波磨的瞬态动力学[J]. 机械工程学报,2014,50(9): 71-76. doi: 10.3901/JME.2014.09.071CHEN Guangxiong, QIAN Weiji, MO Jiliang, et al. A transient dynamics study on wear-type rail corrugation on a tight curve due to the friction-induced self-excited vibration of a wheelset-track system[J]. Journal of Mechanical Engineering, 2014, 50(9): 71-76. doi: 10.3901/JME.2014.09.071 [2] BAO P Y, CUI X L, DING H H, et al. Influences of friction self-excited vibration characteristics of various types of high-speed trains on rail corrugations in braking sections[J]. Engineering Failure Analysis, 2022, 134: 106087.1-106087.10. [3] 崔晓璐,唐传平,包鹏羽,等. 高速列车制动区段钢轨波磨抑制方法[J]. 西南交通大学学报,2023,58(3):656-664.CUI Xiaolu, TANG Chuanping, BAO Pengyu, et al. Rail corrugation suppression method on braking sections of high-speed trains[J]. Journal of Southwest Jiaotong University, 2023, 58(3):656-664. [4] 吴浩,韦凯,郭恭兵,等. 地铁扣件e型弹条受载特征分析[J]. 铁道科学与工程学报,2022,19(3): 665-673.WU Hao, WEI Kai, GUO Gongbing, et al. Analysis on loading characteristics of e-type clip of rail fastener[J]. Journal of Railway Science and Engineering, 2022, 19(3): 665-673. [5] 杨程亮,李承亮. Ⅲ型弹条断裂原因分析[J]. 铁道建筑,2019,59(4): 135-138. doi: 10.3969/j.issn.1003-1995.2019.04.30YANG Chengliang, LI Chengliang. Cause analysis of fracture of Ⅲ-type elastic rod[J]. Railway Engineering, 2019, 59(4): 135-138. doi: 10.3969/j.issn.1003-1995.2019.04.30 [6] HOLDER D E, CSENGE M V, QIAN Y, et al. Laboratory investigation of the Skl-style fastening system’s lateral load performance under heavy haul freight railroad loads[J]. Engineering Structures, 2017, 139: 71-80. doi: 10.1016/j.engstruct.2017.02.039 [7] LING L, LI W, SHANG H X, et al. Experimental and numerical investigation of the effect of rail corrugation on the behaviour of rail fastenings[J]. Vehicle System Dynamics, 2014, 52(9): 1211-1231. doi: 10.1080/00423114.2014.934844 [8] WANG P, LU J, ZHAO C Y, et al. Numerical investigation of the fatigue performance of elastic rail clips considering rail corrugation and dynamic axle load[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2021, 235(3): 339-352. doi: 10.1177/0954409720926016 [9] 潘兵,王安斌,高晓刚. 高速轮轨瞬态响应特性对弹条伤损的影响[J]. 噪声与振动控制,2020,40(2): 174-179. doi: 10.3969/j.issn.1006-1355.2020.02.031PAN Bing, WANG Anbin, GAO Xiaogang. Influences of the characteristics of high-speed wheel-rail transient responses on clip damage[J]. Noise and Vibration Control, 2020, 40(2): 174-179. doi: 10.3969/j.issn.1006-1355.2020.02.031 [10] 刘玉涛,段玉振,王豪,等. 高速铁路无砟轨道扣件弹条疲劳损伤统计分析[J]. 铁道标准设计,2021,65(2): 42-46,53.LIU Yutao, DUAN Yuzhen, WANG Hao, et al. Statistical analysis of fatigue damage of fasteners clips for ballastless track of high speed railway[J]. Railway Standard Design, 2021, 65(2): 42-46,53. [11] 辛涛,杨学敏,肖宏,等. 基于车轨耦合和扣件精细模型的弹条疲劳分析[J]. 中南大学学报(自然科学版),2016,47(12): 4269-4275.XIN Tao, YANG Xuemin, XIAO Hong, et al. Fatigue analysis of spring clip based on vehicle-track coupled model and detailed fastener model[J]. Journal of Central South University (Science and Technology), 2016, 47(12): 4269-4275. [12] 亓伟,刘玉涛,陈江,等. 客货混运线路扣件弹条疲劳特性准静态分析[J]. 机械工程学报,2018,54(12): 1-7. doi: 10.3901/JME.2018.12.001QI Wei, LIU Yutao, CHEN Jiang, et al. Quasi-static analysis of fatigue characteristic of rail fastening clip for railways with passenger and freight traffic[J]. Journal of Mechanical Engineering, 2018, 54(12): 1-7. doi: 10.3901/JME.2018.12.001 [13] HASAP A, NORAPHAIPHIPAKSA N, KANCHANOMAI C. Influence of malposition on the performance of elastic rail clip: toe load, stress, and friction[J]. Structures, 2020, 28: 2661-2670. doi: 10.1016/j.istruc.2020.10.073 [14] 刘艳,姜秀杰,李秋彤,等. W300-1型扣件弹条疲劳寿命的预测和评估[J]. 同济大学学报(自然科学版),2021,49(8): 1152-1161.LIU Yan, JIANG Xiujie, LI Qiutong, et al. Fatigue life prediction and evaluation of the W300-1 fastening clip[J]. Journal of Tongji University (Natural Science), 2021, 49(8): 1152-1161. [15] 陈明明,卢俊,余鸿,等. 地铁扣件DI弹条安装受力分析及工艺优化改进研究[J]. 铁道标准设计,2019,63(4): 52-57.CHEN Mingming, LU Jun, YU Hong, et al. Force analysis of installation state and optimization of type DI fastening clip in subway[J]. Railway Standard Design, 2019, 63(4): 52-57. [16] XU J, CUI X L, DING H H, et al. Optimization of vibration absorbers for the suppression of rail corrugation in the sharp curved section with Cologne-egg fasteners[J]. Vehicle System Dynamics, 2024, 62(2): 395-410. doi: 10.1080/00423114.2023.2170255 [17] CUI X L, CHEN G X, YANG H G, et al. Effect of the wheel/rail contact angle and the direction of the saturated creep force on rail corrugation[J]. Wear, 2015, 330/331: 554-562. doi: 10.1016/j.wear.2014.12.046 [18] 吴建忠. Ⅲ型轨道减振器扣件的设计与研究[D]. 北京: 北京交通大学,2009. [19] 宋子洋,卢俊,胡世斌,等. DT-Ⅲ型扣件系统弹条疲劳特性及优化研究[J]. 中南大学学报(自然科学版),2021,52(10): 3623-3635. doi: 10.11817/j.issn.1672-7207.2021.10.025SONG Ziyang, LU Jun, HU Shibin, et al. Study on fatigue characteristics and optimization of fastener clips of DT-Ⅲ fastener system[J]. Journal of Central South University (Science and Technology), 2021, 52(10): 3623-3635. doi: 10.11817/j.issn.1672-7207.2021.10.025 [20] 杨宏光,崔晓璐,陈光雄. 科隆蛋扣件与普通短轨枕过渡段钢轨波磨的瞬态动力学研究[J]. 润滑与密封,2016,41(11): 26-30,70. doi: 10.3969/j.issn.0254-0150.2016.11.006YANG Hongguang, CUI Xiaolu, CHEN Guangxiong. A transient dynamics study on rail corrugation in the transitional section from cologne-egg fasteners section to fix-dual short sleepers in a sharp curved track[J]. Lubrication Engineering, 2016, 41(11): 26-30,70. doi: 10.3969/j.issn.0254-0150.2016.11.006 [21] FERREÑO D, CASADO J A, CARRASCAL I A, et al. Experimental and finite element fatigue assessment of the spring clip of the SKL-1 railway fastening system[J]. Engineering Structures, 2019, 188: 553-563. doi: 10.1016/j.engstruct.2019.03.053 [22] 毕继红,陈花丽,任洪鹏. 基于雨流计数法的接触线疲劳寿命分析[J]. 铁道学报,2012,34(6): 34-39. doi: 10.3969/j.issn.1001-8360.2012.06.007BI Jihong, CHEN Huali, REN Hongpeng. Analysis on fatigue life of contact wire based on rain-flow counting method[J]. Journal of the China Railway Society, 2012, 34(6): 34-39. doi: 10.3969/j.issn.1001-8360.2012.06.007 [23] 郭骁. 地铁e型弹条扣件系统疲劳伤损机理研究[D]. 北京: 北京交通大学,2016. [24] 国家质量监督检验检疫总局,中国国家标准化管理委员会. 弹簧钢:GB/T 1222—2016[S]. 北京:中国标准出版社,2016. [25] XIAO H, GUO X, WANG H Y, et al. Fatigue damage analysis and life prediction of e-clip in railway fasteners based on ABAQUS and FE-SAFE[J]. Advances in Mechanical Engineering, 2018, 10(3): 168781401876724.1-168781401876724.12. [26] 崔晓璐. 地铁线路钢轨波磨现象发生机理研究[D]. 成都: 西南交通大学,2017. [27] 刘文光,陈国平. 含裂纹悬臂梁的振动与疲劳耦合分析[J]. 振动与冲击,2011,30(5): 140-144. doi: 10.3969/j.issn.1000-3835.2011.05.029LIU Wenguang, CHEN Guoping. Coupling analysis for vibration and fatigue of a cracked cantilever beam[J]. Journal of Vibration and Shock, 2011, 30(5): 140-144. doi: 10.3969/j.issn.1000-3835.2011.05.029 [28] 蔡力钢,马仕明,赵永胜,等. 多约束状态下重载机械式主轴有限元建模及模态分析[J]. 机械工程学报,2012,48(3): 165-173. doi: 10.3901/JME.2012.03.165CAI Ligang, MA Shiming, ZHAO Yongsheng, et al. Finite element modeling and modal analysis of heavy-duty mechanical spindle under multiple constraints[J]. Journal of Mechanical Engineering, 2012, 48(3): 165-173. doi: 10.3901/JME.2012.03.165 [29] DAMIR A, ELKHATIB A, NASSEF G. Prediction of fatigue life using modal analysis for grey and ductile cast iron[J]. International Journal of Fatigue, 2007, 29(3): 499-507. doi: 10.1016/j.ijfatigue.2006.05.004 [30] CUI X L, CHEN G X, YANG H J, et al. A case study of rail corrugation phenomenon based on the viewpoint of friction-induced oscillation of a wheelset-track system[J]. Journal of Vibroengineering, 2017, 19(6): 4516-4530. doi: 10.21595/jve.2017.17867 [31] SMUTNY J. Measurement and analysis of dynamic and acoustic parameters of rail fastening[J]. NDT & E International, 2004, 37(2): 119-129. [32] 肖宏,马春生,郭骁,等. e型扣件弹条断裂原因频谱分析[J]. 同济大学学报(自然科学版),2017,45(7): 1000-1008.XIAO Hong, MA Chunsheng, GUO Xiao, et al. Fractures of e-type fastening clip by spectral analysis method[J]. Journal of Tongji University (Natural Science), 2017, 45(7): 1000-1008. -

下载:

下载:

下载:

下载: