Multi-Objective Optimization for Flywheel Motors Based on Parameter Priority Division

-

摘要:

为改善电机转矩性能,同时降低永磁材料成本,首先,根据飞轮电池的运行模式,提出飞轮电机的设计要求,并选取输出转矩、转矩脉动和永磁体用量为设计目标;在此基础上,采用等效磁路法和有限元法计算电机的主要尺寸和性能,同时确定合适的槽极配合以及初始结构参数;其次,使用相关系数法分析该电机各结构参数与优化目标之间的相关性,并合理划分转子尺寸和定子尺寸的优先级;最后,采用有限元代理模型和多目标优化算法(非支配排序遗传算法Ⅱ,NSGA-Ⅱ)相结合的方法对设计参数进行逐级寻优,并通过场路联合仿真和样机实验进行验证. 研究结果表明:采用参数优先级划分的方式可以减少优化过程中数据点的采样,缩短了整个过程中有限元分析的时间;优化后,电机反电势梯形化程度更高,转矩脉动减小了40%,永磁体用量降低了8%.

Abstract:This paper aims to improve the torque performance of a flywheel motor and reduce its permanent magnet cost. Firstly, according to the operating mode of the flywheel battery, the design requirements of the flywheel motor were proposed, and the output torque, torque ripple, and consumption of permanent magnets were selected as the design objectives. On this basis, the equivalent magnetic circuit method and finite element method were used to calculate the main size and performance of the motor, and the appropriate number of slots and poles and initial structural parameters were determined. Secondly, the correlation coefficient method was utilized to analyze the correlation between the structural parameters of the motor and the optimization objectives, and the priority of rotor sizes and stator sizes was divided reasonably. Finally, the finite element surrogate model and the multi-objective optimization algorithm, namely the non-dominated sorting genetic algorithm Ⅱ (NSGA-Ⅱ) were used to optimize the design parameters step by step, and the correctness of optimization results was verified by the field-circuit co-simulation method and prototype experiment. The results show that the proposed method of parameter priority division can reduce the sampling of data points in the optimization process and shorten the time of finite element analysis in the whole process. After optimization, the back electromotive force of the motor is more trapezoidal. The torque ripple is reduced by 40%, and the consumption of permanent magnets is reduced by 8%.

-

飞轮电池作为一种新型的能量转换装置,可用于轨道交通、电动汽车等领域,提高了能源利用率,近年来备受关注[1-2]. 表贴式永磁同步电机(surface permanent magnet synchronous motor,SPMSM)具有结构简单且易于产生梯形反电势波形,具有高输出转矩的特性,被广泛应用于飞轮电池[3-5]. 近年来,如何提高SPMSM输出转矩逐渐成为研究热点[6]. 提高输出转矩旨在提高电机的气隙磁密基波含量或利用磁密谐波产生额外的转矩. 文献[7-9]研究了表贴式转子永磁体的形状,采用削极的方法,在气隙中产生有效的磁密谐波并注入对应的谐波电流,提升了输出转矩. 文献[10-11]采用双侧转子永磁体表贴结构,增加气隙磁密,从而提升了输出转矩. 文献[12]对表贴式永磁体充磁方向进行研究,采用Halbach交替极充磁方式,减小了漏磁,提高了气隙磁密基波含量,从而提升了电机的推力.

通过改进SPMSM转子拓扑结构,为提高输出转矩提供了潜在的可能性并创造了初始条件. 然而,在追求高输出转矩的同时,往往带来转矩脉动的增大、永磁体用量上升等问题[13-14]. 因此,需要对电机结构进行优化设计. 目前,采用有限元代理模型和多目标优化算法相结合的优化方法可以很好地实现电机多个性能指标的提升[15-19]. 然而,随着电机设计变量的增多,若直接建立代理模型进行多目标优化,一方面需要大量的有限元数据点的采样,延长了有限元计算的时间;另一方面,不同设计变量对优化目标存在非线性的关系,这使得所建立的代理模型精度无法保证,最终得到的电机优化结果的可信度偏低,降低了优化效率. 因此,需要对目标和设计参数进行合理划分[20-21]. 文献[22]采用了一种综合灵敏度分析方法,将各个优化目标赋予权重系数,根据权重对设计参数进行分层,提高了优化效率. 文献[23-24]采用相关系数法划分设计参数,同样提高了优化效率.

参数划分有诸多方式,本文将其应用于飞轮电机的优化设计,选用SPMSM作为飞轮电机. 针对该电机优化空间下设计参数对目标的影响程度,合理划分设计参数优先级,利用有限元代理模型和多目标遗传算法进行逐级寻优,实现飞轮电机性能的提升. 在整个优化过程中,划分参数优先级不仅减小优化空间的维度,还提高了优化效率.

1. 飞轮电池和电机

1.1 飞轮电池

1.1.1 飞轮电池结构

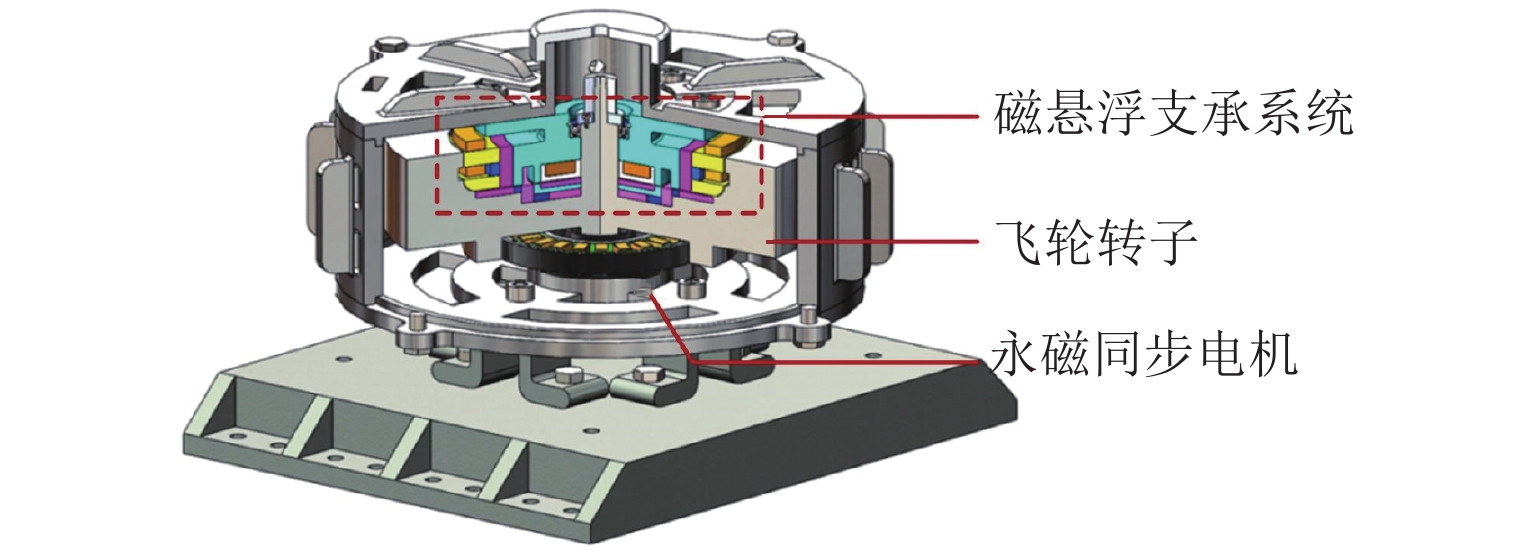

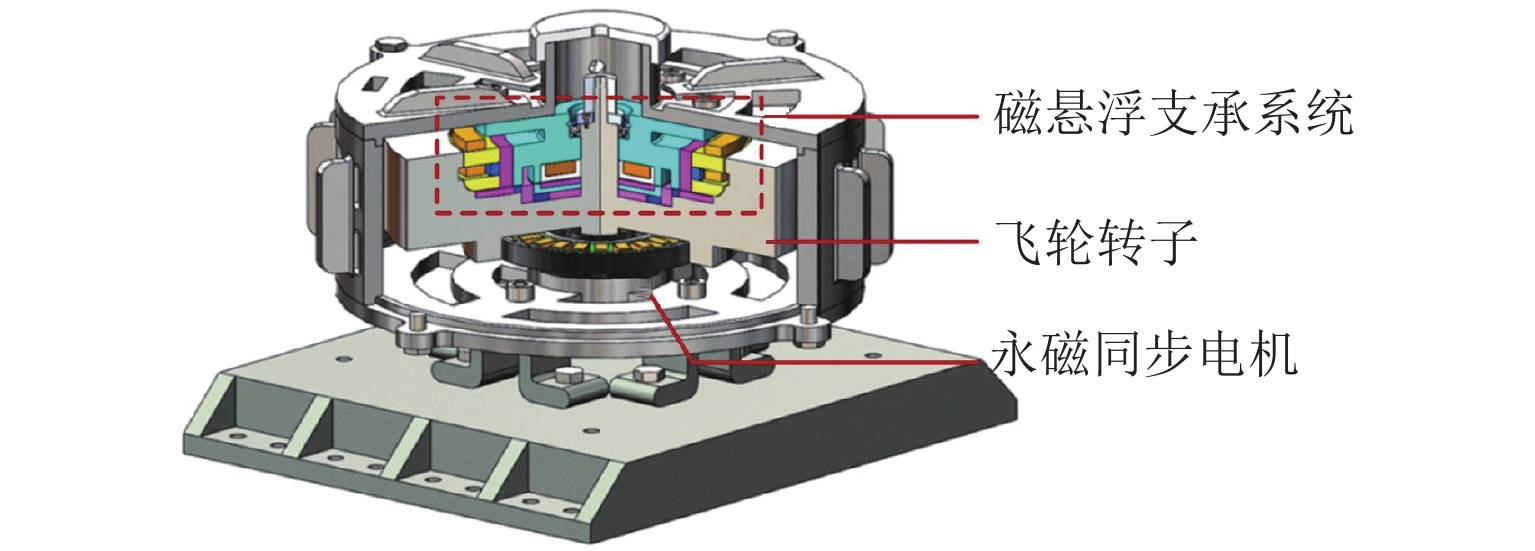

图1为飞轮电池内部结构示意,主要包括飞轮转子、磁悬浮支承系统和永磁同步电机. 可以看出,电机采用外转子结构集成在飞轮电池底部,用以驱动飞轮转子. 为了满足飞轮电池储能量的需求,飞轮转子的结构被先确定,使得电机的体积受到限制. 为此,电机需要在固定空间内具备高输出转矩以缩短充电时间,充电时间t即为电机加速至额定转速的时间,可表示为

{t=nNJTavg,nN=√2EJ, (1) 式中:E为储能量,J;J为飞轮转子的转动惯量,kg•m2;Tavg为电机输出的平均转矩,N•m;nN为额定转速,r/min.

从式(1)可以看出,对于确定的飞轮转子结构,储能量由电机的额定转速nN决定. 当额定转速确定后,充电时间由电机输出的平均转矩决定.

1.1.2 飞轮电池运行模式和电机设计要求

本文电机设计是以飞轮电池为应用背景. 电机的设计要求需要考虑到飞轮电池在不同运行模式下的特点. 例如,在飞轮电池中,电机既要充当电动机来驱动飞轮转子,又要充当发电机对外输出电能.

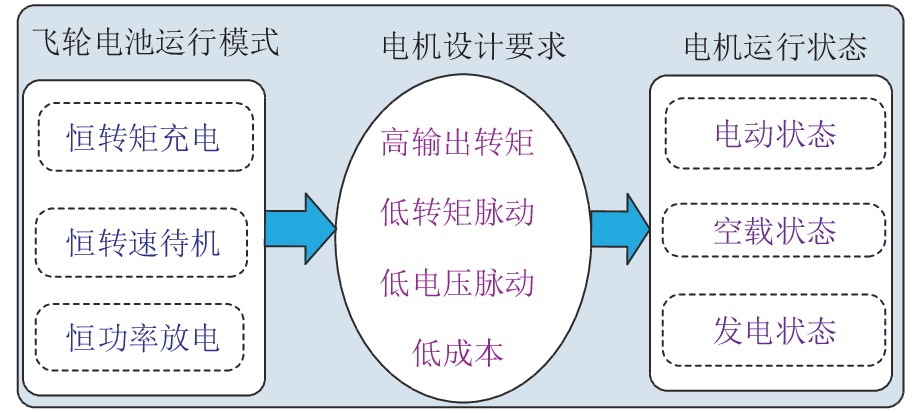

图2展示了飞轮电池运行模式、电机设计要求和电机运行状态之间的关系. 总的来说,飞轮电池有3种运行模式:充电、待机和放电. 在充电模式下,电机处在电动状态,电机以恒转矩驱动飞轮加速到目标转速. 在待机模式下,电机处在空载状态,电机以最小输出转矩保持飞轮处在恒定转速. 在放电模式下,电机处在发电状态,电机以恒功率运行保持输出电压不变. 考虑到飞轮电池的运行模式和电机自身低永磁体成本的设计要求,电机的设计目标主要有:高输出转矩以缩短充电时间、低转矩脉动以减小飞轮运行时不稳定性以及低永磁体用量.

1.2 表贴式永磁同步电机

电机拓扑采用分数槽集中绕组结构可以提高转矩密度和减小齿槽转矩引起的转矩脉动[25-26]. 为尽可能提高飞轮电机的输出转矩,本文选取两种经典的具有不同槽极配比的电机进行比较,以确定最终结构.

电机的主要尺寸和性能参数计算如下:

D2solef=6.1PNαpA0B0KNmKdqnN, (2) 式中:Dso为定子外径;lef为定子叠压厚度;PN为额定功率;αp为永磁体极弧系数;A0和B0分别为电负荷和磁负荷;KNm为磁密波形系数;Kdq为绕组系数.

首先,电机参数的选取依据主要考虑到飞轮电机内嵌在飞轮底部,因此,该电机内外径和叠压长度局限于飞轮的尺寸. 飞轮的设计可根据飞轮储能量进行计算,进而飞轮尺寸最先被确定. 这将使得飞轮上半部分预留放置磁悬浮装置的尺寸和下半部分预留电机的尺寸也相继被确定,即所设计电机的转子外径(飞轮外径)和电机轴长被确定,而定子内径则通过电机最佳裂比(定子内径/转子外径)而确定. 其次,对于电机初始性能(转速、转矩)选择要考虑到高速下飞轮会引起陀螺效应,为把高速飞轮引起的系统不稳定性干扰因素排除,飞轮转速选取不易过高. 而转矩则是本文所追求的性能指标之一. 最后,对电机的初始性能采用了磁路法进行计算. 为便于初始参数的调整,借助ANSYS RMxprt软件进行磁路计算.

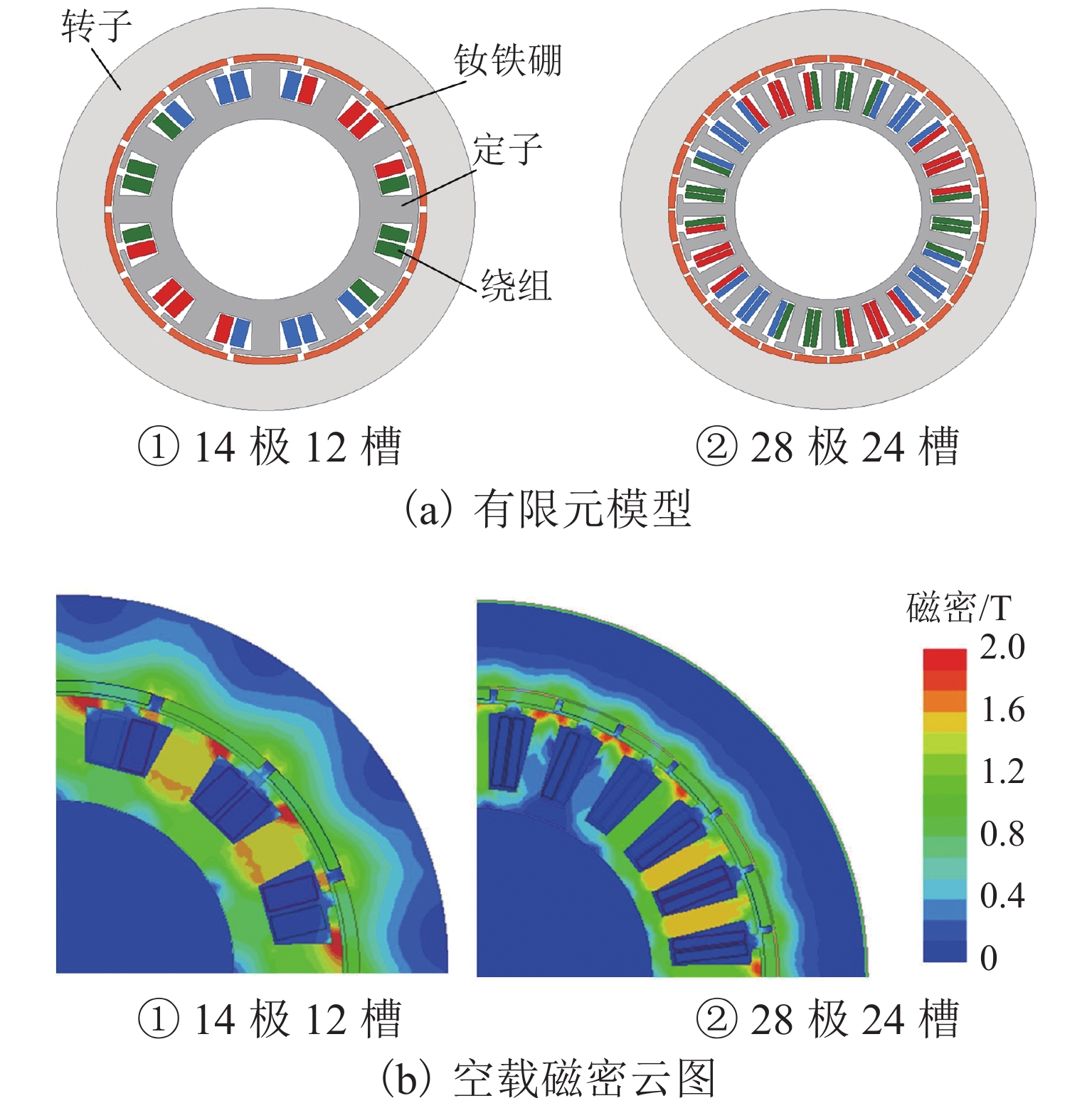

为进一步验证电机的性能,对两台初始电机进行电磁有限元分析. 图3为这两台初始电机的有限元模型和磁密分布. 可以看出,极数的增加使得定子侧每极磁通减小. 在保证定子齿部饱和程度相同的条件下,增加开槽面积有利于更多的绕组嵌入,产生更大的输出转矩. 表1列出了两台电机初始尺寸和性能参数. 从表中可以看出,28极的电机输出转矩更大,因此被选为电机的最终结构,待后续进一步优化.

表 1 SPMSM主要尺寸参数Table 1. Main size parameters of SPMSM参数 电机 12 极 14 槽 24 极 28 槽 转速/(r·min−1) 4000 驱动方式 无刷直流 有效轴长/mm 8 转子外径/mm 100 定子外径/mm 73 定子内径/mm 40 气隙长度/mm 0.5 永磁体用量/kg 0.02 导体线径/mm 0.6 (8 股并绕) 电流密度/(A·mm−2) 8 槽满率/% 75 槽总面积/mm2 912 1248 每相串联匝数/匝 36 48 反电势平均值/V 6.52 8.70 输出转矩/(N·m) 0.78 1.03 2. 基于相关系数的参数分级

在确定了电机的槽极配比和主要尺寸参数后,需要进一步提升电机的性能,优化电机的结构(转子永磁体、气隙长度 、槽形尺寸). 本节将采用参数优先级划分的优化策略,旨在缩短优化时间,提高优化结果的可信度,从而提高优化效率.

2.1 优化目标、设计变量和限制条件

根据飞轮电机的设计要求,电机的输出转矩、转矩脉动以及永磁体用量被选为优化目标. 电机的输出转矩可通过电磁有限元分析得到,转矩脉动可表示为

Tr = Tmax−TminTavg, (3) 式中:Tmax、Tmin和Tavg分别为输出转矩的最大值、最小值和平均值.

用体积衡量永磁体用量,所使用永磁体的总体积为

VPM = aPM[2π(Rso+hg+hPM)−2π(Rso+hg)]lef, (4) 式中:aPM为极弧系数;hPM为永磁体厚度;Rso为定子铁心外径的一半;hg为气隙长度.

为了保证绕组的顺利下线,需要约束电机的槽满率. 在每相串联匝数不变的情况下,通过约束槽尺寸参数来进一步约束槽满率. 槽满率Kf为

Kf=AcuAslot=2Nsdc2(Bs1+Bs2)Hs2, (5) 式中:Acu和Aslot分别为铜导体和槽面积;Ns为每槽导体数;dc为导体直径;Hs2为槽契高度;Bs1和Bs2分别为槽顶宽度和槽底宽度,两者关系可约束为Bs2=Bs1−0.26Hs2.

优化变量为电机的尺寸参数. 图4为电机的参数模型,共有8个设计变量需要进一步优化. 图中:Bs0为槽口宽度;Hs1为槽契和槽口间的距离;Hs0为槽口高度. 表2列出了设计变量的初值和优化范围.

表 2 电机设计变量初始值和优化范围Table 2. Initial value and optimal ranges of motor design variablesmm 设计变量 初值 范围 Hs0 1.0 [0.8,1.2] Hs1 0.5 [0.4,0.6] Hs2 10 [8,12] Bs0 2.0 [1.6,2.4] Bs1 6.0 [4.8,7.2] aPM 0.90 [0.64,0.96] hPM 1.6 [1.2,1.8] hg 0.5 [0.2,0.8] 2.2 基于相关系数的参数分级

为划分优化目标的优先级,需要对设计参数进行灵敏度分析. 一般来说,局部灵敏度可以分析电机设计变量对优化目标的影响程度. 然而,局部灵敏度分析是基于目标函数进行求导所得,对于目标函数的求取可采用实验设计(design of experiment,DOE)去拟合. 由于设计变量较多,显然采用传统的DOE将会带来巨大的有限元计算量,降低优化效率. 本文采用一种新型的DOE生成有限元样本点,并且规避多设计变量带来函数拟合精度不高的问题,采用相关系数法对目标进行灵敏度评价. 该方法已在文献[23-24]得到很好的应用. 常见的相关系数有Pearson相关系数和Spearman相关系数[25]. 两者主要区别在于:1) Pearson系数往往用于描述目标和变量之间的线性程度,而Spearman系数用于描述目标和变量之间的趋向性;2) Pearson系数要求数据为连续型正态分布,而Spearman系数要求数据满足有序. 考虑到电机中优化目标和设计变量关系较为复杂,采用线性关系判断灵敏度较为粗糙. 此外,为了准确获得设计变量不同取值对性能的影响,采样点的选取为非正态分布. 因此,本文采用Spearman相关系数S(Z)来评价设计参数的灵敏度,见式(6).

S(Z)=∑Ni=1(Zi−¯Z)(Yi−¯Y)√∑Ni=1(Zi−¯Z)2√∑Ni=1(Yi−¯Y)2, (6) 式中:Zi、Yi分别为第i个样本采集设计参数、设计目标的秩值;¯Z和¯Y分别为设计参数和设计目标的平均秩值;N为Spearman分析过程中样本采集个数.

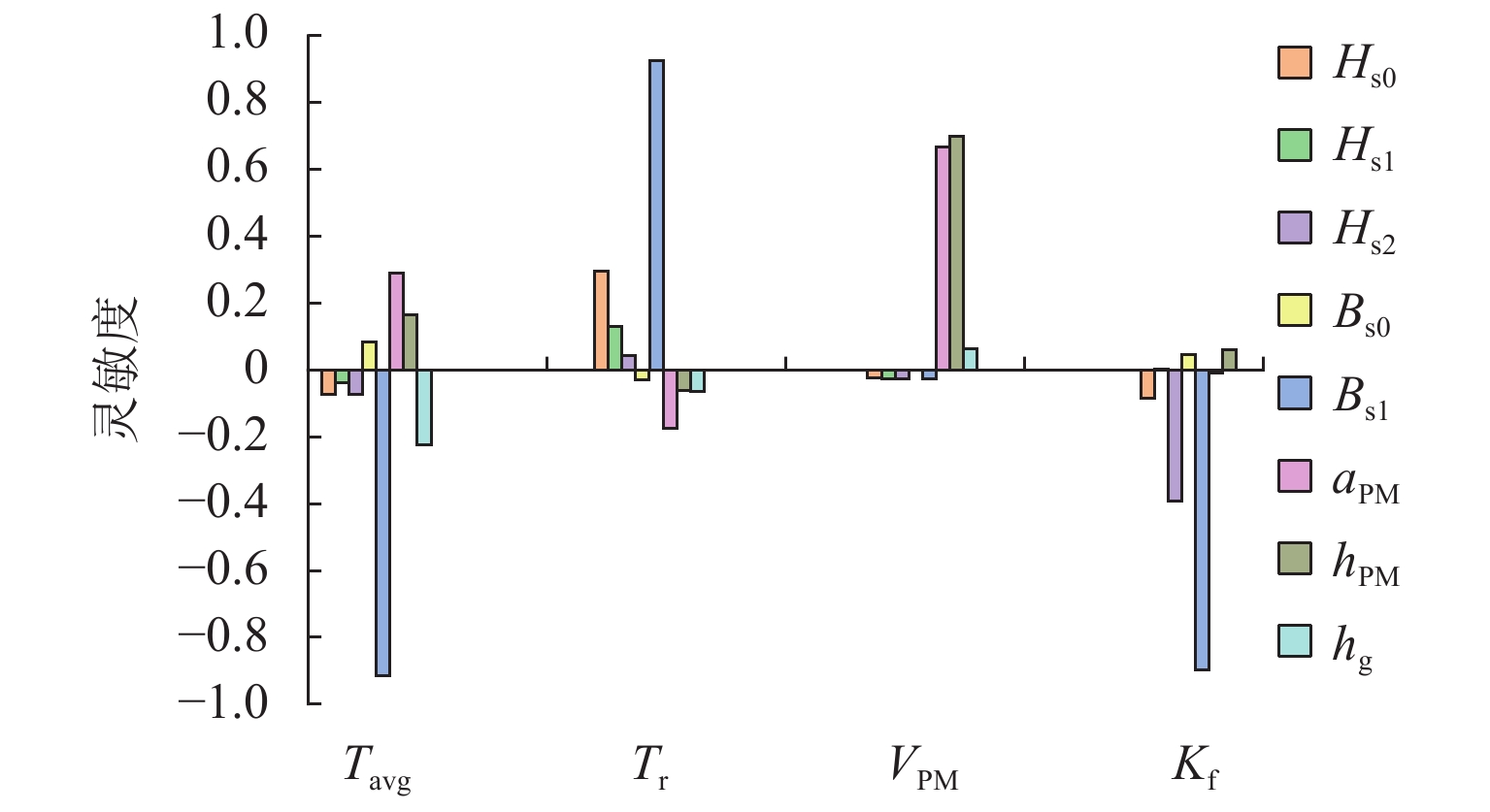

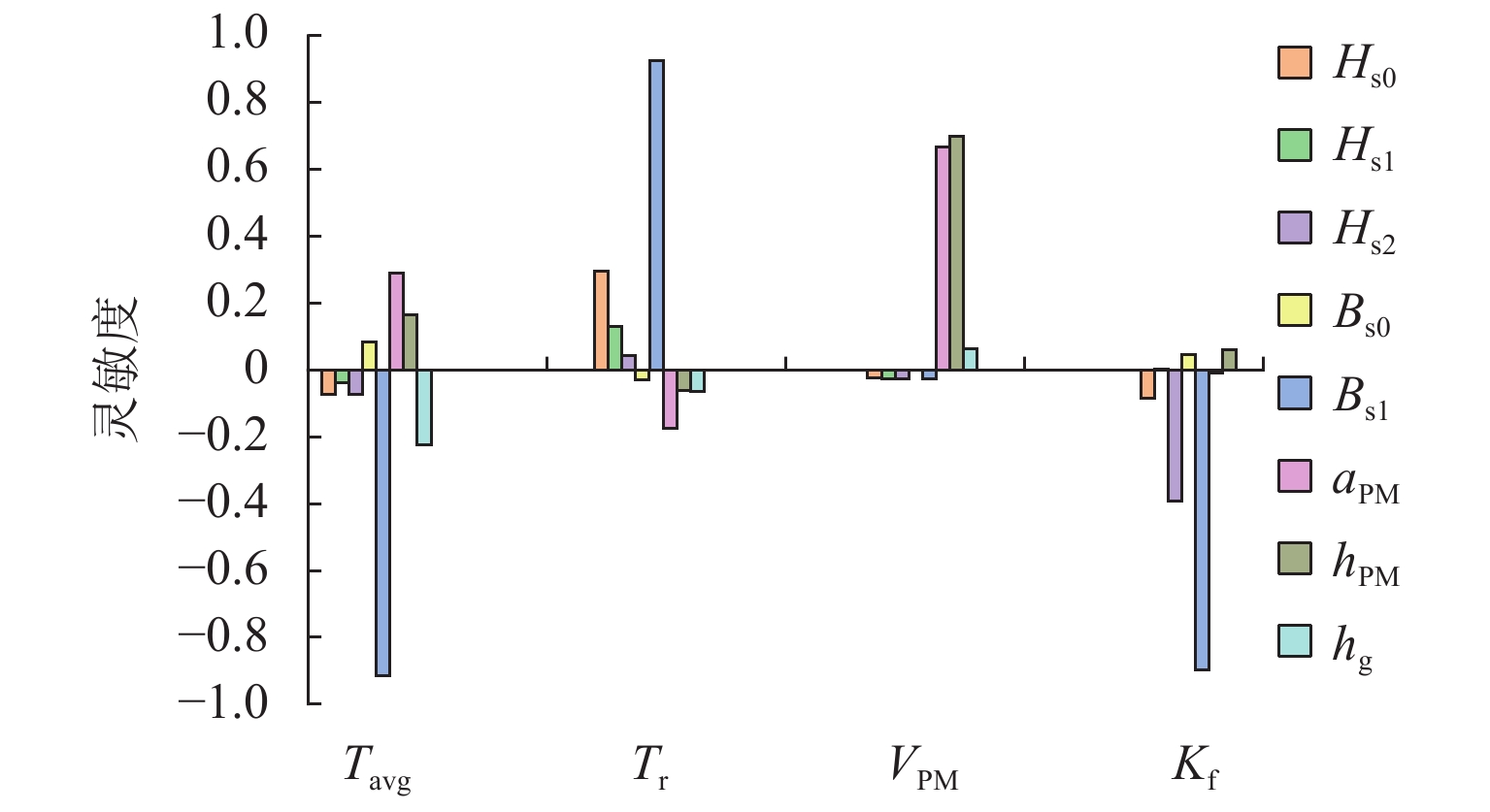

图5展示了设计变量关于电机性能的灵敏度结果. 本文将定子和转子尺寸分别作为两个单独的个体. 可以看出,定子尺寸(Bs1、Hs0、Hs1、Hs2)和转子尺寸(aPM、hPM、hg)均对输出转矩和转矩脉动有不同程度的影响. 此外,定子尺寸存在对优化目标性能影响较大的设计变量,故将定子尺寸作为优先级1最先被优化,而将转子尺寸作为优先级2后续被优化. 最后,目标和变量分级结果如表3所示,表中,VPM为永磁体用量.

表 3 参数优先级Table 3. Priority of parameters优先级 目标 参数变量 优先级 1 Tavg, Tr Hs0,Hs1,Hs2,Bs1 优先级 2 Tavg,Tr,VPM aPM,hPM,hg 3. 多目标分级优化

3.1 多目标优化方法应用

3.1.1 代理模型

目前,电机建模主要有有限元模型、磁网络模型[26]. 总的来说,直接采用有限元模型可以准确地反映出设计变量和电机性能之间的关系,最终优化结果的可信度比较高. 而在进行智能算法寻优时,需要生成初始样本点并进行多次迭代,从而产生成百上千的数据点,这将带来巨大的有限元计算量. 对于采用磁网络模型进行寻优,可以很好地解决计算量的问题. 然而,由于磁网络模型是基于等效磁路法对电机进行建模,所建立的模型精度需要进一步验证. 为了同时确保采样点的精度并且减少优化时间,本文采用有限元代理模型来充当有限元模型.

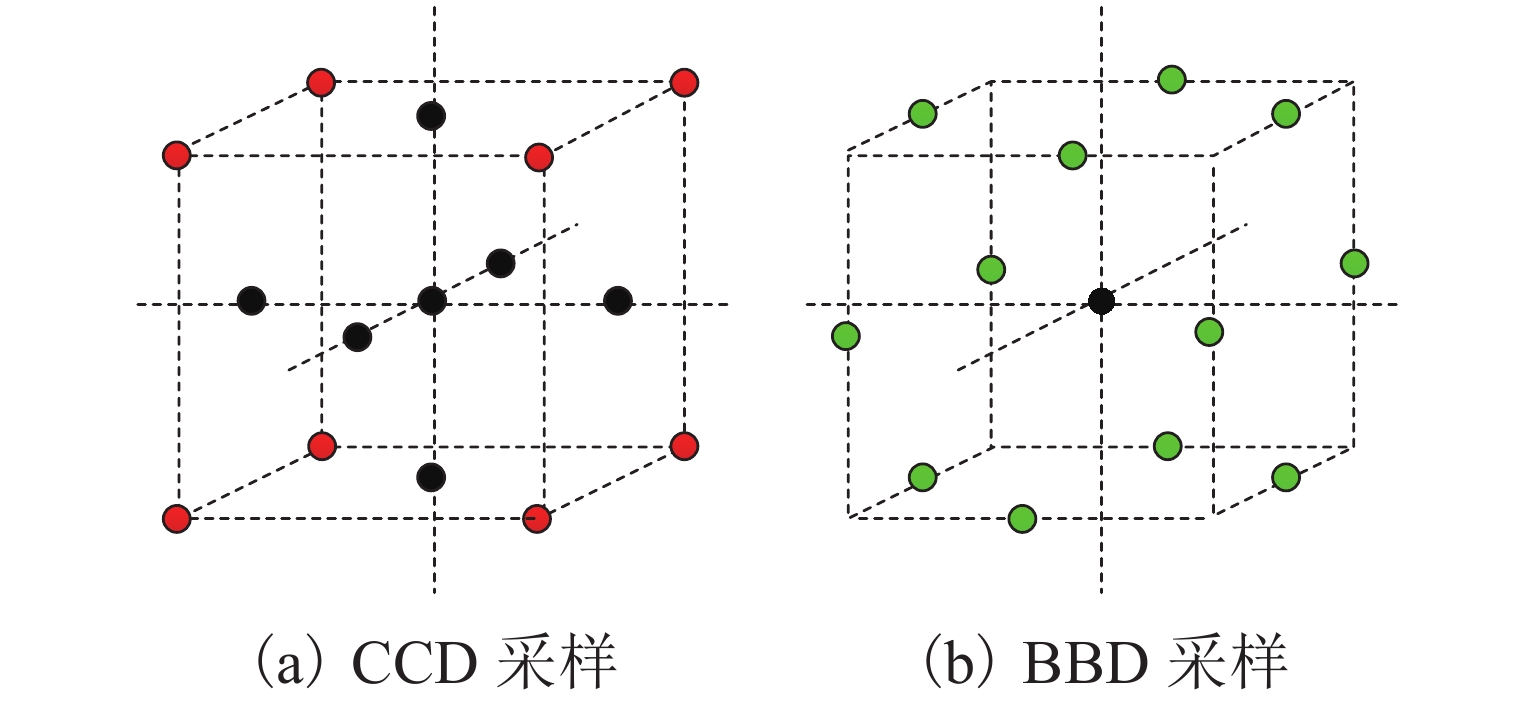

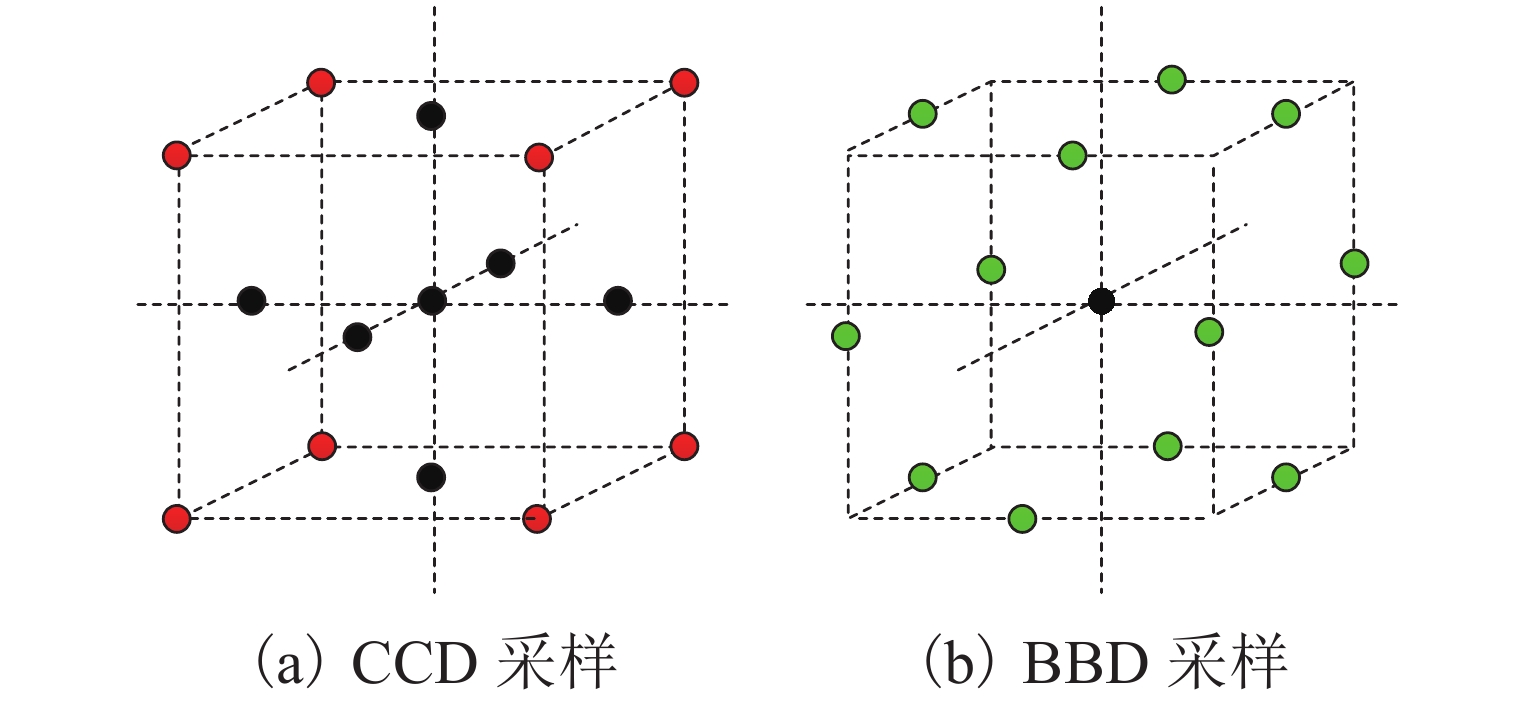

首先,有限元代理模型的建立可通过DOE生成对应数据点并进行数值拟合,常用的拟合方法有多项式回归法、神经网络法[27]等. 中心复合设计(central composite design, CCD)和箱线图设计(box-behnken design,BBD)通常用于数据点的采样. 图6(a)为CCD采样方式,该方式适合于设计变量较多的情况,并且可以采样到设计变量的边界值,样本点的个数n和设计参数个数a之间关系满足n=1+2a+2a. 图6(b)为BBD采样方式,该方式适合于设计变量较少的情况,n和a之间关系满足n=2a(a−1)+1. 为确保采样的精度,本文采用CCD采样方式.

采用多项式回归法对样本进行数值拟合. 拟合得到的多项式函数为

f=β0+a∑j=1β1xj+a∑j=1β2x2j+a∑j=1,j<ka∑k=1β3xjxk+ε, (7) 式中:xj为第j个设计参数;β1~β3为回归系数;ɛ 为随机误差.

由于采用了代理模型充当有限元模型,其精度需要被验证. 确定性系数R2和均方根误差(eRMSE)可检验代理模型的准确性,分别定义为

R2=1−n∑e=1(ye−fe)/n∑e=1(ye−¯y), (8) eRMSE=√1nn∑e=1(ye−fe)2, (9) 式中:fe和ye分别为第e个设计参数在代理模型和有限元模型下的预测值和实际值;¯y为设计参数在有限元分析的平均值.

若R2值接近1且eRMSE接近0,可认为代理模型具有很好的拟合效果.

上述数据点的采样和代理模型的建立可借助相关软件进行实现,例如,Design Expert软件、excel、Origin等. 目前由于计算机辅助工程技术(computer aided engineering,CAE)的发展,有限元分析软件上集成了DOE采样和代理模型功能,电机优化更加便捷. 本文借助ANSYS软件上DOE模块以及响应面模块构建代理模型.

3.1.2 优化算法

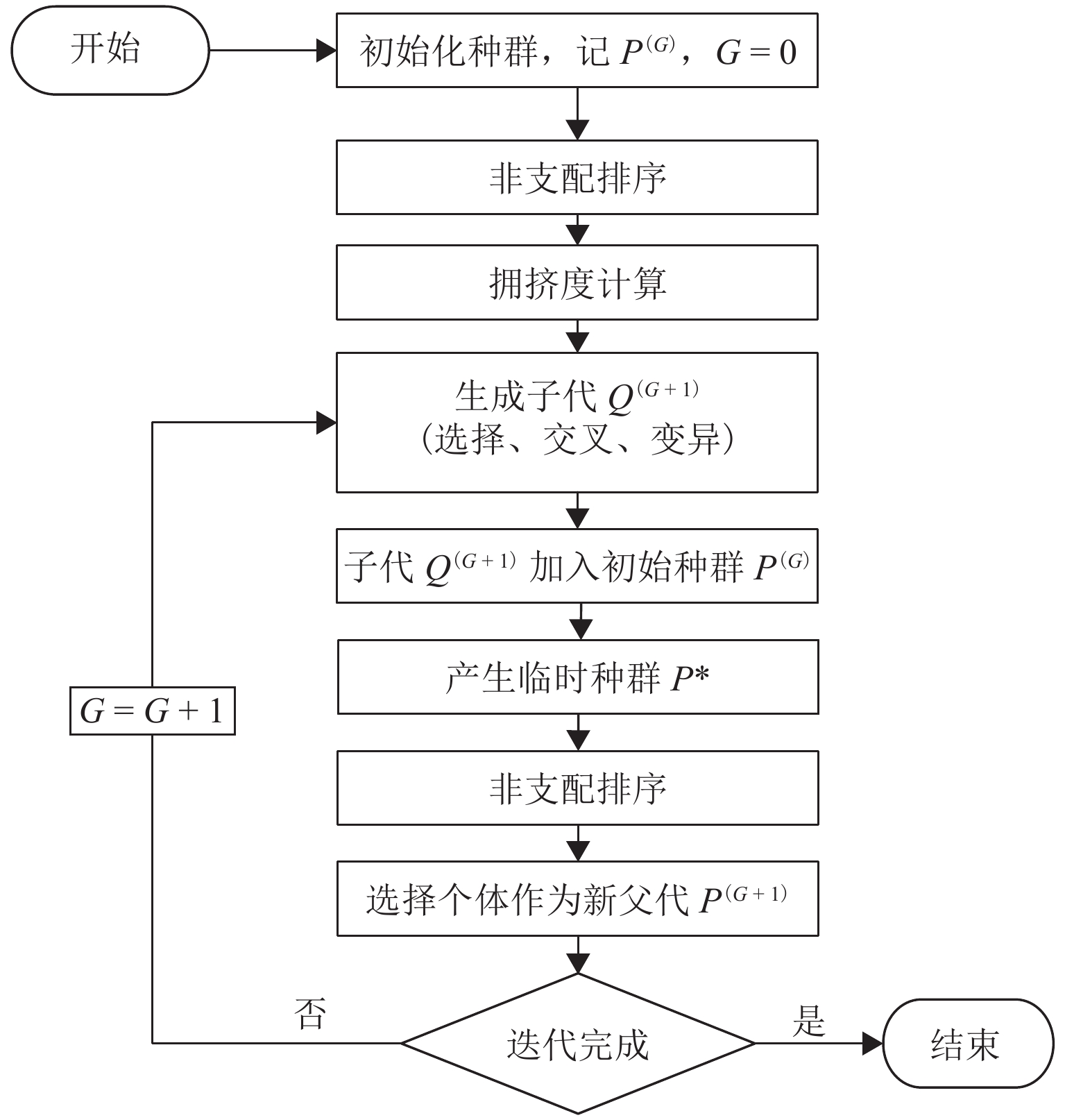

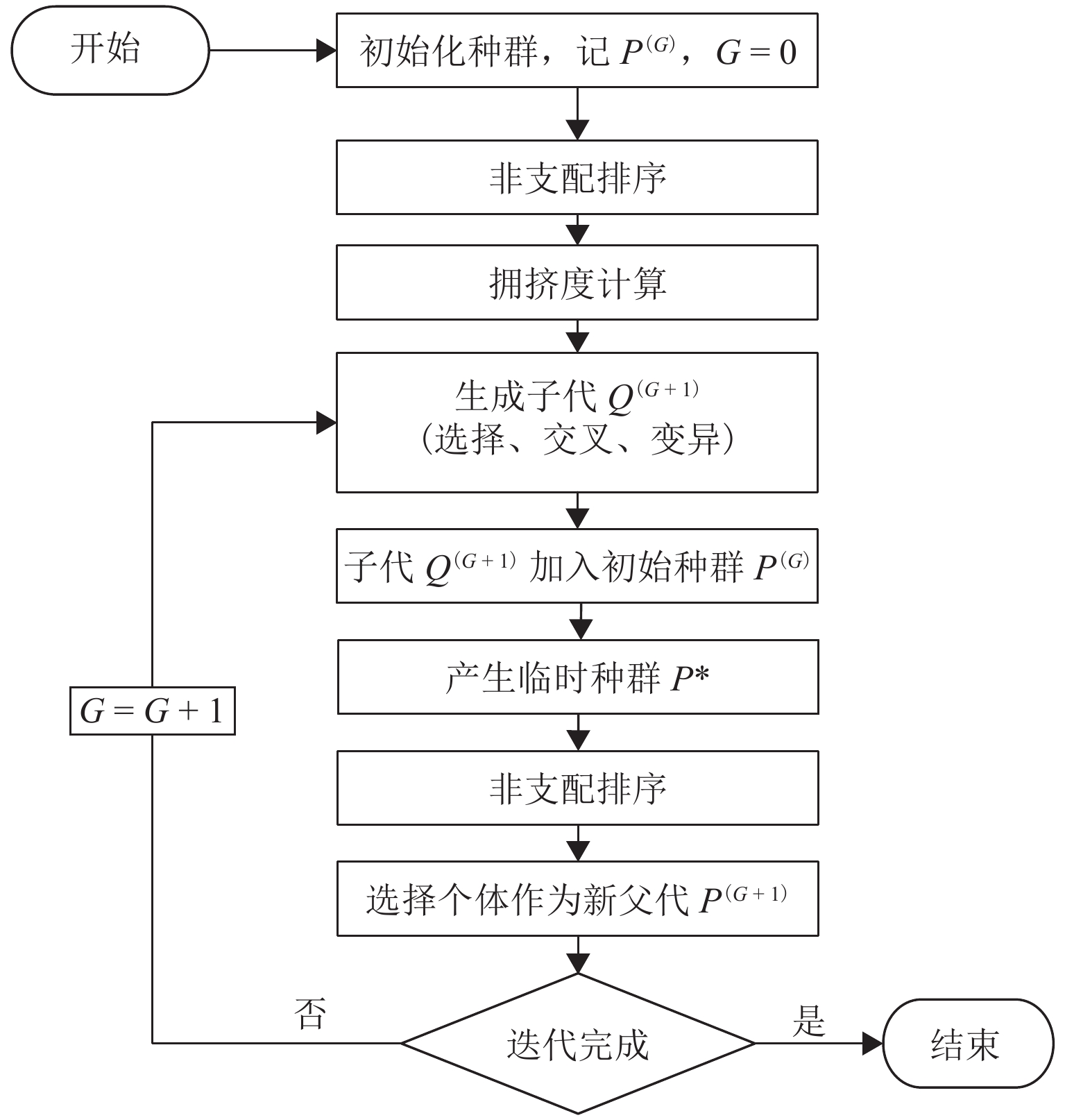

许多智能算法被用于解决多目标优化问题,包括粒子群算法[28]、蚁群算法[29]等. 本文采用目前常用的多目标遗传算法——非支配排序遗传算法Ⅱ (non-dominated sorting genetic algorithm Ⅱ,NSGA-Ⅱ),并结合代理模型进行寻优. 图7为多目标遗传算法的流程.

对于优化算法的实现可借助MATLAB进行编程,并采用先前得到的电机代理模型实现参数寻优. 本文采用ANSYS软件上的优化模块寻优. 该方式将NSGA-Ⅱ算法集成在优化模块上,用户只需设置对应算法参数即可,大大提高了优化效率. 设定的NSGA-Ⅱ算法参数值见表4. 其中:1) 对于初始种群和迭代数目选取了多种组合,通过观察设计变量收敛的稳定程度,从而选择最佳参数组合;2) 对于交叉概率和变异概率主要考虑到目标的复杂性,给出了参考值;3) 最大迭代次数和最大允许帕累托百分比是用来判断优化是否提前结束的条件,同样给出了参考值.

表 4 NSGA-Ⅱ算法的参数设定值Table 4. Parameter setting values of NSGA-II algorithm参数 设定值 初始种群/个 100 迭代数目/个 80 交叉概率/% 90 变异概率/% 5 最大迭代次数/次 20 最大允许帕累托百分比/% 70 3.2 优先级1多目标优化

根据参数分级的结果,永磁同步电机的输出的平均转矩和转矩脉动作为优化目标,同时考虑槽满率作为限制条件. 优先级1的优化模型和约束条件可表示为式(10)、(11).

{minf1(x)=−Tavg,minf2(x)=Tr, (10) s.t. {Tavg\_ini−Tavg⩽ (11) 式中:Tavg_ini和Tr_ini分别为初始平均转矩和初始转矩脉动,根据初始设计结果,分别取值为1 N·m和25%.

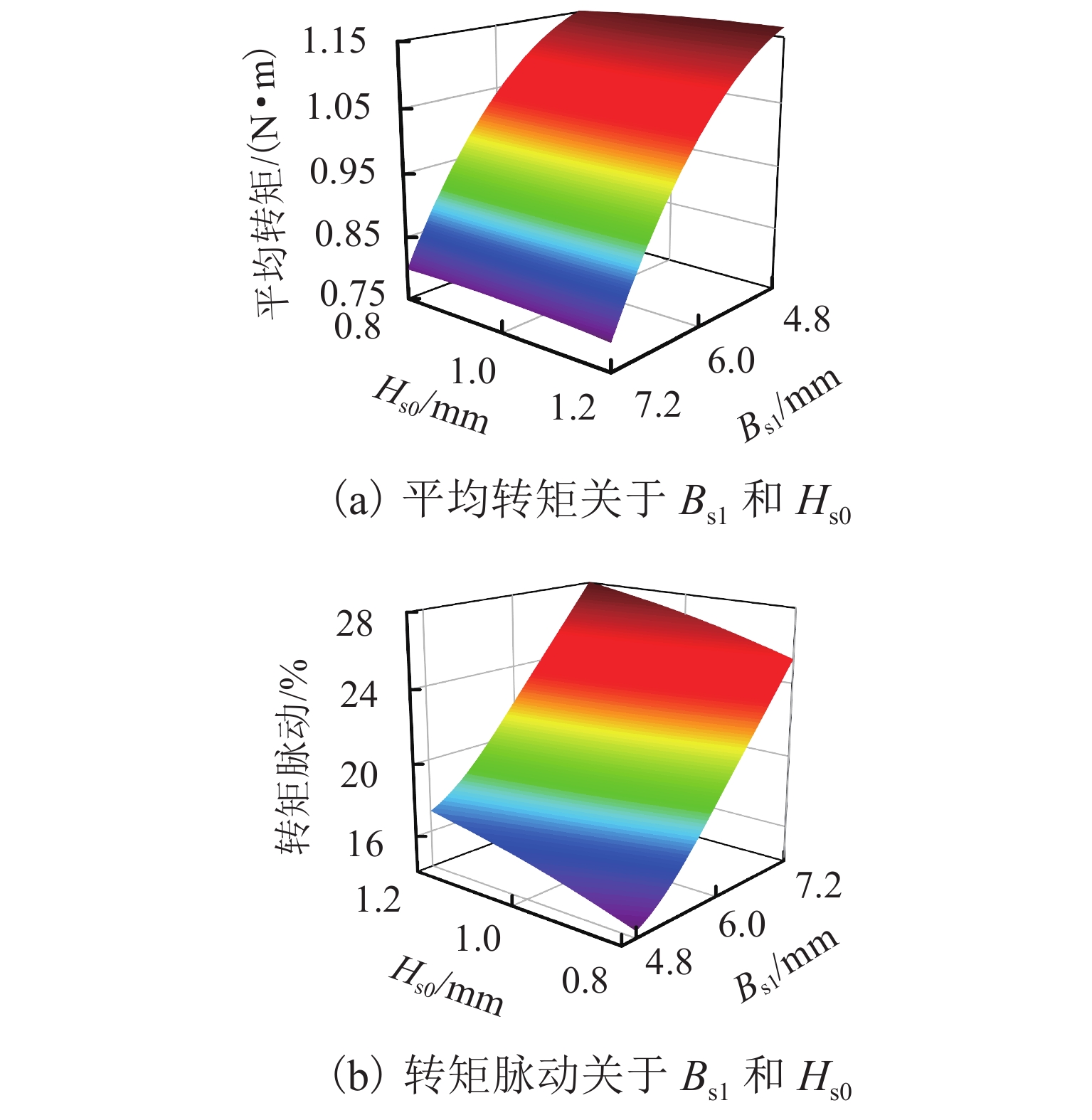

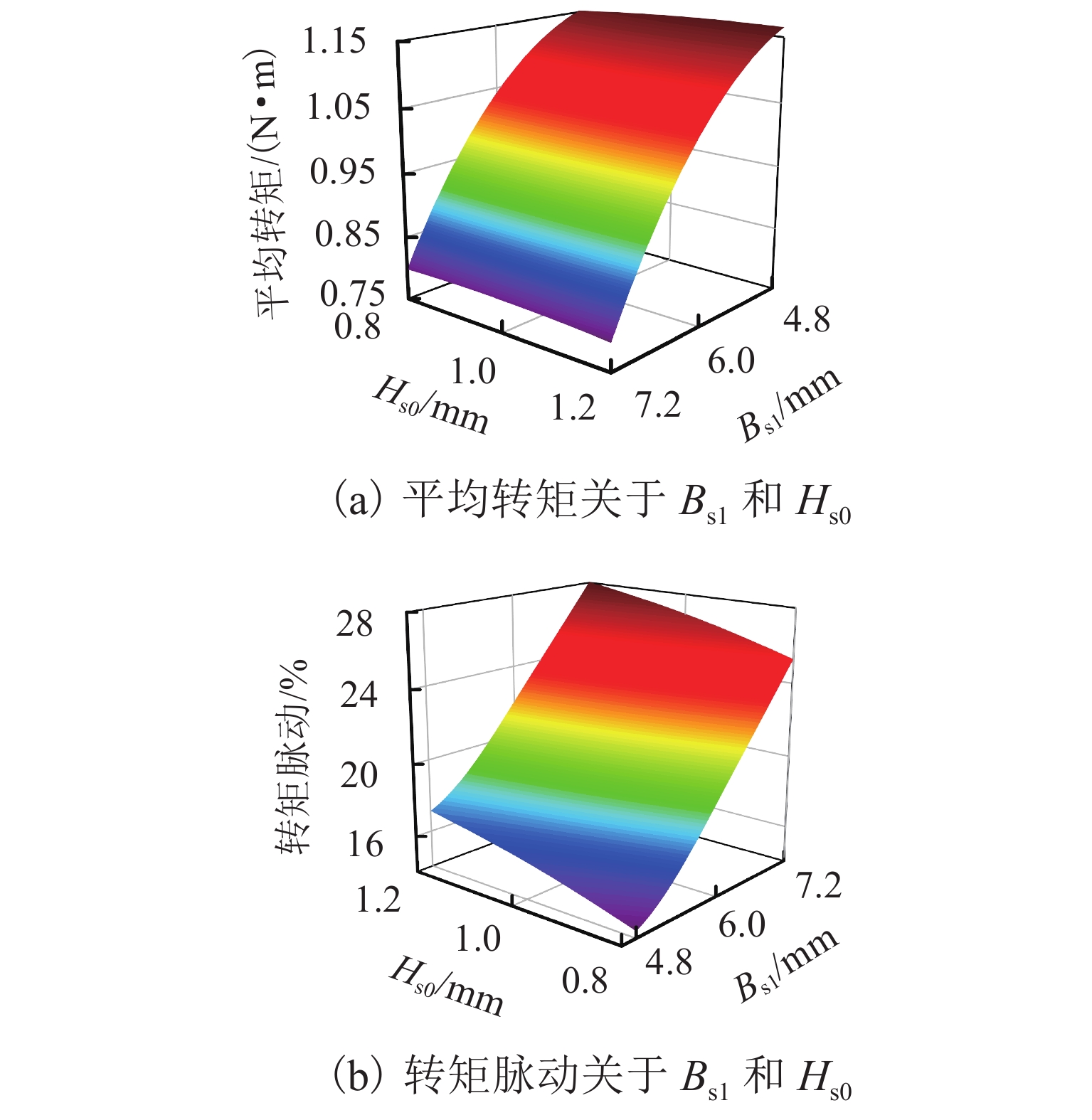

图8为设计变量Bs1和Hs0关于平均转矩和转矩脉动的有限元代理模型的三维图,对应的多项式回归函数分别为

\begin{split} &{T_{{\text{avg}}}} = 0.035 + 0.322{H_{{\rm{s0}}}} + 0.431{B_{{\rm{s1}}}} - \\ &\quad{\text{ }}0.099{H_{\rm{s0}}^2} - 0.046{B_{{\rm{s1}}}^2} - 0.018{H_{{\rm{s0}}}}{B_{{\rm{s1}}}} , \\ \end{split} (12) \begin{split} &{T_{\rm{r}}} = 3.4 + 0.42{H_{{\rm{s0}}}} - 0.38{B_{{\rm{s1}}}} - \\ &\quad{\text{ }} 0.29{H_{{\rm{s0}}}^2} + 0.06{B_{{\rm{s1}}}^2}. \end{split} (13) 从图8可以看出,随着Bs1逐渐减小,平均转矩逐渐增大,而转矩脉动也随之减小,这与灵敏度分析结果相符合. 当Bs1取最小时,可以获得最大的平均转矩和最小的转矩脉动,优化目标之间不存在矛盾,然而,这将使得槽满率过大. 为进一步确定各尺寸参数,需要采用优化算法进行寻优.

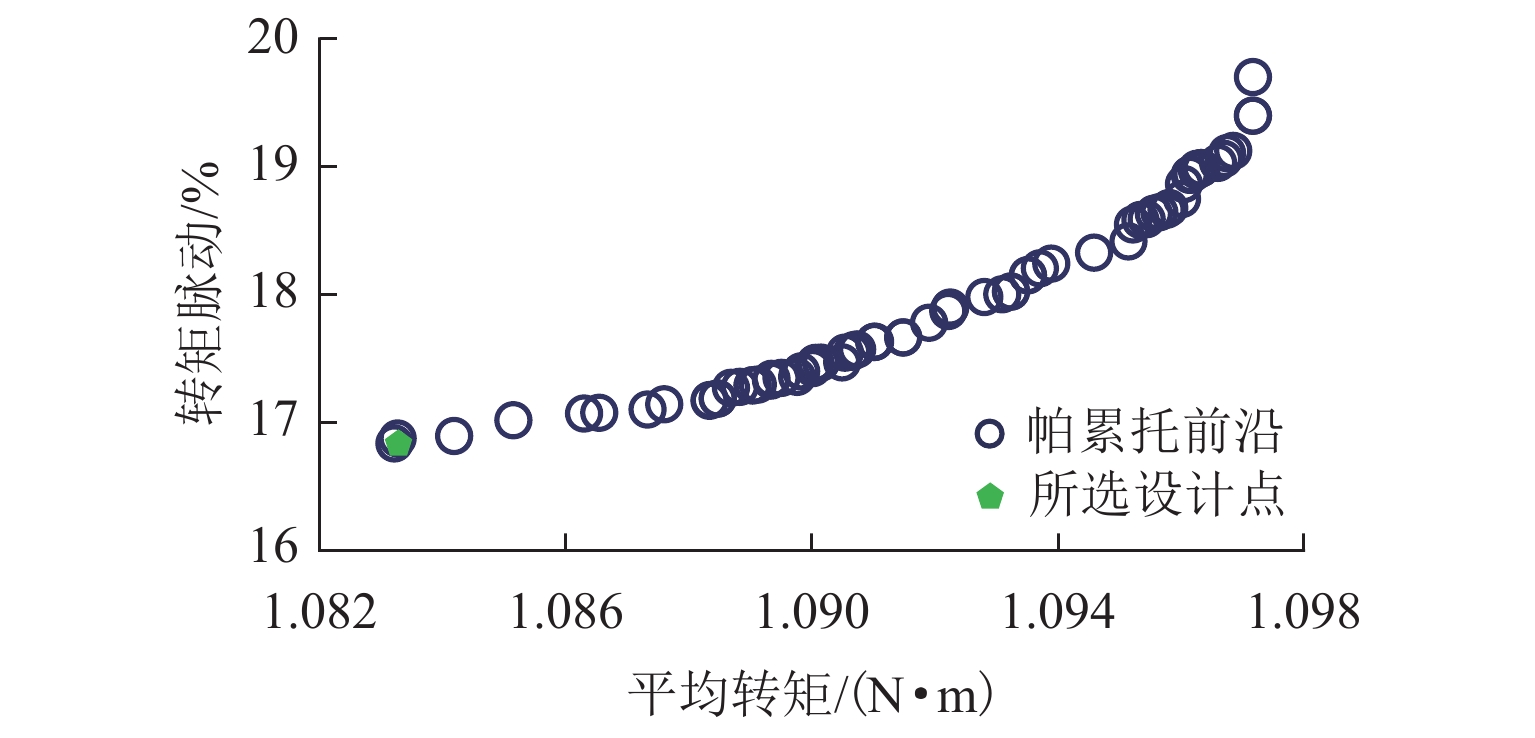

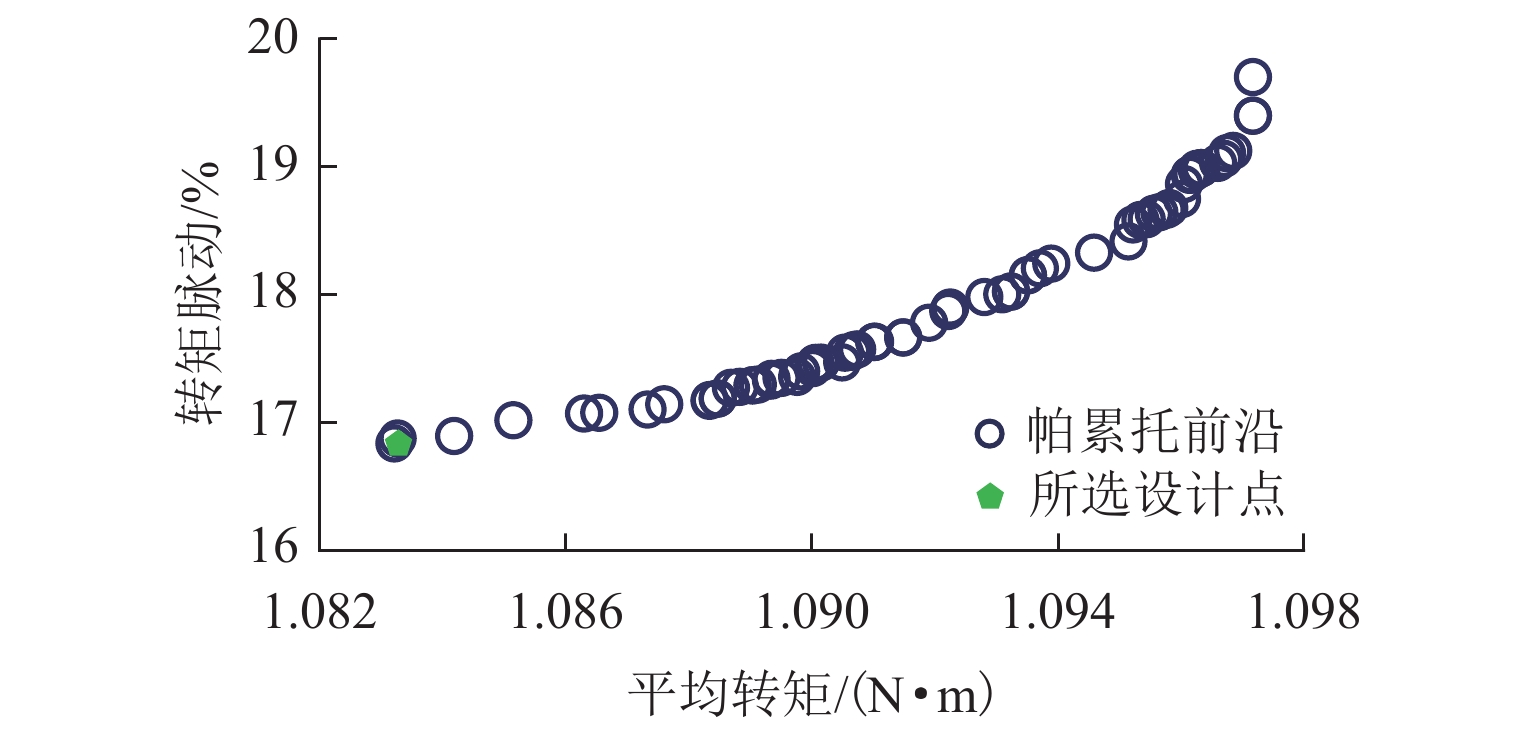

基于上述代理模型,采用NSGA-Ⅱ进行寻优. 图9为优化后帕累托前沿. 通过权衡优化目标,选取了优化后设计点,并列于表5. 从表中可以看出,优化后,电机转矩脉动从21.0%降低至16.1%,降幅约为 23%,平均转矩为1.08,满足设计要求.

表 5 优先级1优化结果Table 5. Optimization results in in priority 1设计变量 初始点 优化结果 Hs0/mm 1.0 0.8 Hs1/mm 0.5 0.4 Hs2/mm 10.0 11.9 Bs1/mm 6.00 5.58 Tavg /(N·m) 1.04 1.08 Tr/% 20.9 16.1 Kf/% 76 75 3.3 优先级2多目标优化

基于优先级1的优化结果,对优先级2的设计参数进行优化设计. 优先级2的优化模型和约束条件分别为

\left\{ \begin{gathered} \min \,\,\,{f_1}(x) = - {T_{{\text{avg}}}}, \\ \min \,\,\, {f_2}(x) = {T_{\text{r}}} , \\ \min \,\,\, {f_{\text{3}}}(x) = {V_{{\text{PM}}}}, \\ \end{gathered} \right. (14) {\text{s}}{\text{.t}}{\text{.}}\;\left\{ \begin{gathered} {T_{{\text{avg}}}}_{{\text{\_ini}}} - {T_{{\text{avg}}}} \leqslant 0, \\ {T_{\text{r}}} - {T_{{\text{r\_ini}}}} \leqslant 0, \\ {V_{{\text{PM}}}} - {V_{{\text{PM}}}}_{{\text{\_ini}}} \leqslant 0, \\ \end{gathered} \right. (15) 式中:VPM_ini为初始设计时永磁体体积.

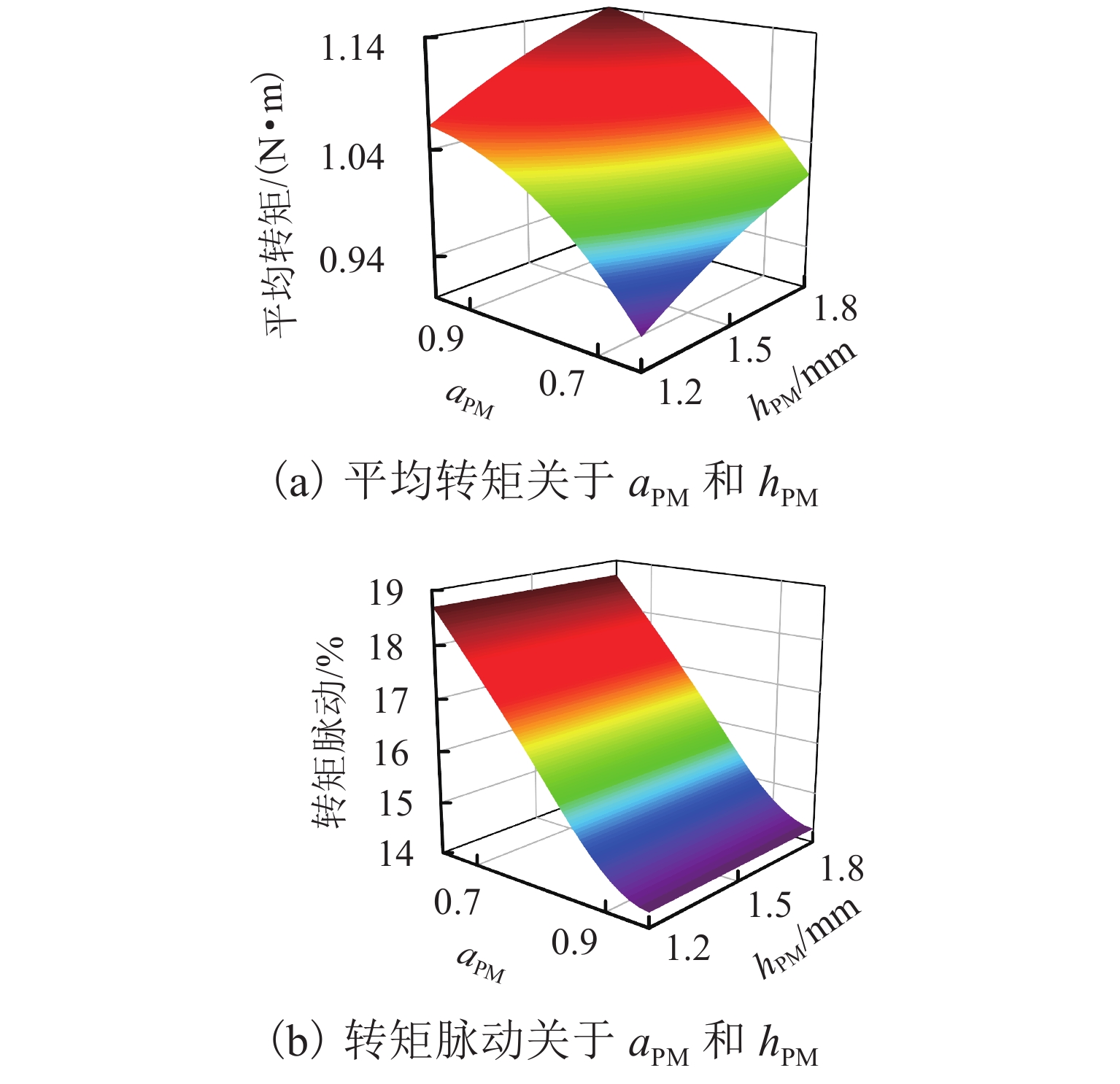

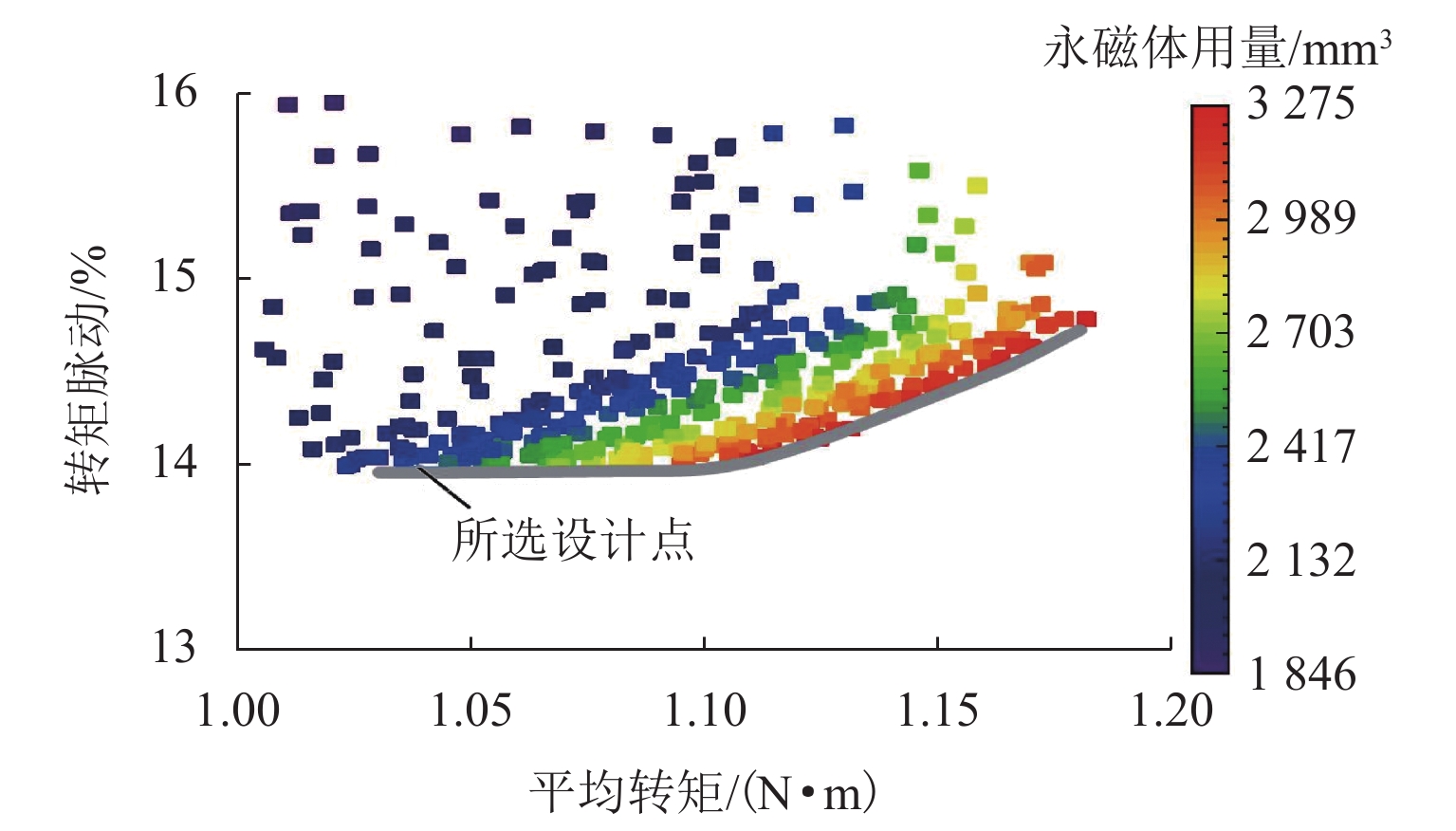

对优先级2同样采用上述多目标优化方法,通过DOE获得有限元代理模型,然后采用NSGA-Ⅱ进行寻优. 图10为设计变量aPM和hPM关于输出转矩和转矩脉动的有限元代理模型的三维图. 从图中可以看出:随着aPM逐渐增加,输出转矩逐渐增大,而转矩脉动也随之减小,这与灵敏度分析结果相符合;当aPM取最大时,可以获得最大的平均转矩和最小的转矩脉动,然而这将使得永磁体用量变多. 可以看出,平均转矩和永磁体用量成为一组矛盾. 为此,同样采用多目标遗传算法进寻优,得到优先级2帕累托前沿,如图11所示. 通过权衡优化目标,选取了优化后设计点,并列于表6. 从表中可以看出,优化后,电机转矩脉动从16.1%降低至14.7%,降幅约为 13%,平均转矩为1.02 N·m,满足设计要求,永磁体用量从2430 mm3减少到2234 mm3,减少了8%.

表 6 优先级2优化结果Table 6. Optimization results in priority 2设计变量 优先级 1 结果 优先级 2 优化结果 aPM /mm 0.9 0.8 hPM/mm 1.60 1.25 hg/mm 0.5 0.6 Tavg/(N·m) 1.08 1.02 Tr/% 16.1 14.7 VPM /mm3 2430 2234 4. 优化前后电磁性能比较

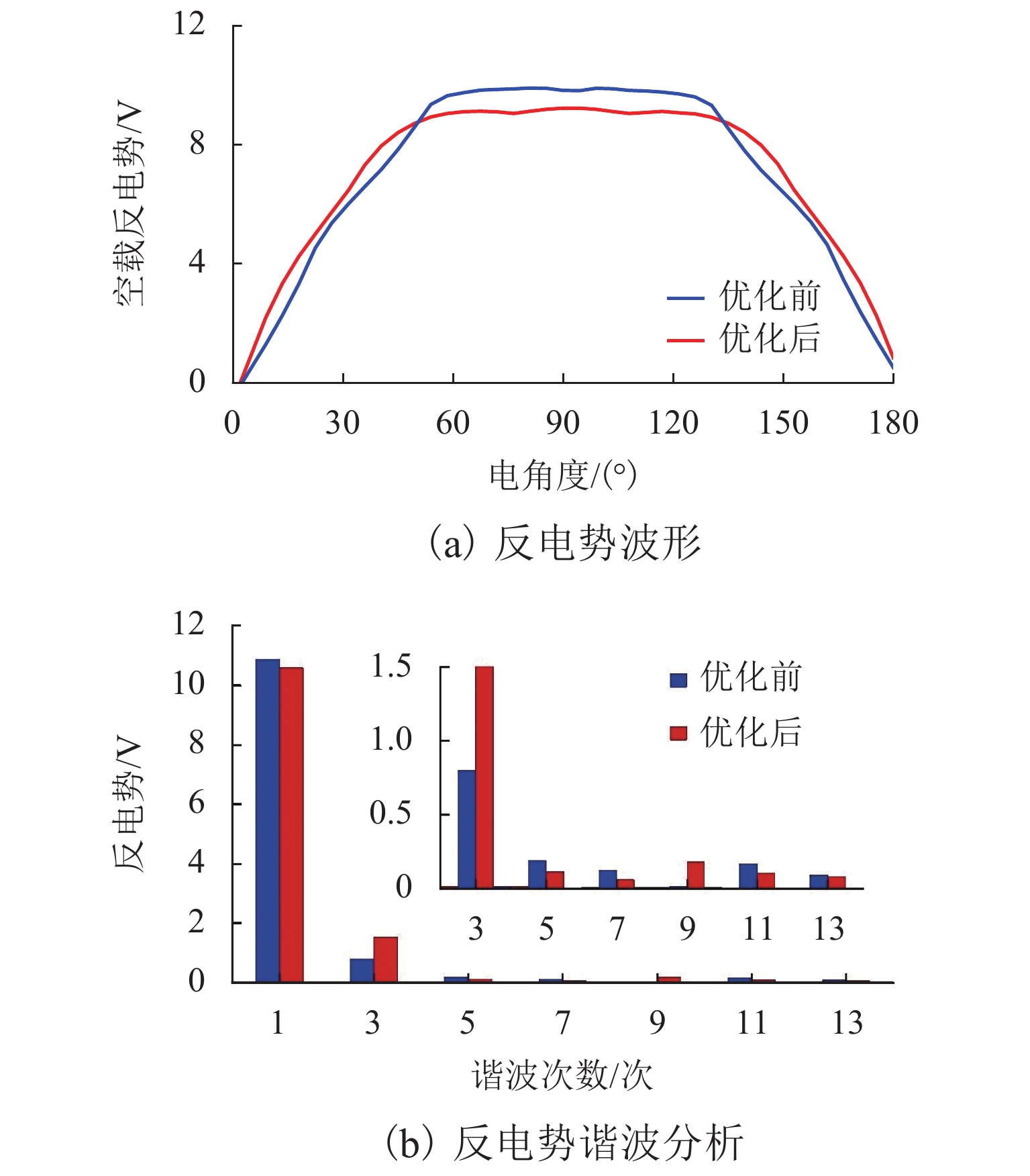

图12(a)为额定转速下电机优化前、后的反电势在180° 电角度内波形对比. 从图中可以看出,优化后的反电势波形梯形化程度更高,反电势峰值下降,并且在120° 内的平坦宽度更多. 为了直观地看出反电势的变化,对优化前、后反电势波形进行傅里叶分解,结果如图12(b)所示. 从谐波分析图可以看出,反电势基波幅值由10.8 V变化为10.6 V,优化前后基波幅值变化较小,然而3、5、7次等奇次谐波变化较大,致使电机转矩脉动发生了改变. 为了进一步说明优化后转矩性能改善的原因,本节从转矩谐波的角度作进一步分析.

根据电机的转矩方程,可将电流和反电势进行谐波分解,随后使用积化和差公式,将不同频率下反电势和电流的谐波乘积转化为同频率转矩谐波进行求解,得到转矩谐波表达式:

\begin{split} & T = \frac{{{E_A}{I_A} + {E_B}{I_B} + {E_C}{I_C}}}{\varOmega } = \\ &\quad {\text{ }} \sum\limits_{m = 1}^\infty \left[ {{T_{6m{\rm{c}}}}\cos (6m\omega t) + {T_{6m{\rm{s}}}}\sin( 6m\omega t})\right] , \end{split} (16) 式中:EA、EB和EC分别为电机A相、B相和C相反电势幅值;IA、IB和IC分别为对应的三相电流;Ω为电机的转速;T6mc和T6ms分别为6m次余弦谐波和正弦谐波的幅值.

从式(16)可以看出,同频率下的电流和反电势谐波之间不产生转矩脉动,而不同频率下电流和反电势谐波之间将会产生转矩脉动. 而产生电机转矩脉动的谐波次数主要为6m次谐波. 因此,对于6次转矩谐波的组成可以是电流1次谐波和反电势7、5次谐波相互作用、电流5次谐波和反电势1、11次谐波相互作用;对于12次转矩谐波的组成可以是电流1次谐波和反电势13、11次谐波相互作用、电流5次谐波和反电势7、17次谐波相互作用;其余类推. 从图12(b)可以看出,优化后反电势的5、7、11次谐波均减小,是转矩脉动6次谐波大幅度减小的主要原因.

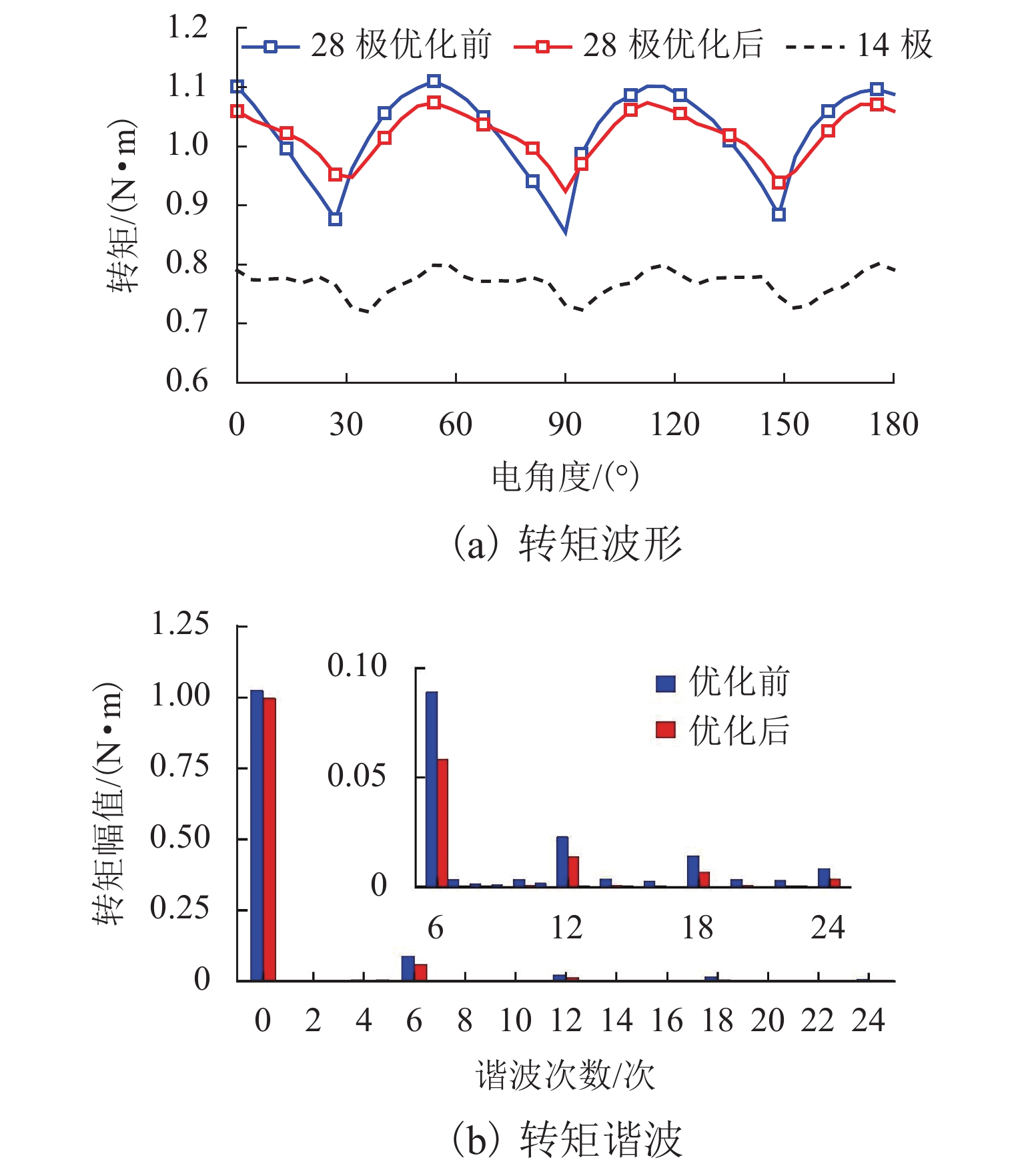

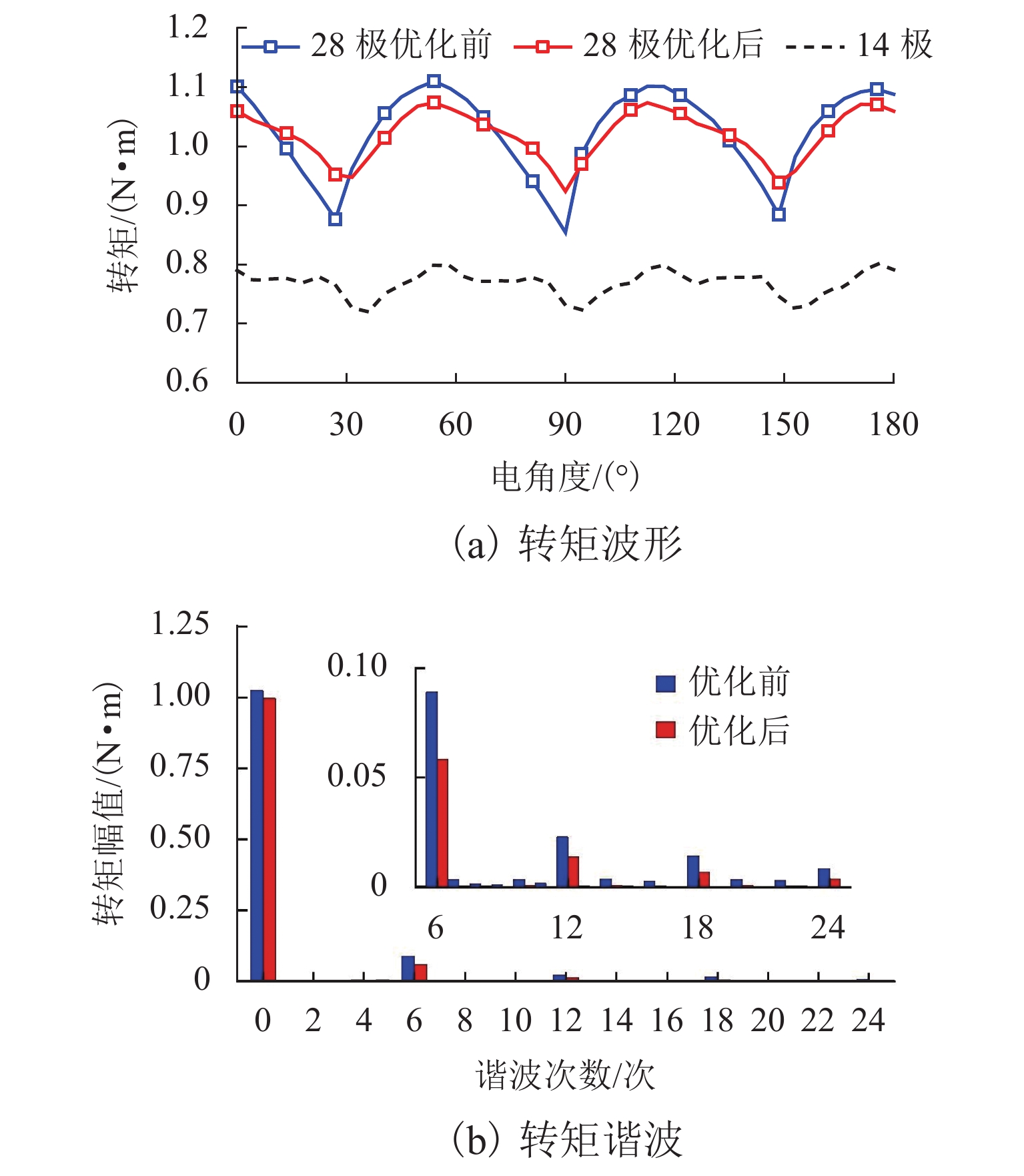

图13(a)为优化前后转矩波形对比. 从图中可以看出,优化前转矩脉动为25.0%,优化后转矩脉动为14.7%,转矩脉动减小了40.0%. 为了更好地说明本文选用28极电机结构进行优化的意义,图13(a)还给出了初始电机为14极的转矩波形,可以看出,14极电机的转矩较低,但转矩波纹很小,约为10%. 进一步说明了优化后28极电机的稳定性和14极电机稳定性相当,仅有5%的差异. 优化后28极电机满足“高转矩,低脉动”的特点,满足设计要求. 图13(b)给出了优化前后转矩谐波分析对比. 从图中可以看出,优化后转矩的6、12、18次谐波明显下降,这与之前理论分析的转矩谐波结果相符合.

5. 仿真和实验验证

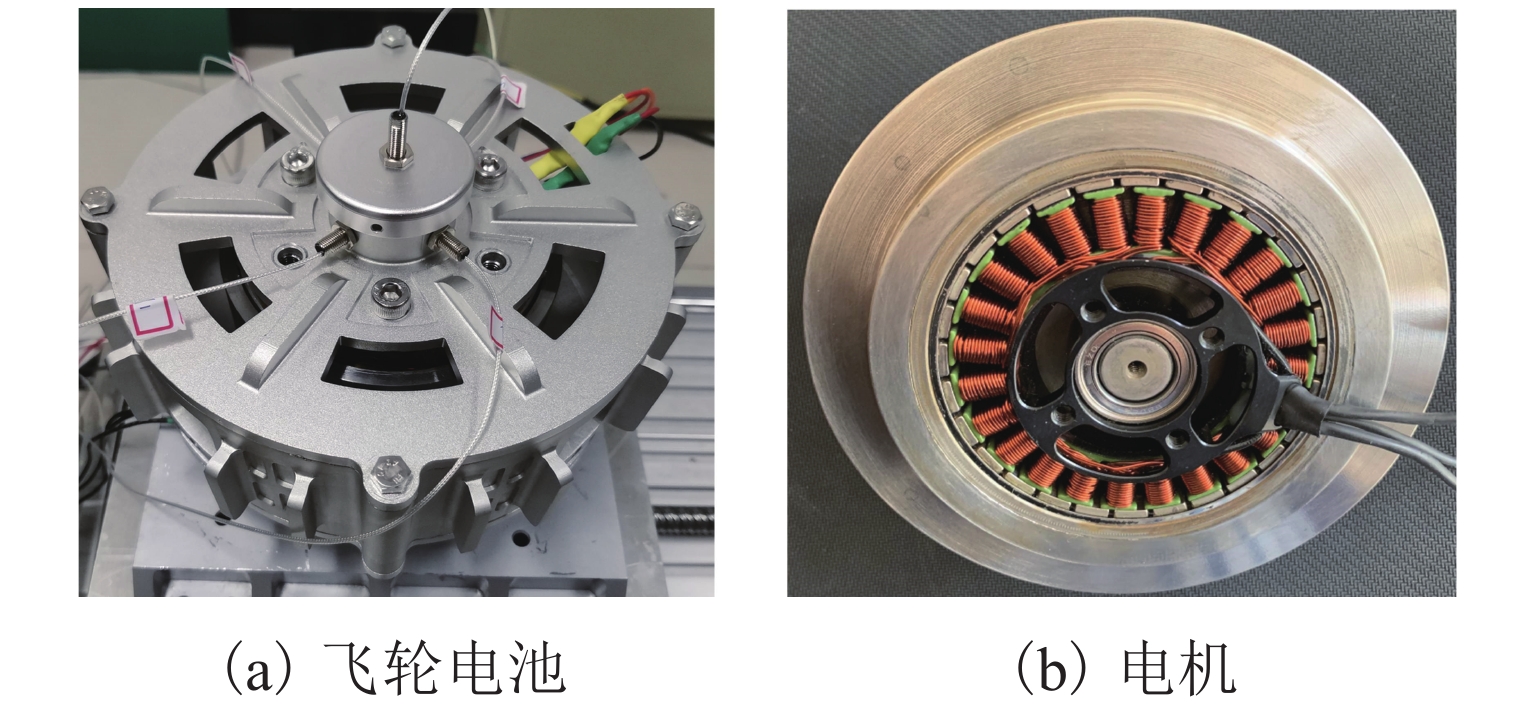

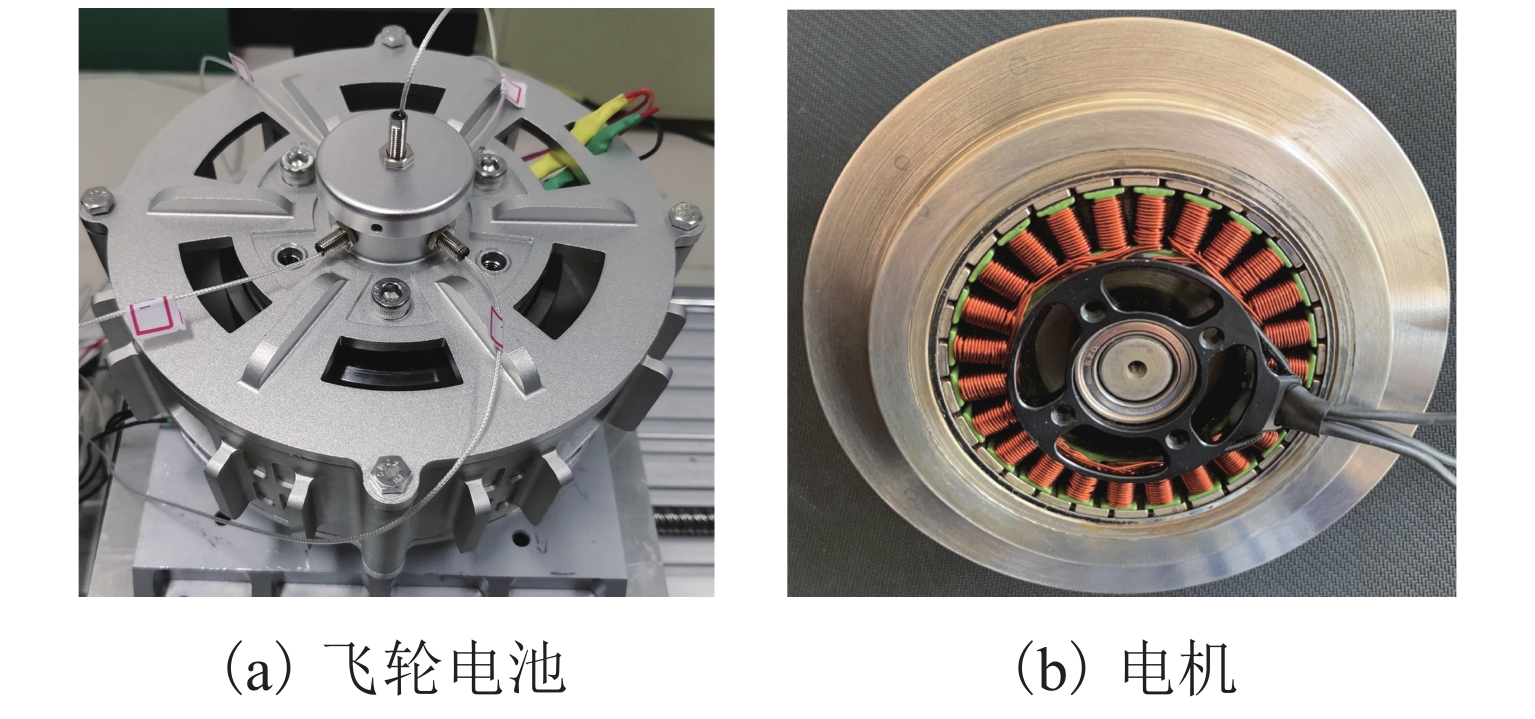

为了验证所提出优化方法的有效性,按照电机优化后的尺寸参数,制造了一台样机,如图14所示,电机装配在飞轮转子底部.

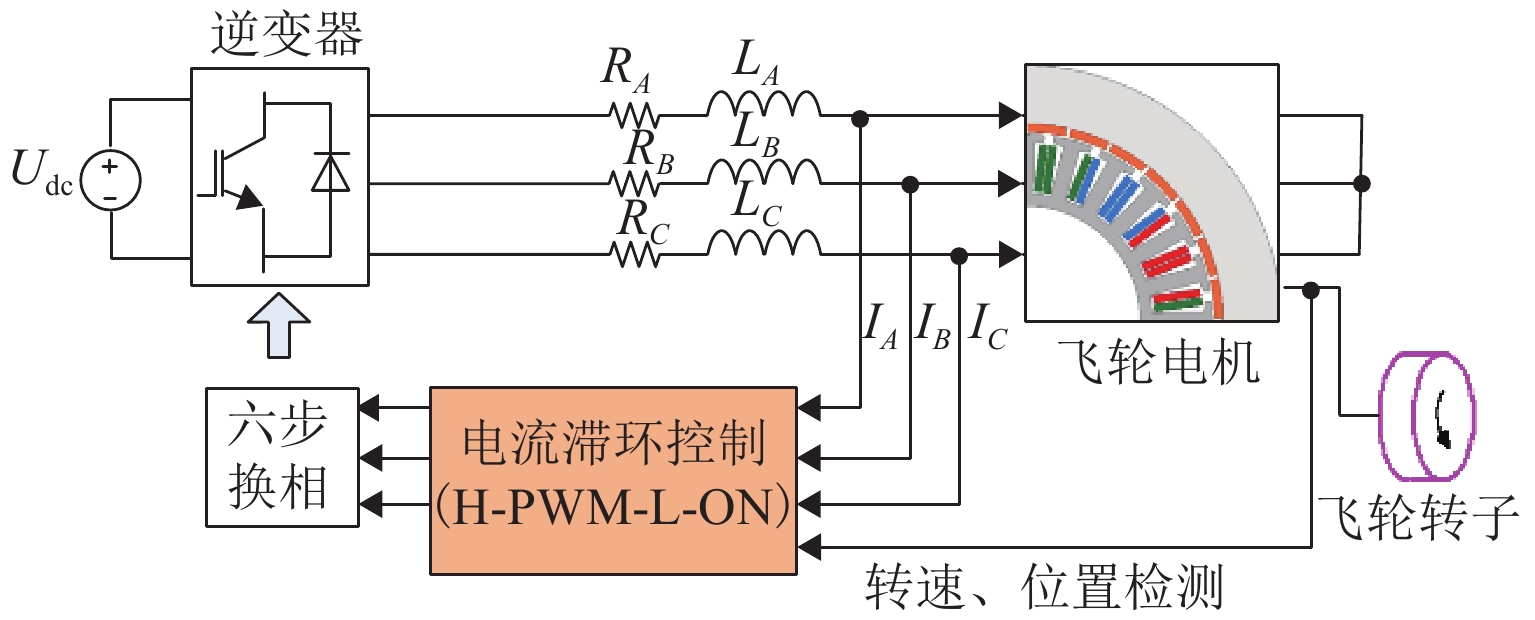

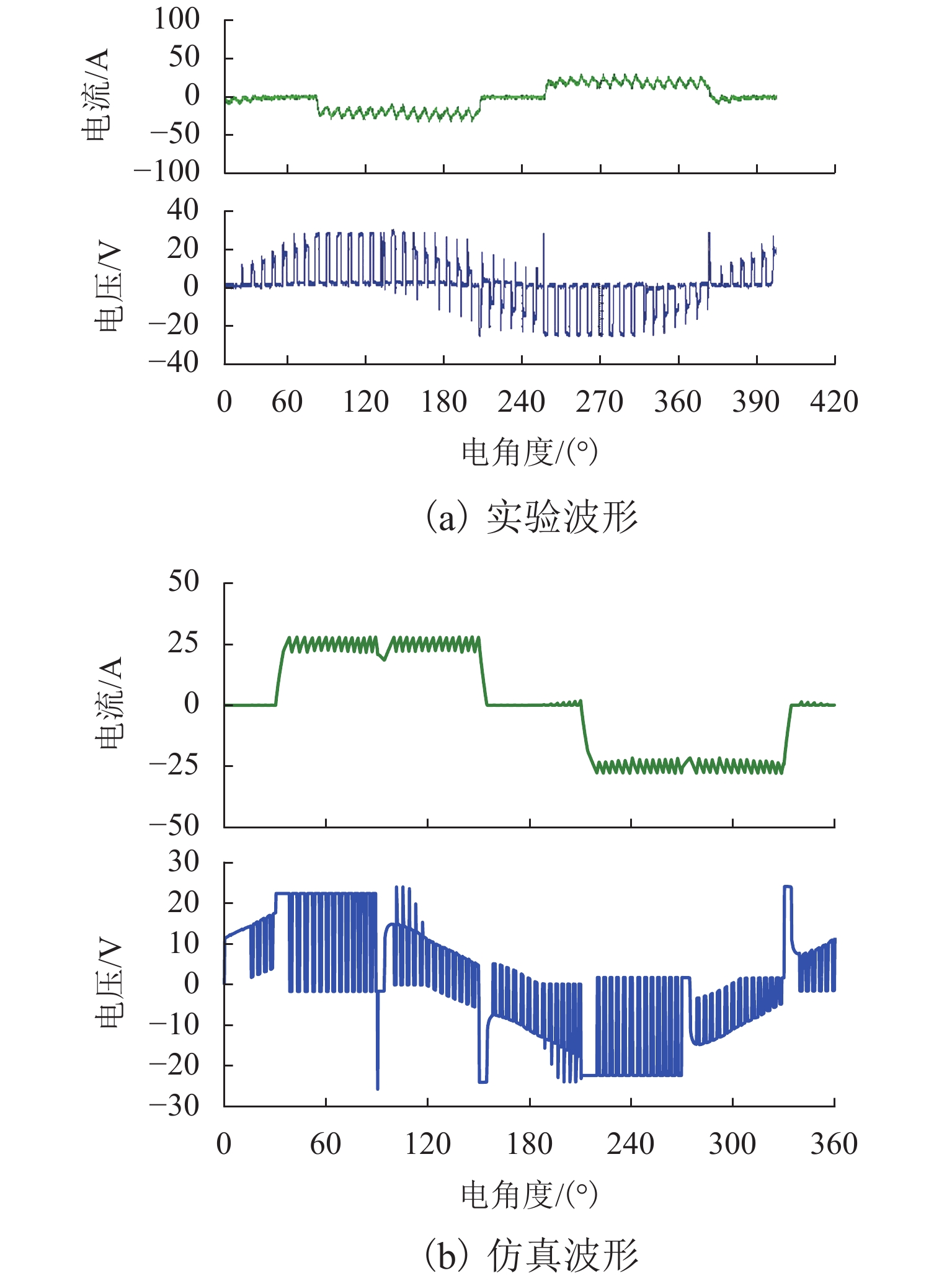

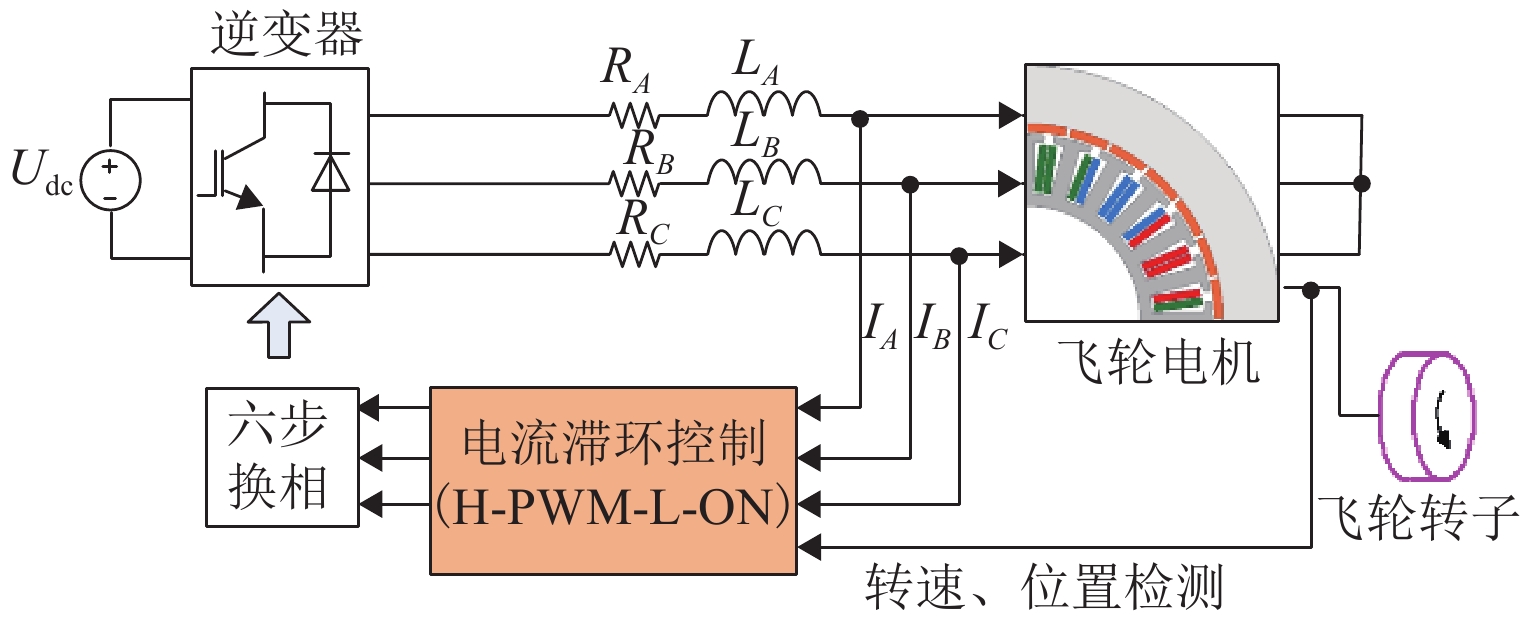

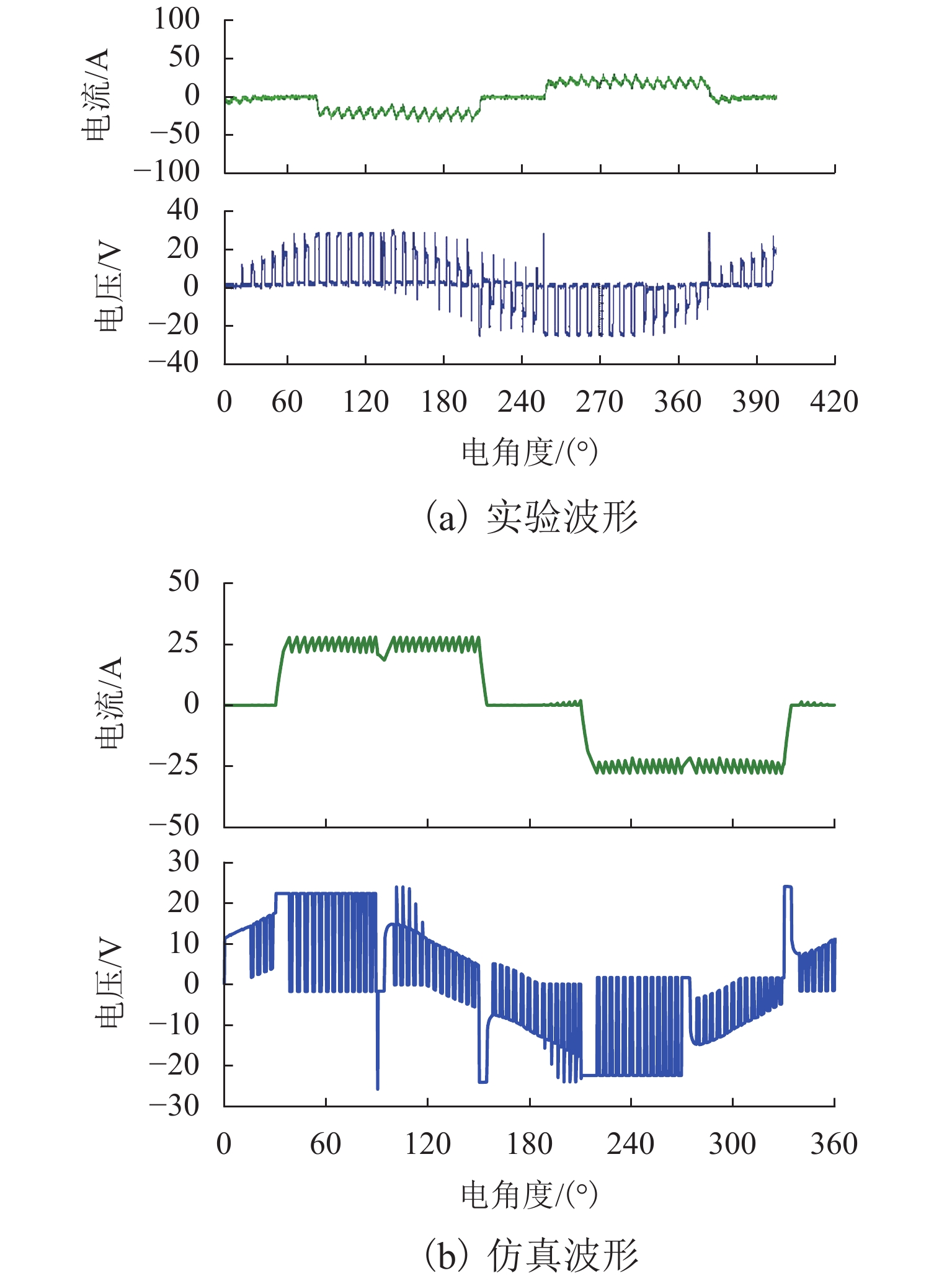

为更好地和实验结果进行比较,采用Simplorer-Maxwell联合仿真的方式对电机的性能进行场路耦合仿真计算. 图15为联合仿真驱动控制框图,整个系统主要包括3个部分:有限元模型和驱动模块以及控制模块. 驱动控制模块由直流电压源Udc供电,通过逆变器,产生三相电流分别流入电机的三相电阻RA、RB、RC和三相电感LA、LB、LC. 控制模块主要为六步换相,电机采用上桥臂PWM调制,下桥臂常开的调制方式(H-PWM-L-ON)以及对三相电流进行滞环控制. 实测与仿真波形如图16所示. 可以看出,电流波形在无刷直流驱动控制下为近似的方波,线电压为近似梯形波,仿真和实测波形吻合度较好.

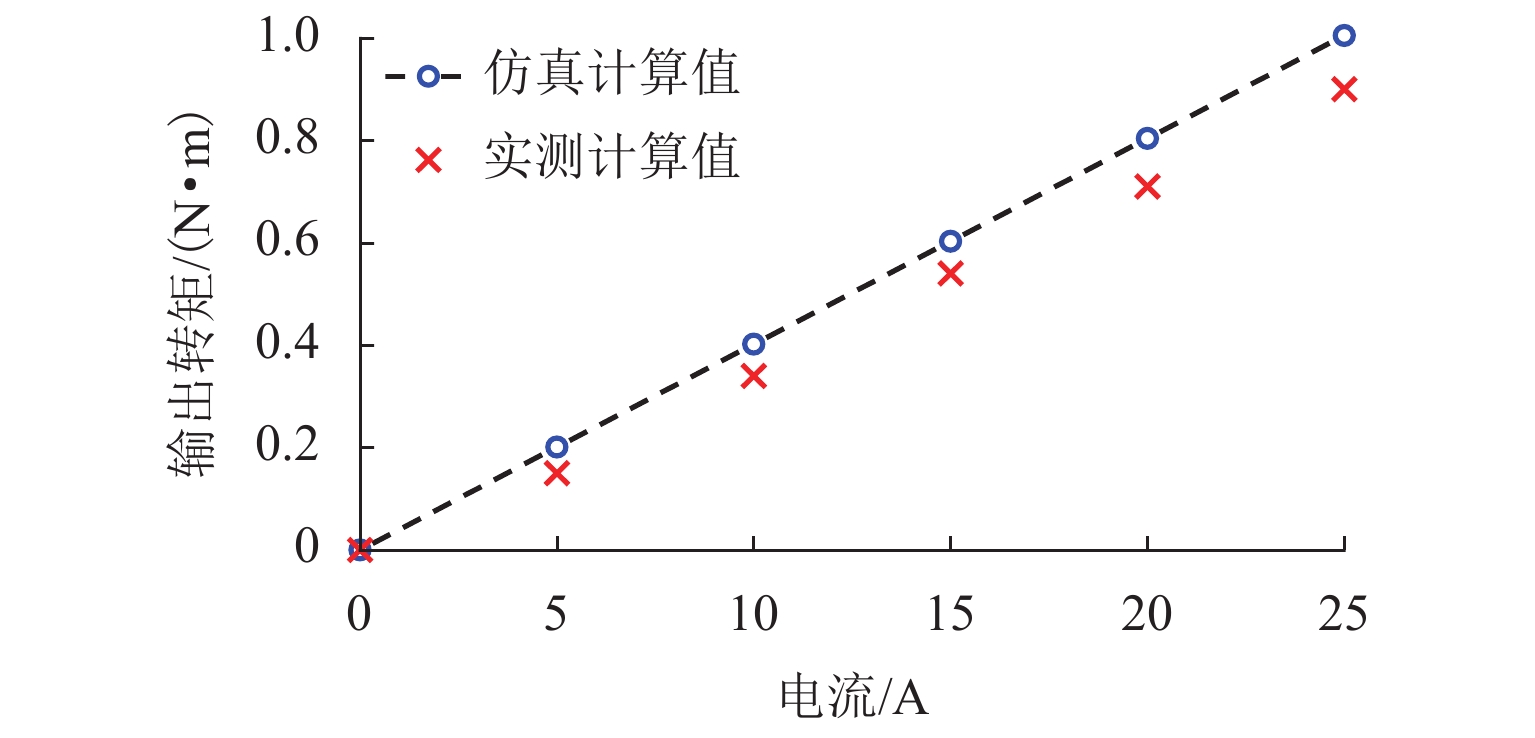

图17为不同电流下电机仿真值和实测计算值对比. 通过采用联合仿真驱动控制的方式,得到了不同电流、转速下电机的输出转矩. 转矩实测计算值可通过实测电压、电流以及当前转速,并利用式(16)进行计算. 从图中可以看出,实测转矩值略低于仿真值,这主要是由电机在实际运行过程中的摩擦以及绕组温升引起电阻偏大而导致测量误差.

6. 结 论

1) 提出了一种基于参数优先级划分的多目标优化方法,考虑了飞轮电池不同运行工况下的设计要求,以飞轮电机的输出转矩、转矩脉动和永磁材料成本为优化目标,转子永磁体、气隙长度、定子槽形为设计参数,对飞轮电机进行优化设计.

2) 在划分目标与设计参数优先级时,进行了相关性分析,得到各设计变量的灵敏度,用来指导优先级的划分,减少了优化数据点的采样,使优化能够快速、有效、准确地获得电机最佳设计参数. 优化结果表明,优化后电机的转矩脉动减小40%,永磁体用量减小8%.

3) 利用场路耦合联合仿真的方式对优化后电机的电压、电流进行计算,并通过和实测样机性能对比. 仿真计算和实测波形存在一定的误差,但总体趋势一致,且在合理范围内,验证了本文所提出优化方法的可行性.

4) 从飞轮电池运行模式来说,本文选取了飞轮电机充电模式下转矩和待机模式下转矩脉动以及自身材料成本方面进行了优化. 对于飞轮电池放电工况下性能的深入研究较少. 进一步满足电机在飞轮电池多模式下的设计要求将是下一步的研究内容.

-

表 1 SPMSM主要尺寸参数

Table 1. Main size parameters of SPMSM

参数 电机 12 极 14 槽 24 极 28 槽 转速/(r·min−1) 4000 驱动方式 无刷直流 有效轴长/mm 8 转子外径/mm 100 定子外径/mm 73 定子内径/mm 40 气隙长度/mm 0.5 永磁体用量/kg 0.02 导体线径/mm 0.6 (8 股并绕) 电流密度/(A·mm−2) 8 槽满率/% 75 槽总面积/mm2 912 1248 每相串联匝数/匝 36 48 反电势平均值/V 6.52 8.70 输出转矩/(N·m) 0.78 1.03 表 2 电机设计变量初始值和优化范围

Table 2. Initial value and optimal ranges of motor design variables

mm 设计变量 初值 范围 Hs0 1.0 [0.8,1.2] Hs1 0.5 [0.4,0.6] Hs2 10 [8,12] Bs0 2.0 [1.6,2.4] Bs1 6.0 [4.8,7.2] aPM 0.90 [0.64,0.96] hPM 1.6 [1.2,1.8] hg 0.5 [0.2,0.8] 表 3 参数优先级

Table 3. Priority of parameters

优先级 目标 参数变量 优先级 1 Tavg, Tr Hs0,Hs1,Hs2,Bs1 优先级 2 Tavg,Tr,VPM aPM,hPM,hg 表 4 NSGA-Ⅱ算法的参数设定值

Table 4. Parameter setting values of NSGA-II algorithm

参数 设定值 初始种群/个 100 迭代数目/个 80 交叉概率/% 90 变异概率/% 5 最大迭代次数/次 20 最大允许帕累托百分比/% 70 表 5 优先级1优化结果

Table 5. Optimization results in in priority 1

设计变量 初始点 优化结果 Hs0/mm 1.0 0.8 Hs1/mm 0.5 0.4 Hs2/mm 10.0 11.9 Bs1/mm 6.00 5.58 Tavg /(N·m) 1.04 1.08 Tr/% 20.9 16.1 Kf/% 76 75 表 6 优先级2优化结果

Table 6. Optimization results in priority 2

设计变量 优先级 1 结果 优先级 2 优化结果 aPM /mm 0.9 0.8 hPM/mm 1.60 1.25 hg/mm 0.5 0.6 Tavg/(N·m) 1.08 1.02 Tr/% 16.1 14.7 VPM /mm3 2430 2234 -

[1] 张维煜,张林东,于焰均. 磁悬浮支承-飞轮系统稳定运行关键技术综述[J]. 西南交通大学学报,2022,57(3): 627-639.ZHANG Weiyu, ZHANG Lindong, YU Yanjun. Review on key technologies of stable operation for magnetic suspension support-flywheel system[J]. Journal of Southwest Jiaotong University, 2022, 57(3): 627-639. [2] 邓自刚,刘宗鑫,李海涛,等. 磁悬浮列车发展现状与展望[J]. 西南交通大学学报,2022,57(3): 455-474,530.DENG Zigang, LIU Zongxin, LI Haitao, et al. Development status and prospect of maglev train[J]. Journal of Southwest Jiaotong University, 2022, 57(3): 455-474,530. [3] LIU K, YIN M, HUA W, et al. Design and optimization of an external rotor ironless BLDCM used in a flywheel energy storage system[J]. IEEE Transactions on Magnetics, 2018, 54(11): 1-5. [4] LIU Z Q, WANG K, LI F. Design and analysis of permanent magnet homopolar machine for flywheel energy storage system[J]. IEEE Transactions on Magnetics, 2019, 55(7): 8105706.1-8105706.6. [5] 汤平华,漆亚梅,黄国辉,等. 定子无铁心飞轮电机绕组涡流损耗分析[J]. 电工技术学报,2010,25(3): 27-32.TANG Pinghua, QI Yamei, HUANG Guohui, et al. Eddy Current loss analysis of ironless flywheel electric machine’s winding[J]. Transactions of China Electrotechnical Society, 2010, 25(3): 27-32. [6] 付兴贺,江政龙,吕鸿飞,等. 电励磁同步电机无刷励磁与转矩密度提升技术发展综述[J]. 电工技术学报,2022,37(7): 1689-1702.FU Xinghe, JIANG Zhenglong, LÜ Hongfei, et al. Review of the blushless excitation and torque density improvement in wound field synchronous motors[J]. Transactions of China Electrotechnical Society, 2022, 37(7): 1689-1702. [7] LIU G H, ZENG Y, ZHAO W X, et al. Permanent magnet shape using analytical feedback function for torque improvement[J]. IEEE Transactions on Industrial Electronics, 2018, 65(6): 4619-4630. doi: 10.1109/TIE.2017.2772142 [8] 胡鹏飞,王东,靳栓宝,等. 弓形磁极永磁电机谐波削极技术的优化研究[J]. 中国电机工程学报,2020,40(18): 5987-5997.HU Pengfei, WANG Dong, JIN Shuanbao, et al. Research on the optimization of harmonic pole shaping technologies for arcuate pole permanent magnet motors[J]. Proceedings of the CSEE, 2020, 40(18): 5987-5997. [9] 赵品志,杨贵杰,李勇. 三次谐波注入式五相永磁同步电机转矩密度优化[J]. 中国电机工程学报,2010,30(33): 71-77.ZHAO Pinzhi, YANG Guijie, LI Yong. Torque density optimization for five-phase PMSM with third harmonic injection[J]. Proceedings of the CSEE, 2010, 30(33): 71-77. [10] 殷明,王森,陶侃凯,等. 双圈磁钢飞轮电机的设计及优化[J]. 飞控与探测,2020,3(2): 75-80.YIN Ming, WANG Sen, TAO Kankai, et al. Design and optimization of a double-circle permanent magnet motor used in reaction flywheel system[J]. Flight Control & Detection, 2020, 3(2): 75-80. [11] KIM K H, PARK H I, JANG S M, et al. Comparison of characteristics of double-sided permanent-magnet synchronous motor/generator according to magnetization patterns for flywheel energy storage system using an analytical method[J]. IEEE Transactions on Magnetics, 2015, 51(3): 1-4. [12] 罗成,张昆仑,王滢. 永磁电磁混合Halbach阵列电动悬浮的稳定性控制[J]. 西南交通大学学报,2022,57(3): 574-581.LUO Cheng, ZHANG Kunlun, WANG Ying. Stability control of electrodynamic suspension with permanent magnet and electromagnet hybrid Halbach array[J]. Journal of Southwest Jiaotong University, 2022, 57(3): 574-581. [13] ZHU X Y, WU W Q, QUAN L, et al. Design and multi-objective stratified optimization of a less-rare-earth hybrid permanent magnets motor with high torque density and low cost[J]. IEEE Transactions on Energy Conversion, 2019, 34(3): 1178-1189. doi: 10.1109/TEC.2018.2886316 [14] XU G H, ZHAO W X, LIU G H, et al. Torque performance improvement of consequent-pole PM motors with hybrid rotor configuration[J]. IEEE Transactions on Transportation Electrification, 2021, 7(3): 1561-1572. doi: 10.1109/TTE.2020.3041194 [15] 张邦富,程明,王飒飒,等. 基于改进型代理模型优化算法的磁通切换永磁直线电机优化设计[J]. 电工技术学报,2020,35(5): 1013-1021.ZHANG Bangfu, CHENG Ming, WANG Sasa, et al. Optimal design of flux-switching permanent magnet linear machine based on improved surrogate-based optimization algorithm[J]. Transactions of China Electrotechnical Society, 2020, 35(5): 1013-1021. [16] XU L, ZHAO W X, LIU G H, et al. Design optimization of a spoke-type permanent-magnet vernier machine for torque density and power factor improvement[J]. IEEE Transactions on Vehicular Technology, 2019, 68(4): 3446-3456. doi: 10.1109/TVT.2019.2902729 [17] 刘国海,王艳阳,陈前. 非对称V型内置式永磁同步电机的多目标优化设计[J]. 电工技术学报,2018,33(增2): 385-393.LIU Guohai, WANG Yanyang, CHEN Qian. Multi-objective optimization of an asymmetric V-shaped interior permanent magnet synchronous motor[J]. Transactions of China Electrotechnical Society, 2018, 33(S2): 385-393. [18] 赵玫,于帅,邹海林,等. 聚磁式横向磁通永磁直线电机的多目标优化[J]. 电工技术学报,2021,36(17): 3730-3740.ZHAO Mei, YU Shuai, ZOU Hailin, et al. Multi-objective optimization of transverse flux permanent magnet linear machine with the concentrated flux mover[J]. Transactions of China Electrotechnical Society, 2021, 36(17): 3730-3740. [19] 张河山,邓兆祥,妥吉英,等. 基于改进人工蜂群算法的轮毂电机多目标优化[J]. 西南交通大学学报,2019,54(4): 671-678.ZHANG Heshan, DENG Zhaoxiang, TUO Jiying, et al. Multi-objective optimum design for in-wheel motor based on improved artificial bee colony algorithm[J]. Journal of Southwest Jiaotong University, 2019, 54(4): 671-678. [20] 陈云云,朱孝勇,全力,等. 基于参数敏感度的双凸极永磁型双定子电机的优化设计和性能分析[J]. 电工技术学报,2017,32(8): 160-168. doi: 10.19595/j.cnki.1000-6753.tces.2017.08.019CHEN Yunyun, ZHU Xiaoyong, QUAN Li, et al. Parameter sensitivity optimization design and performance analysis of double-salient permanent-magnet double-stator machine[J]. Transactions of China Electrotechnical Society, 2017, 32(8): 160-168. doi: 10.19595/j.cnki.1000-6753.tces.2017.08.019 [21] LEI G, LIU C C, ZHU J G, et al. Techniques for multilevel design optimization of permanent magnet motors[J]. IEEE Transactions on Energy Conversion, 2015, 30(4): 1574-1584. doi: 10.1109/TEC.2015.2444434 [22] ZHAO W X, YAO T, XU L, et al. Multi-objective optimization design of a modular linear permanent-magnet vernier machine by combined approximation models and differential evolution[J]. IEEE Transactions on Industrial Electronics, 2021, 68(6): 4634-4645. doi: 10.1109/TIE.2020.2988233 [23] 李培强,李慧,李欣然. 基于灵敏度与相关性的综合负荷模型参数优化辨识策略[J]. 电工技术学报,2016,31(16): 181-188.LI Peiqiang, LI Hui, LI Xinran. Optimized identification strategy for composite load model parameters based on sensitivity and correlation analysis[J]. Transactions of China Electrotechnical Society, 2016, 31(16): 181-188. [24] SUN X D, SHI Z, LEI G, et al. Multi-objective design optimization of an IPMSM based on multilevel strategy[J]. IEEE Transactions on Industrial Electronics, 2021, 68(1): 139-148. doi: 10.1109/TIE.2020.2965463 [25] CROUX C, DEHON C. Influence functions of the Spearman and Kendall correlation measures[J]. Statistical Methods & Applications, 2010, 19(4): 497-515. [26] 黄允凯,周涛. 基于等效磁路法的轴向永磁电机效率优化设计[J]. 电工技术学报,2015,30(2): 73-79.HUANG Yunkai, ZHOU Tao. Efficiency optimization design of axial flux permanent magnet machines using magnetic equivalent circuit[J]. Transactions of China Electrotechnical Society, 2015, 30(2): 73-79. [27] 周扬,周瑾,张越,等. 基于RBF近似模型的磁悬浮轴承结构优化设计[J]. 西南交通大学学报,2022,57(3): 682-692.ZHOU Yang, ZHOU Jin, ZHANG Yue, et al. Optimum structural design of active magnetic bearing based on RBF approximation model[J]. Journal of Southwest Jiaotong University, 2022, 57(3): 682-692. [28] LIU G H, WANG Y Y, CHEN Q, et al. Multiobjective deterministic and robust optimization design of a new spoke-type permanent magnet machine for the improvement of torque performance[J]. IEEE Transactions on Industrial Electronics, 2020, 67(12): 10202-10212. doi: 10.1109/TIE.2019.2962472 [29] LI Y W, ZHU C S, WU L J, et al. Multi-objective optimal design of high-speed surface-mounted permanent magnet synchronous motor for magnetically levitated flywheel energy storage system[J]. IEEE Transactions on Magnetics, 2019, 55(7): 8202708.1-8202708.8. 期刊类型引用(4)

1. 孟凡愚,沈龙江,邓小星,姚远. 考虑等效锥度离散度的JM_3车轮型面优化. 西南交通大学学报. 2025(02): 346-355 .  本站查看

本站查看2. 李放,卢炽华,刘志恩,陈程,程坤. 基于定转子结构参数分层的永磁同步电机低振动优化设计. 武汉理工大学学报. 2024(08): 103-110+117 .  百度学术

百度学术3. 李舒彬,周腊吾,王小菲,戴振辉. 基于多轮进化算法的车用双层磁钢永磁同步电机参数优化设计. 科学技术与工程. 2024(23): 9891-9898 .  百度学术

百度学术4. 朱迪,赵杨阳,艾邓鑫,张利,周咏. 基于遗传算法的飞轮储能电机多工况效率优化. 储能科学与技术. 2024(10): 3582-3592 .  百度学术

百度学术其他类型引用(2)

-

下载:

下载:

下载:

下载:

百度学术

百度学术